4

00

ел

со

4

Изобретение относится к системам смазки гидродинамических подшипников и может быть использовано в различных машинах, механизмах и станках.

Цель изобретения - повьшение надежности системы при одновременном

упрощении и уменьшении массогабарит- ных показателей.

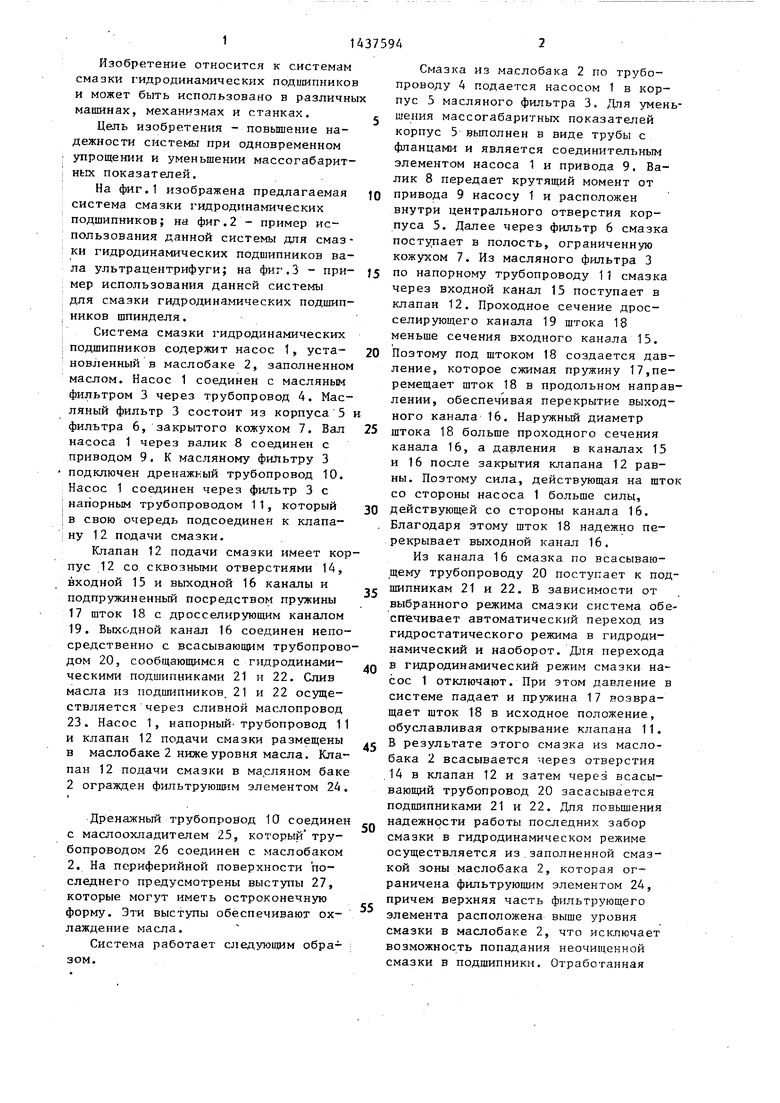

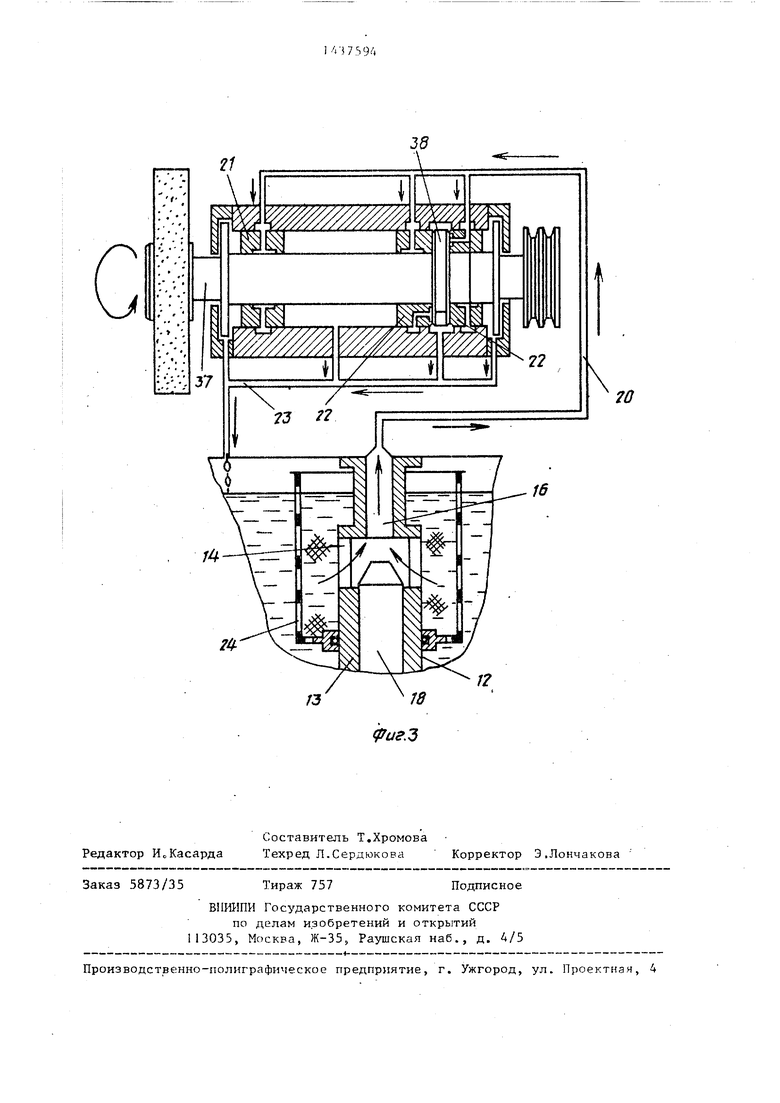

На фиг,1 изображена предлагаемая система смазки гидродинамических

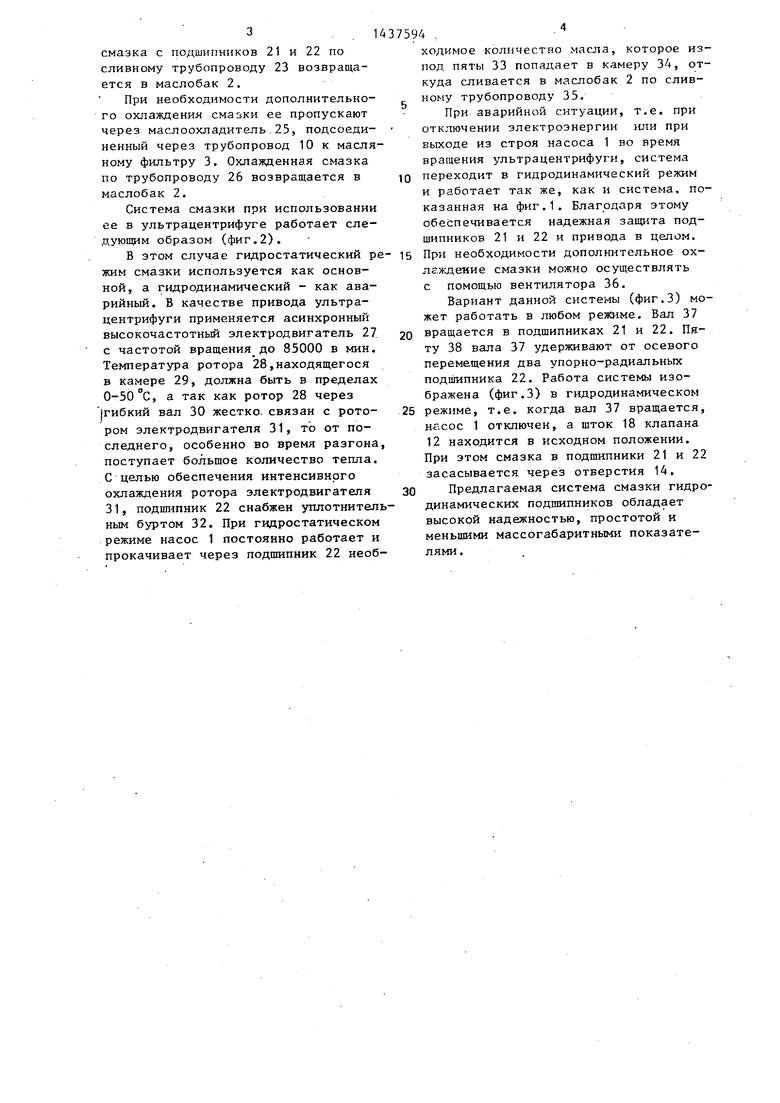

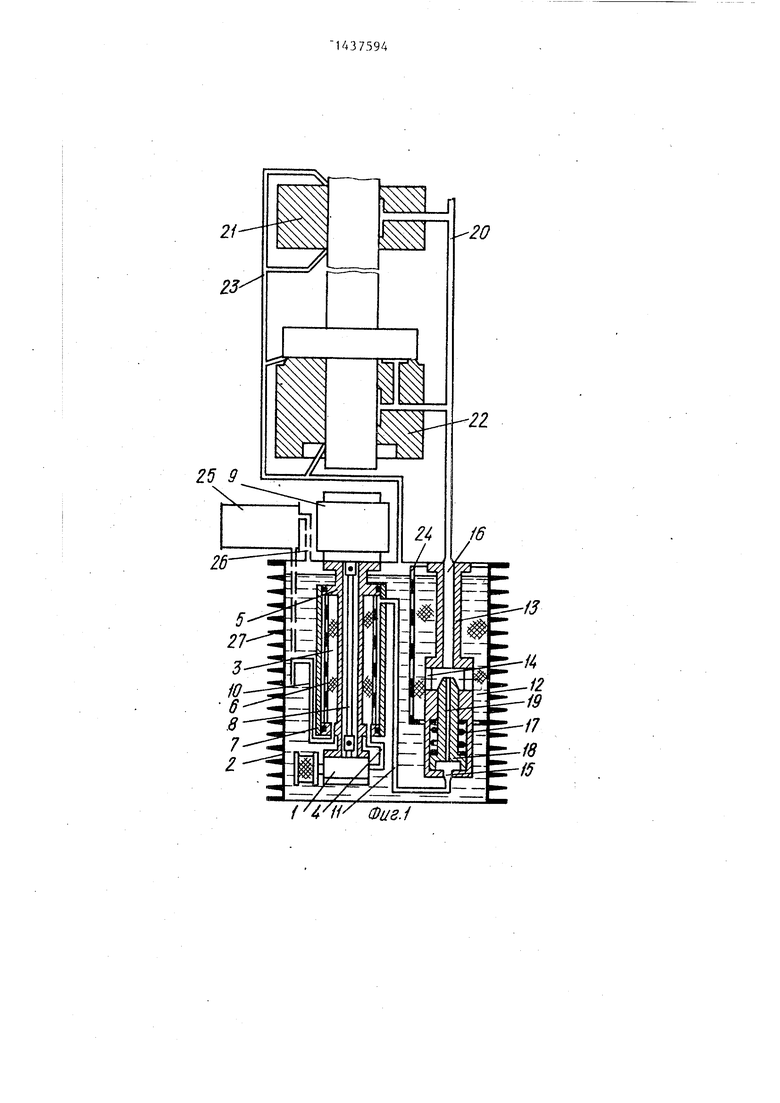

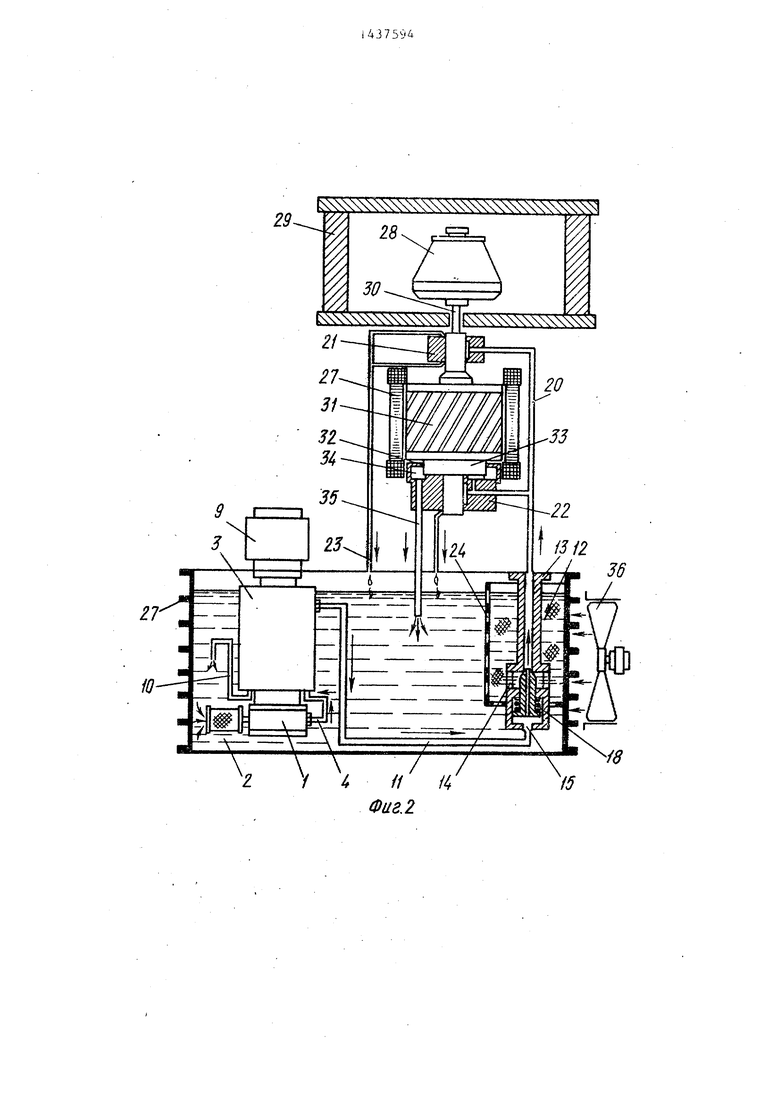

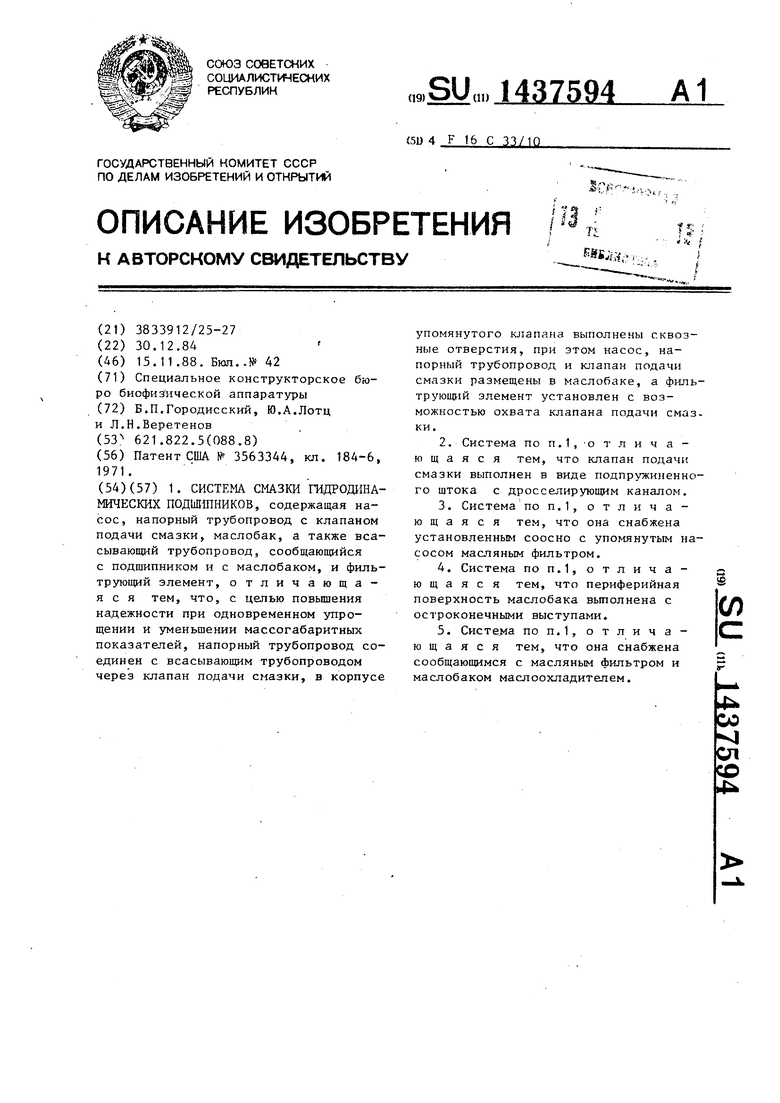

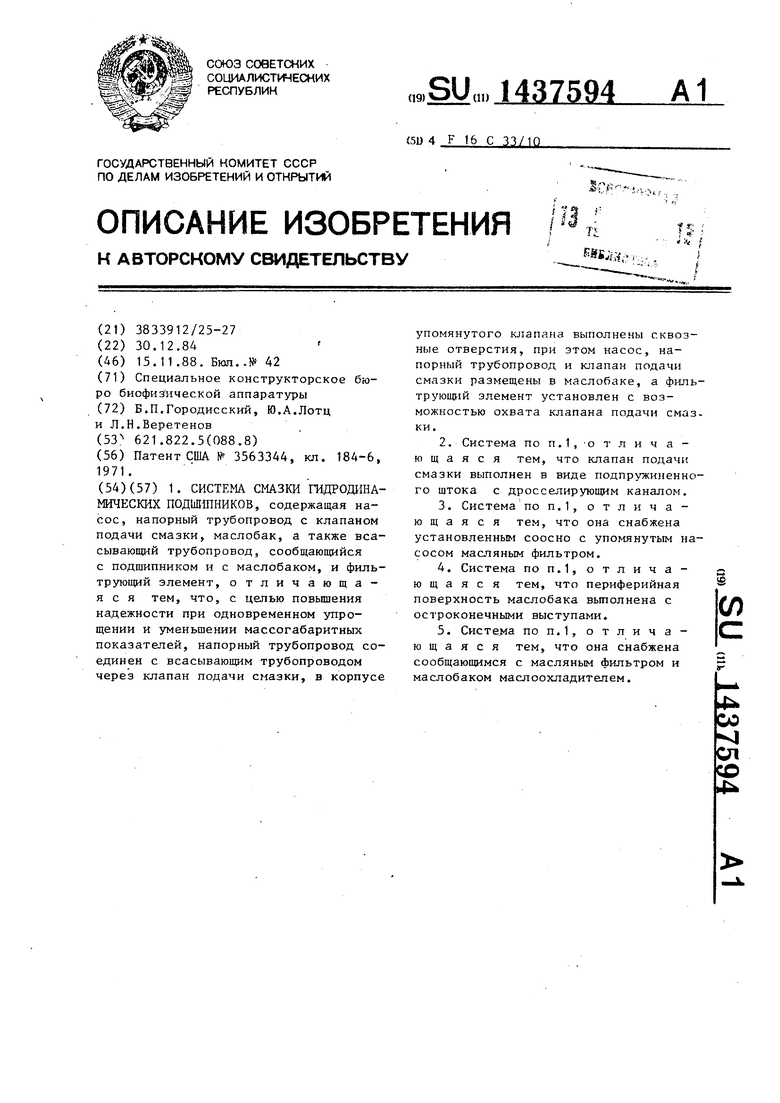

подшипников; на фиг.2 - пример использования данной системы для смаз- ки гидродинамических подшипников вала ультрацентрифуги; на фиг.3 - пример использования данной системы

для смазки гидродинамических подшипНИКОВ шпинделя,

Система смазки гидродинамических

подшипников содержит насос 1, установленный в маслобаке 2, заполненном маслом. Насос 1 соединен с масляным фильтром 3 через трубопровод 4. Масляный фильтр 3 состоит из корпуса 5 и фильтра 6, закрытого кожухом 7, Вал насоса 1 через валик 8 соединен с приводом 9, К масляному фильтру 3

подключен дренажный трубопровод 10. Насос 1 соединен через фильтр 3 с

напорным трубопроводом 11, который в свою очередь подсоединен к клапа- ну 12 подачи смазки.

Клапан 12 подачи смазки имеет корпус 12 со сквозными отверстиями 14, входной 15 и выходной 16 каналы и подпружиненный посредством пружины 17 шток 18 с дросселирующим каналом 19. Выходной канал 16 соединен непосредственно с всасывающим трубопроводом 20, сообщающимся с гидродинамическими подшипниками 21 и 22. Слив масла из подшипников. 21 и 22 осуществляется через сливной маслопровод 23. Насос 1, напорный- трубопровод 11 и клапан 12 подачи смазки размещены в маслобаке 2 ниже уровня масла. Клапан 12 подачи смазки в масляном баке 2 огражден фильтрующим элементом 24.

Дренажный трубопровод 10 соединен с маслоохладителем 25, который трубопроводом 26 соединен с маслобаком 2. На периферийной поверхности последнего предусмотрены выступы 27, которые могут иметь остроконечную форму. Эти выступы обеспечивают охлаждение масла.

Система работает следующим образом.

0

5

0

5

0

5

0

5

0

5

Смазка из маслобака 2 по трубопроводу 4 подается насосом 1 в корпус 5 масляного фильтра 3, Для уменьшения массогабаритных показателей корпус 5 вьшолнен в виде трубы с фланцами и является соединительным элементом насоса 1 и привода 9. Валик 8 передает крутящий момент от привода 9 насосу 1 и расположен внутри центрального отверстия корпуса 5. Далее через фильтр 6 смазка поступает в полость, ограниченную кожухом 7. Из масляного фильтра 3 по напорному трубопроводу 11 смазка через входной канал 15 поступает в клапан 12. Проходное сечение дросселирующего канала 19 штока 18 меньше сечения входного канала 15. Позтому под штоком 18 создается давление, которое сжимая пружину 17,перемещает шток 18 в продольном направлении, обеспечивая перекрытие выходного канала 16. Наружный диаметр штока 18 больше проходного сечения канала 16, а давления в каналах 15 и 16 после закрытия клапана 12 равны. Поэтому сила, действующая на шток со стороны насоса 1 больше силы, действующей со стороны канала 16. Благодаря этому шток 18 надежно перекрывает выходной канал 16.

Из канала 16 смазка по всасывающему трубопроводу 20 поступает к подшипникам 21 и 22. В зависимости от выбранного режима смазки система обеспечивает автоматический переход из гидростатического режима в гидродинамический и наоборот. Для перехода в гидродинамический режим смазки насос 1 отключают. При этом давление в системе падает и пружина 17 возвращает шток 18 в исходное положение, обуславливая открывание клапана 11. В результате этого смазка из маслобака 2 всасывается через отверстия .14 в клапан 12 и затем через всасывающий трубопровод 20 засасывается подшипниками 21 и 22. Для повышения надежности работы последних забор смазки в гидродинамическом режиме осуществляется из.заполненной смазкой зоны маслобака 2, которая ограничена фильтрующим элементом 24, причем верхняя часть фильтрующего элемента расположена выше уровня смазки в маслобаке 2, что исключает возможность попадания неочищенной смазки в подшипники. Отработанная

смазка с подшипников 21 и 22 по сливному трубопроводу 23 возвращается в маслобак 2.

При необходимости дополнительного охлаждения смазки ее пропускают через маслоохладитель 25, подсоединенный через трубопровод 10 к масляному фильтру 3, Охлажденная смазка по трубопроводу 26 возвращается в маслобак 2.

Система смазки при использовании ее в ультрацентрифуге работает следующим образом (фиг.2),

В этом случае гидростатический р жим смазки используется как основной, а гидродинамический - как аварийный. В качестве привода ультрацентрифуги применяется асинхронный высокочастотный электродвигатель 27. с частотой вращения до 85000 в мин. Температура ротора 28,находящегося в камере 29, должна быть в пределах 0-50°С, а так как ротор 28 через (гибкий вал 30 жестко, связан с ротором электродвигателя 31, то от последнего, особенно во время разгона поступает больщое количество тепла. С целью обеспечения интенсивного охлаждения ротора электродвигателя 31, подшипник 22 снабжен уплотнител ным буртом 32, При гидростатическом режиме насос 1 постоянно работает и прокачивает через подшипник 22 необ

10

- 15 - 437594 ,

ходимое количество масла, которое из- под пяты 33 попадает в камеру 34, откуда сливается в маслобак 2 по сливному трубопроводу 35.

При аварийной ситуации, т.е. при отключении электроэнергии или при выходе из строя насоса 1 но время вращения ультрацентрифуги, система переходит в гидродинамический режим и работает так же, как и система, показанная на фиг.1. Благодаря этому обеспечивается надежная защита подшипников 21 и 22 и привода в целом. При необходимости дополнительное ох- лгжчдение смазки можно осуществлять с помощью вентилятора 36.

Вариант данной системы (фиг.З) может работать в любом режиме. Вал 37 вращается в подшипниках 21 и 22. Пяту 38 вала 37 удерживают от осевого перемещения два упорно-радиальных подшипника 22. Работа системы изображена (фиг.З) в гидродинамическом режиме, т.е. когда вал 37 вращается, насос 1 отключен, а шток 18 клапана 12 находится в исходном положении. При этом смазка в подшипники 21 и 22 засасывается через отверстия 14.

Предлагаемая система смазки гидродинамических подшипников обладает высокой надежностью, простотой и меньшими массогабаритными показателями.

20

25

30

21

25 9

./

20

13

29

15

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИНТОВАЯ МАСЛОЗАПОЛНЕННАЯ КОМПРЕССОРНАЯ УСТАНОВКА (ВАРИАНТЫ) И СИСТЕМА СМАЗКИ ПОДШИПНИКОВ ВИНТОВОЙ МАСЛОЗАПОЛНЕННОЙ КОМПРЕССОРНОЙ УСТАНОВКИ | 2013 |

|

RU2559411C2 |

| Система маслоснабжения турбомашины | 1966 |

|

SU443193A1 |

| ВИНТОВОЙ МАСЛОЗАПОЛНЕННЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2010 |

|

RU2445513C1 |

| Ультрацентрифуга | 1985 |

|

SU1435302A1 |

| МАСЛОСИСТЕМА ГАЗОВОГО ТУРБОКОМПРЕССОРА | 1990 |

|

RU2022141C1 |

| Система централизованного маслоснабжения турбомашины | 1976 |

|

SU659770A1 |

| ВИНТОВАЯ КОМПРЕССОРНАЯ УСТАНОВКА | 2018 |

|

RU2694559C1 |

| Система смазывания подшипников турбомашин | 1978 |

|

SU732615A1 |

| МАСЛОСИСТЕМА ГАЗОВОГО ТУРБОКОМПРЕССОРА | 2002 |

|

RU2231689C2 |

| МАСЛОСИСТЕМА ЭНЕРГЕТИЧЕСКОЙ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2011 |

|

RU2480600C1 |

Фиг. 2

2if- V JE

12

| Патент США N 3563344, кл | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

Авторы

Даты

1988-11-15—Публикация

1984-12-30—Подача