1

Изобретение относится к теплоэнергетике и может быть использовано в системах смазки подшипников стационарных турбомашин.

Известна система смазки подшипников турбомашин, содержащая масляный бак, масляные насосы, маслоохладители, сливные турбопроводы. Маслоохладители в такой системе установлены после насосов 1 и 2.

В указанной системе смазки масло окисляется, так как значительное время (до 80-90% от обшего времени обращения в цикле) оно находится в нагретом (до 60- 75°С) и аэрированном состоянии (содержание диспергированного воздуха достигает 12-25% по объему). Поэтому срок службы масла невелик и составляет 1-2 года для обычных масел и 3-4 года для масел с присадками.

Наиболее близкой к изобретению является система смазки, в которой деаэрация масла происходит в сливных трубопроводах. В этом случае сливной трубопровод оснащается устройством для деаэрации масла в виде гребенки придонных дренажей, подключенных сборным коллектором к масляному баку. Поэтому время контактирования

масла с воздухом сокращается в 2-3 раза, скорость окислительных процессов несколько замедляется, появляется возможность снижения затрат на введение присадок 3 Но и в этой системе смазки не удает5 ся существенно снизить окислительные процессы, так как процесс деаэрации происходит недостаточно интенсивно.

Цель изобретения - повышение долговечности турбинного масла путем повышения качества деаэрации.

10 Эта цель достигается тем, что в днище сливного трубопровода, на участках перед придонными дренажами, встроены дополнительные маслоохладители.

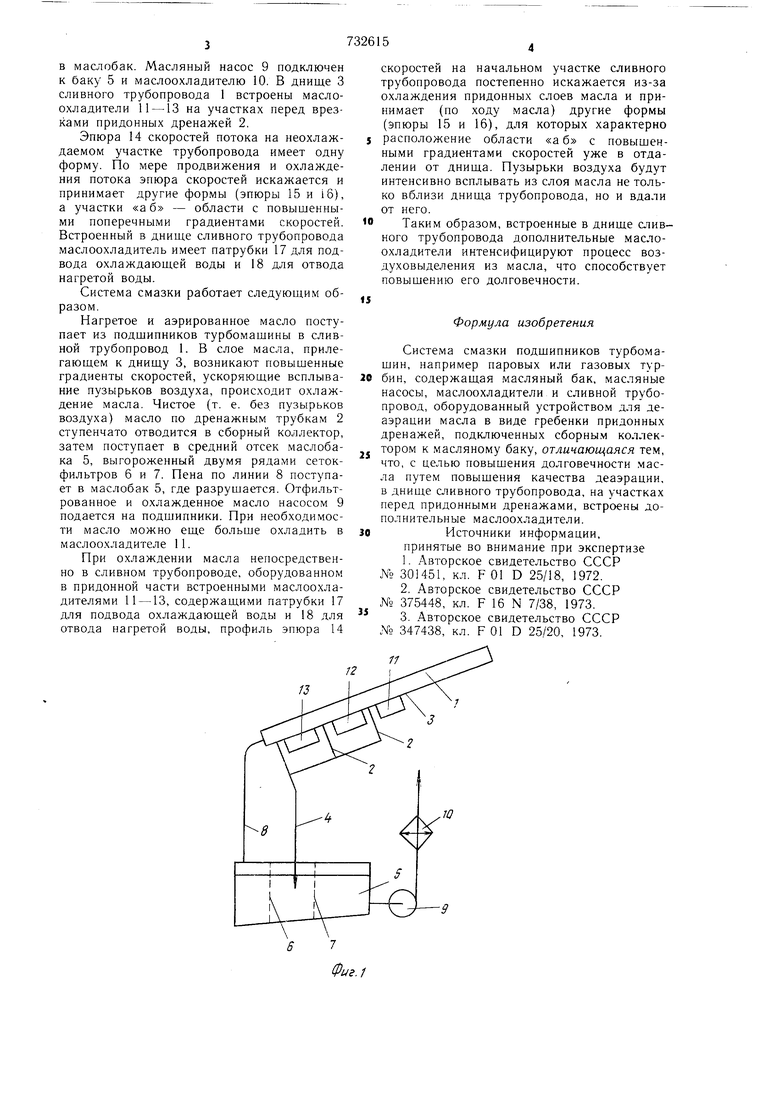

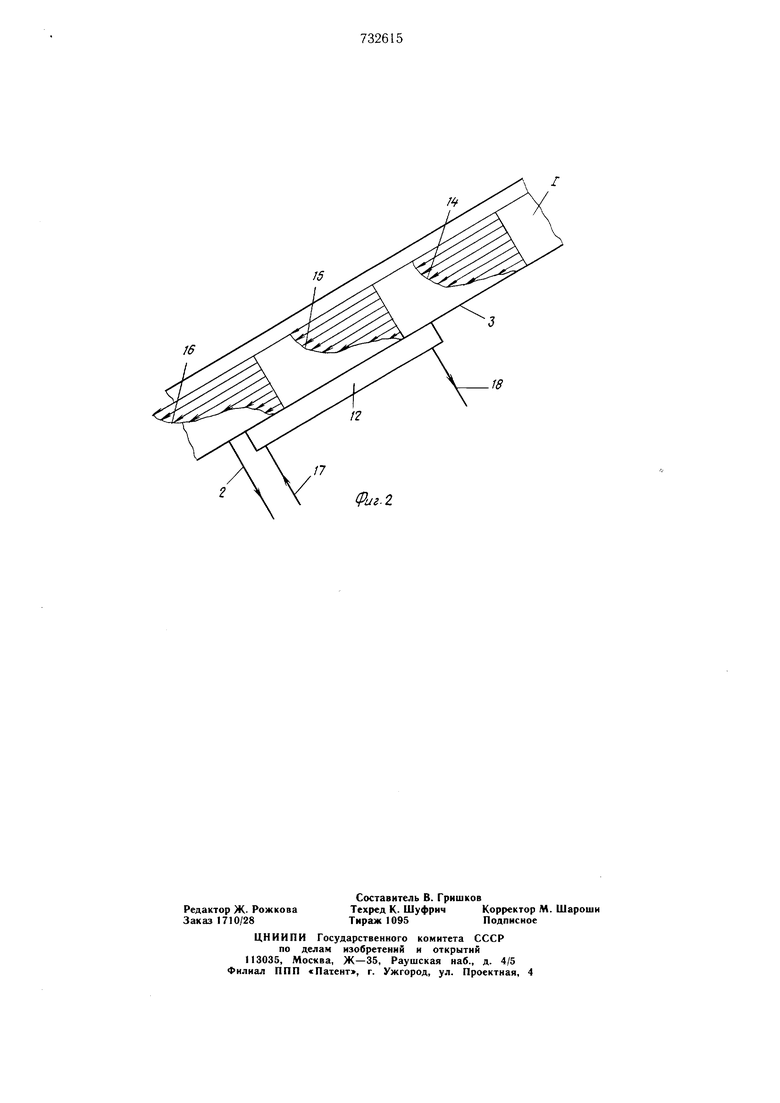

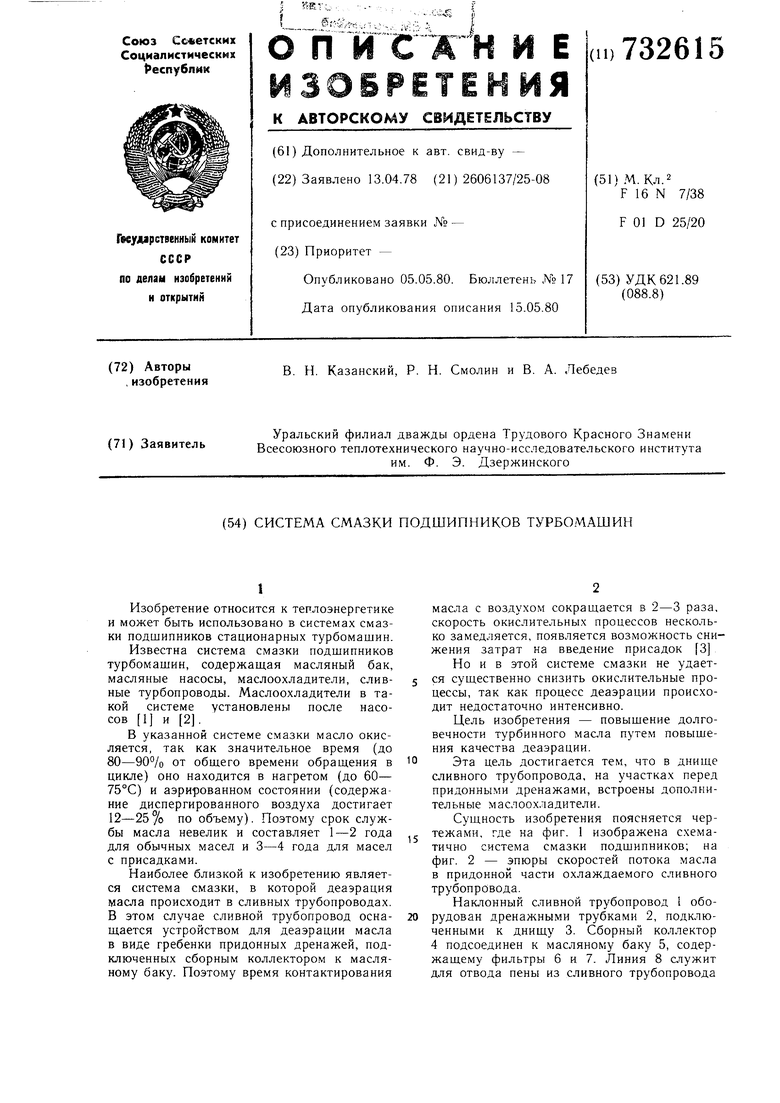

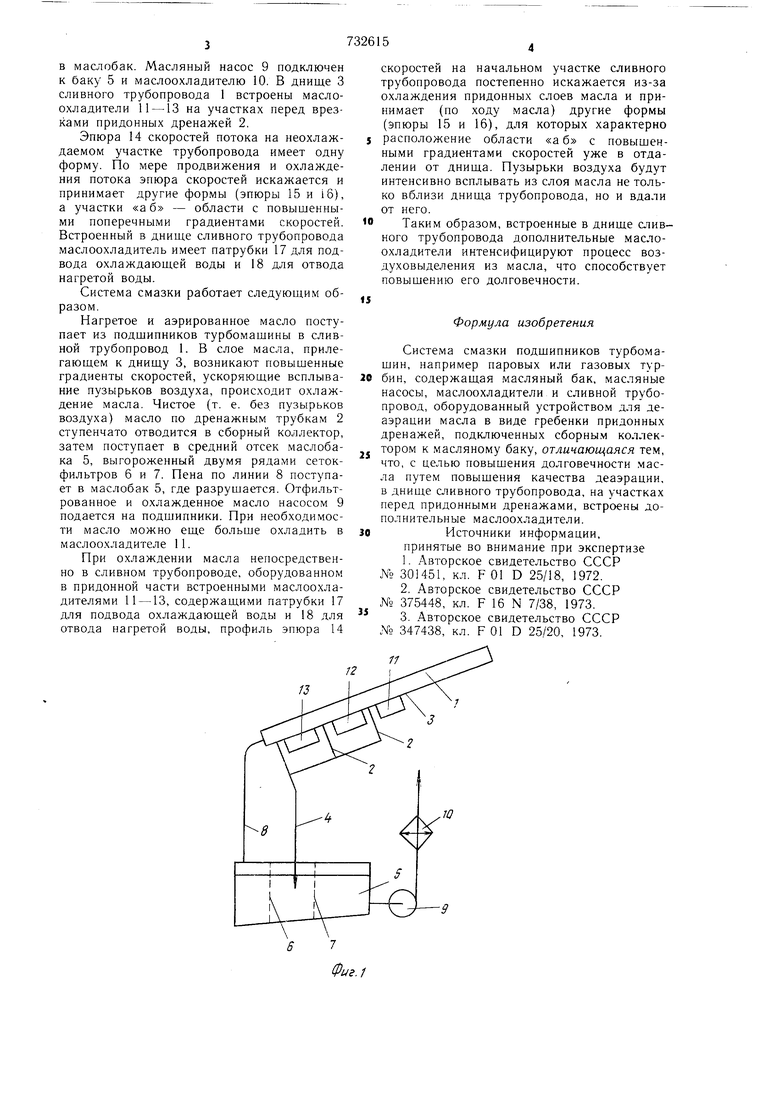

Сущность изобретения поясняется чер.- тежами, где на фиг. 1 изображена схематично система смазки подшипников; на фиг. 2 - эпюры скоростей потока масла в придонной части охлаждаемого сливного трубопровода.

Наклонный сливной трубопровод 1 оборудован дренажными трубками 2, подключенными к днищу 3. Сборный коллектор 4 подсоединен к масляному баку 5, содержащему фильтры 6 и 7. Линия 8 служит для отвода пены из сливного трубопровода

в маслобак. Масляный насос 9 нодключен к баку 5 и маслоохладителю 10. В днище 3 сливного трубопровода 1 встроены маслоохладители 11 -13 на участках перед врезками придонных дренажей 2.

Эпюра 14 скоростей потока на неохлаждаемом участке трубопровода имеет одну форму. По мере продвижения и охлаждения потока эпюра скоростей искажается и принимает другие формы (эпюры 15 и 16), а участки «а б - области с повышенными поперечными градиентами скоростей. Встроенный в днище сливного трубопровода маслоохладитель имеет патрубки 17 для подвода охлаждающей воды и 18 для отвода нагретой воды.

Система смазки работает следующим образом.

Нагретое и аэрированное масло поступает из подшипников турбомашины в сливной трубопровод 1. В слое масла, прилегающем к днищу 3, возникают повышенные градиенты скоростей, ускоряющие всплывание пузырьков воздуха, происходит охлаждение масла. Чистое (т. е. без пузырьков воздуха) масло по дренажным трубкам 2 ступенчато отводится в сборный коллектор, затем поступает в средний отсек маслобака 5, выгороженный двумя рядами сетокфильтров 6 и 7. Пена по линии 8 поступает в маслобак 5, где разрушается. Отфильтрованное и охлажденное масло насосом 9 подается на подшипники. При необходимости масло можно еще больше охладить в маслоохладителе 11.

При охлаждении масла непосредственно в сливном трубопроводе, оборудованном в придонной части встроенными маслоохладителями 11 -13, содержащими патрубки 17 для подвода охлаждающей воды и 18 для отвода нагретой воды, профиль эпюра 14

/J

S 7

скоростей на начальном участке сливного трубопровода постепенно искажается из-за охлаждения придонных слоев масла и принимает (по ходу масла) другие формы (эпюры 15 и 16), для которых характерно расположение области «а б с повышенными градиентами скоростей уже в отдалении от днища. Пузырьки воздуха будут интенсивно всплывать из слоя масла не только вблизи днища трубопровода, но и вдали от него.

Таким образом, встроенные в днище сливного трубопровода дополнительные маслоохладители интенсифицируют процесс воздуховыделения из масла, что способствует повыщению его долговечности.

Формула изобретения

Система смазки подщипников турбомашин, например паровых или газовых турбин, содержащая масляный бак, масляные насосы, маслоохладители и сливной трубопровод, оборудованный устройством для деаэрации масла в виде гребенки придонных дренажей, подключенных сборным коллектором к масляному баку, отличающаяся тем, что, с целью повышения долговечности масла путем повышения качества деаэрации, в днище сливного трубопровода, на участках перед придонными дренажами, встроены дополнительные маслоохладители.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 301451, кл. F01 D 25/18, 1972.

2.Авторское свидетельство СССР № 375448, кл. F 16 N 7/38, 1973.

3.Авторское свидетельство СССР № 347438, кл. F 01 D 25/20, 1973.

15

/

W

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА МАСЛОСНАБЖЕНИЯ ТУРБОМАШИНЫ | 1972 |

|

SU347438A1 |

| УСТРОЙСТВО ПРЕДПУСКОВОГО ПОДОГРЕВА МАСЛА | 2011 |

|

RU2472012C1 |

| Система охлаждения масла | 1981 |

|

SU1013700A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ МАСЛОСИСТЕМЫ ТУРБОМАШИНЫ | 2008 |

|

RU2357087C1 |

| Устройство для деаэрации масла | 1988 |

|

SU1580107A1 |

| СИСТЕМА АВАРИЙНОГО МАСЛОСНАБЖЕНИЯ ТУРБОМАШИНЫ | 1971 |

|

SU301451A1 |

| Система маслоснабжения турбомашины | 1977 |

|

SU603756A1 |

| СПОСОБ ОЧИСТКИ МАСЛОСИСТЕМЫ ТУРБОМАШИНЫ | 2008 |

|

RU2369750C1 |

| Система смазки | 1980 |

|

SU889874A1 |

| Система смазки для подшипникового узла | 1976 |

|

SU661171A1 |

Авторы

Даты

1980-05-05—Публикация

1978-04-13—Подача