Изобретение относится к электроизоляционной технике, а именно к технике получения многослойного высоковольтного электроизоляционного материала, например изоляции высоковольтных кабельных изделий.

Целью изобретения является повышение эксплуатационной надежности кабеля путем исключения газовых включений между оболочкой и изоляцией и между последней и жилой, а также снижение материалоемкости и себестоимости изготовления кабеля.

Реальность изобретения может быть продемонстрирована следующими примерами.

На токопроводящую жилу последовательно осуществляют наложение трехслойной изоляции первый (прилегающий к жиле, предназначенный для выравнивания электрического поля между жилой и основной изоляцией) слой, который выполнен из состава, содержащего силоксановый каучук, кремнеземный наполнитель, антиструктурирующую добавку, пластификатор, термостабилизатор, низкотемпературную и высокотемпературную органические перекиси, после наложения его на жилу экструзией пропускают через вулканизационную камеру, упрочняют термообработкой в режиме вулканизации низкотемпературной органической перекиси при 120-140оС, накладывают также экструзией второй слой основной изоляции, в качестве которого используют изоляцию, содержащую полиэтилен низкой плотности, термостабилизатор, эпоксидную смолу, сополимер этилена с винилацетатом, активатор и высокотемпературную органическую перекись, охлаждают до 80-90оС, накладывают третий слой, в качестве которого используют состав первого слоя, пропускают через вулканизационную камеру, упрочняют термообработкой в режиме вулканизации низкотемпературной перекиси, при атмосферном давлении, накладывают свинцовую или алюминиевую оболочку, пропускают через вулканизационную камеру и вулканизуют в режиме вулканизации высокотемпературной перекиси при 180-220оС.

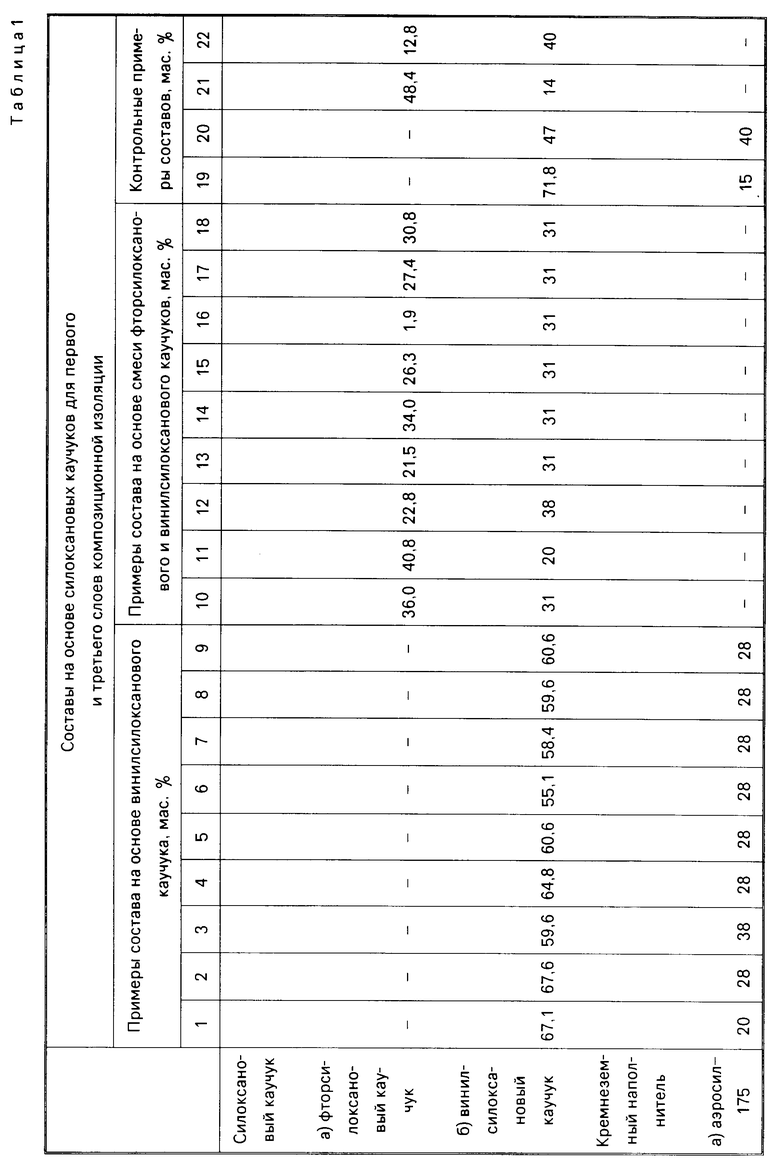

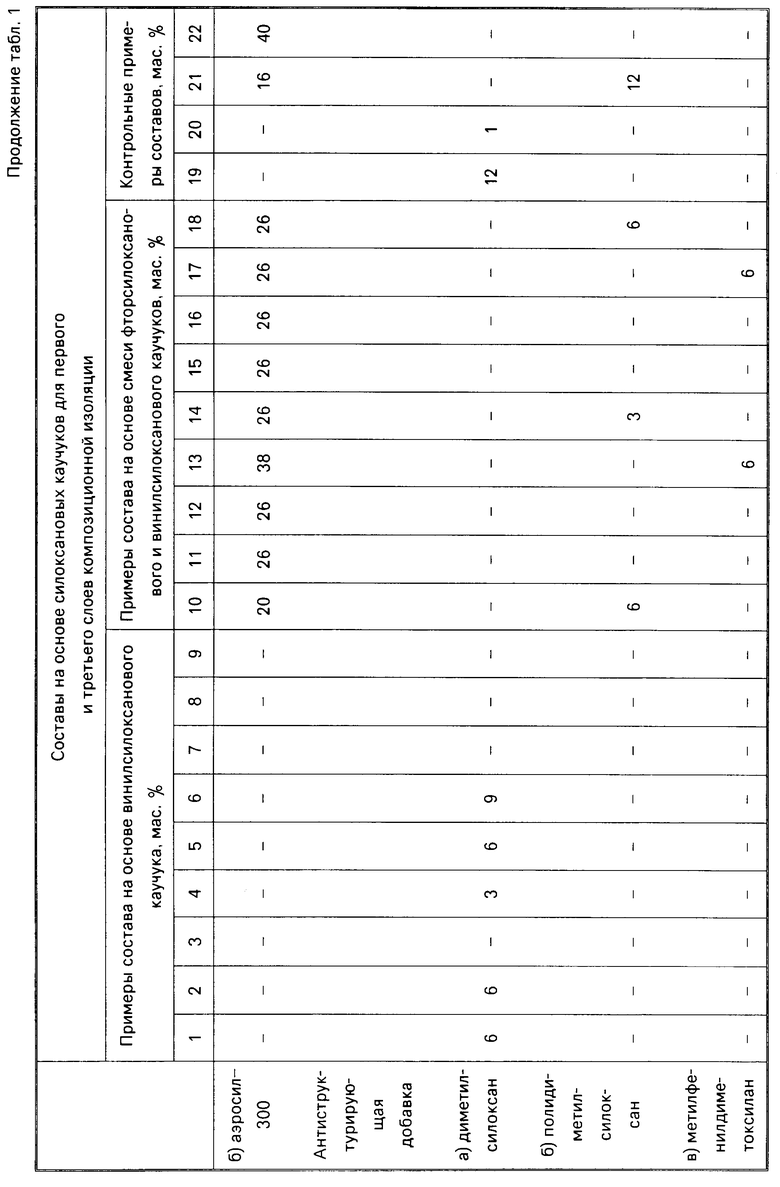

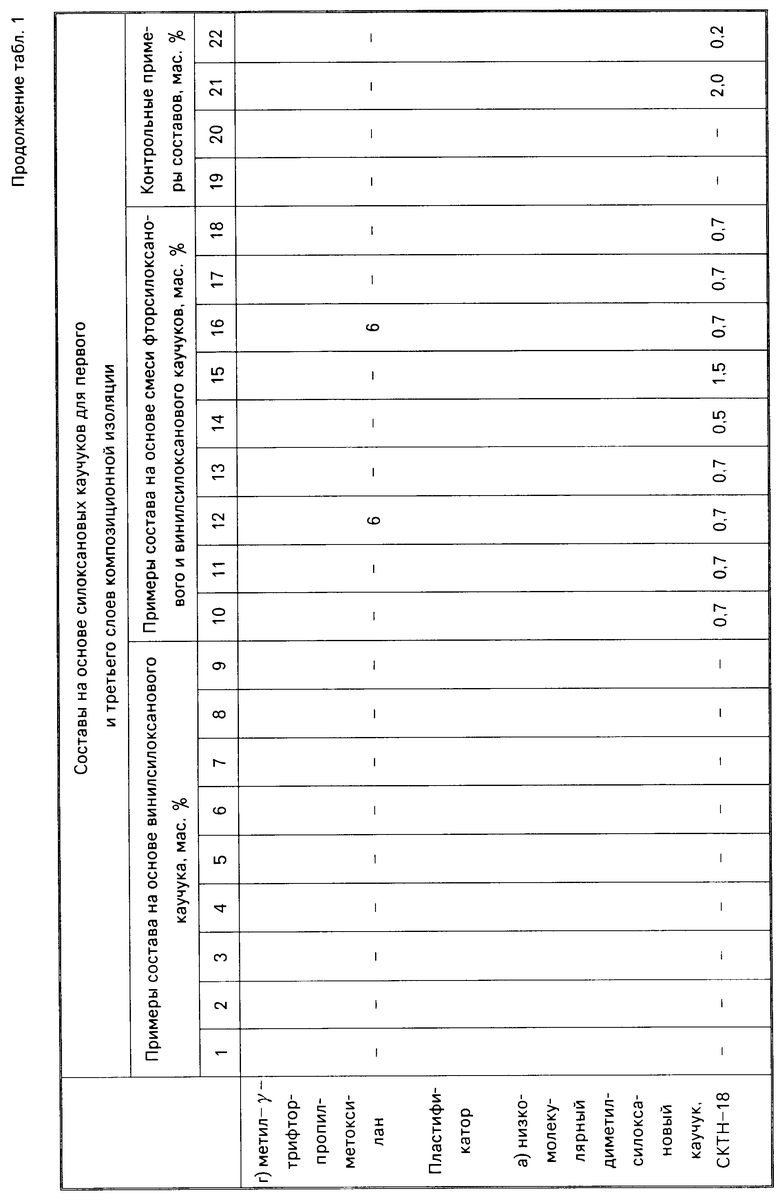

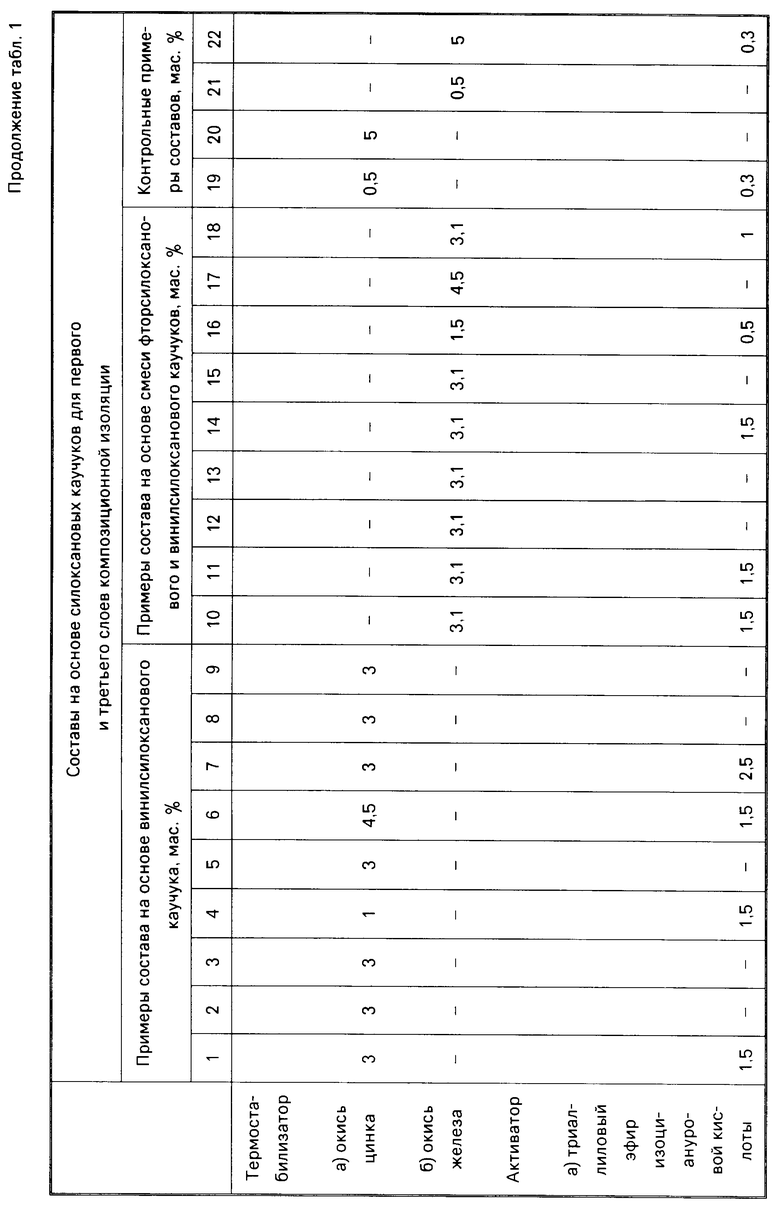

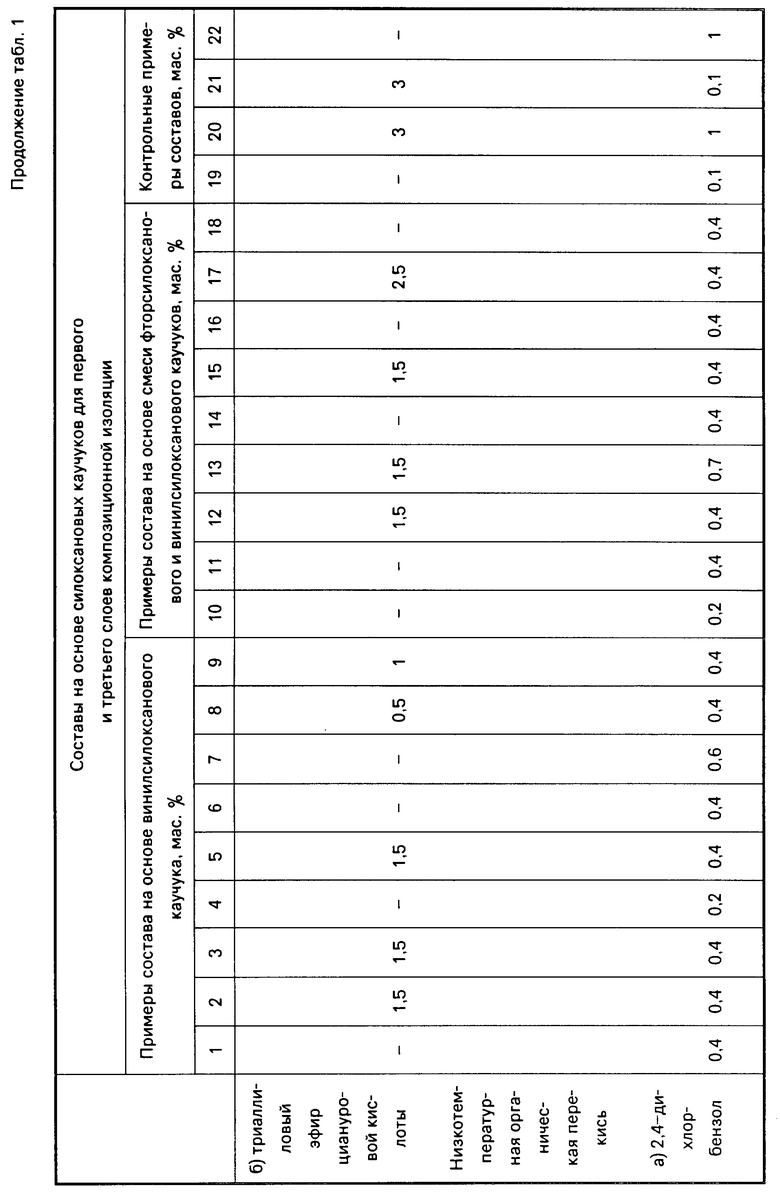

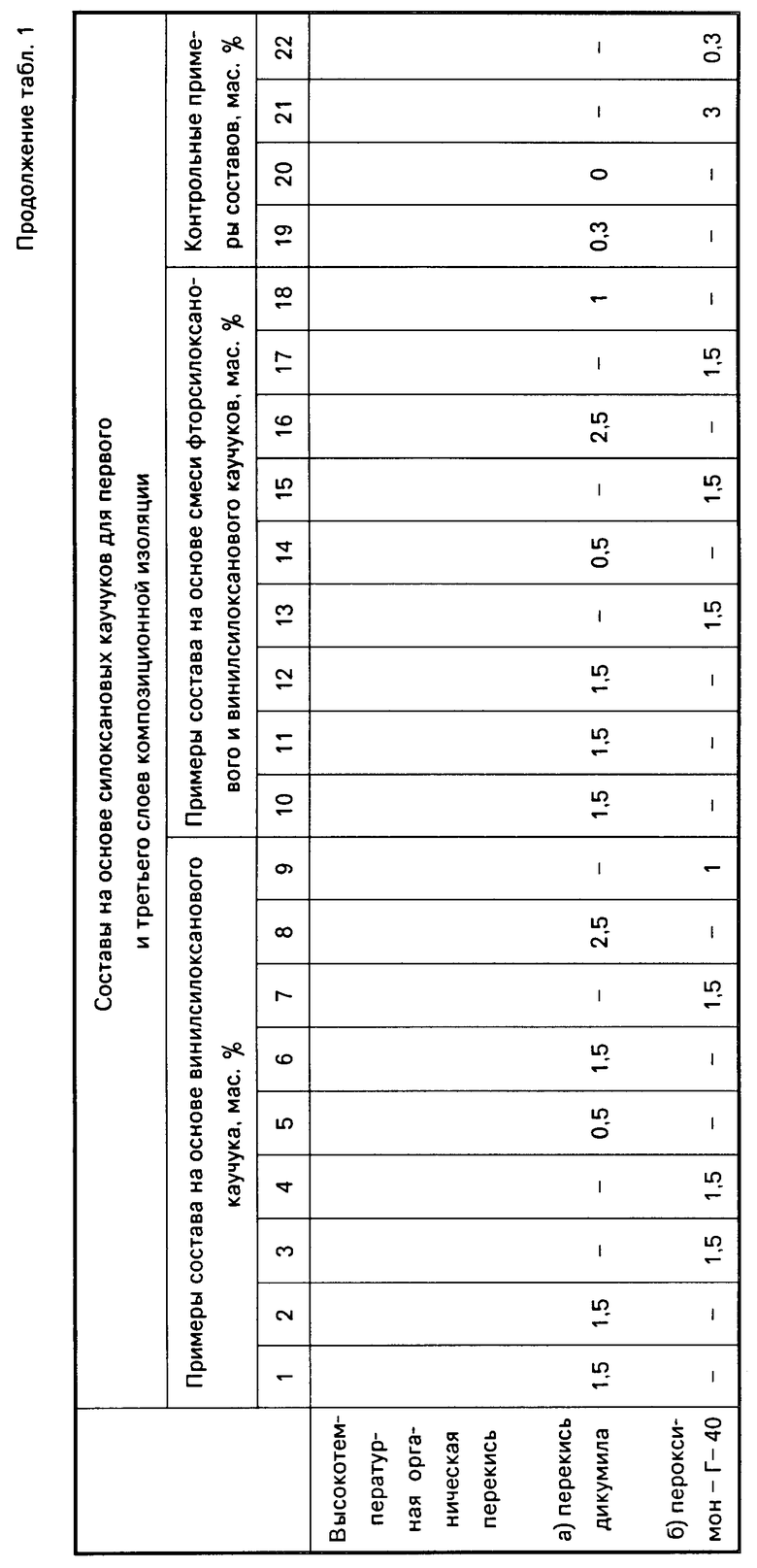

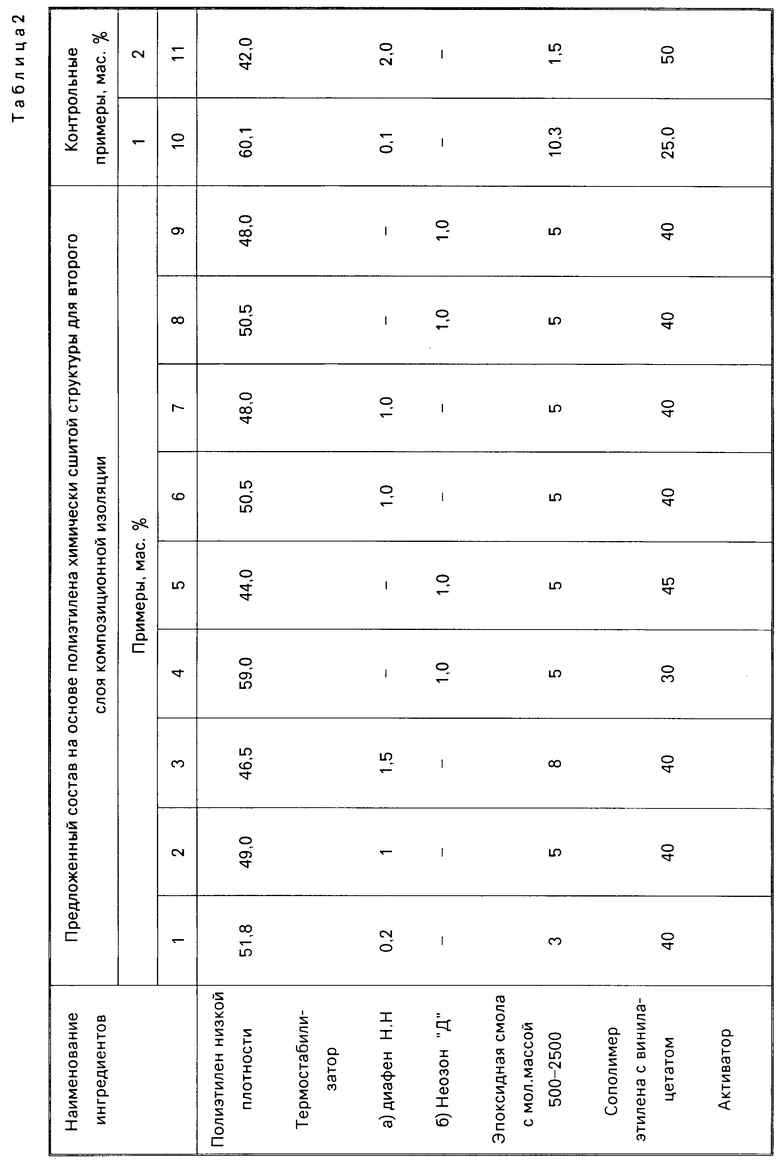

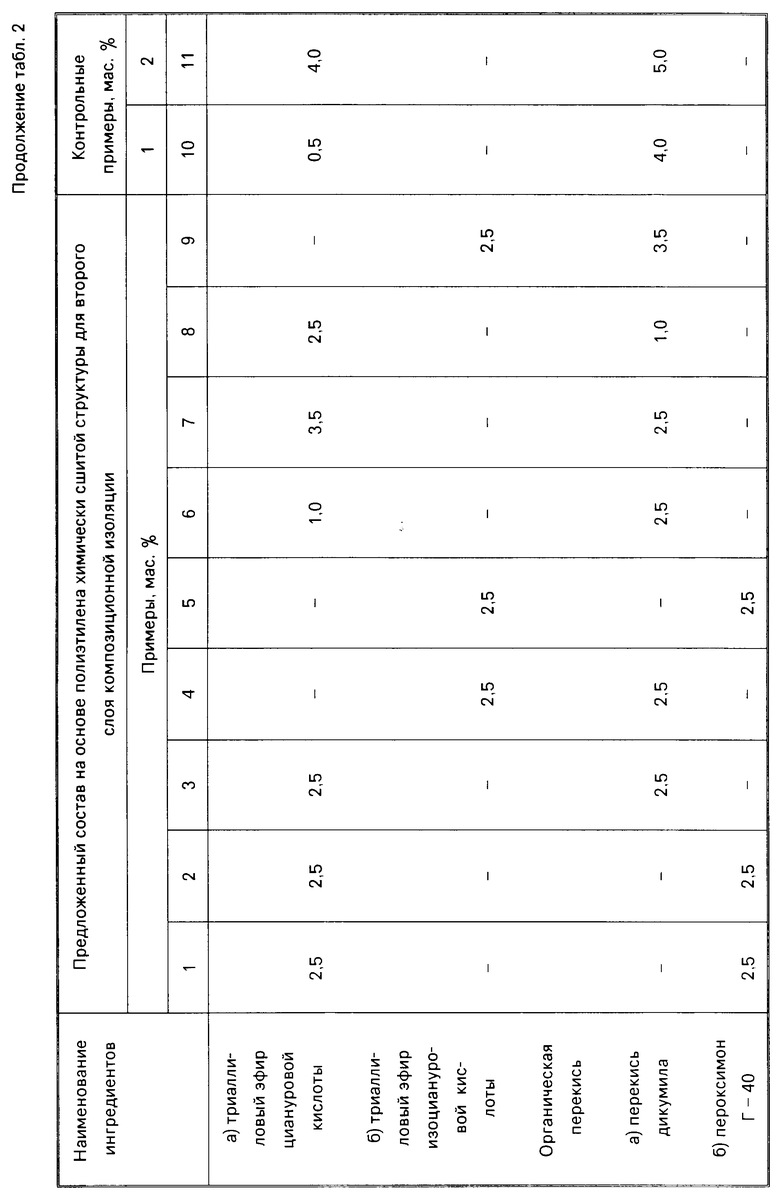

Составы для изготовления первого и третьего смесей приведены в табл. 1, а для основной изоляции в табл. 2.

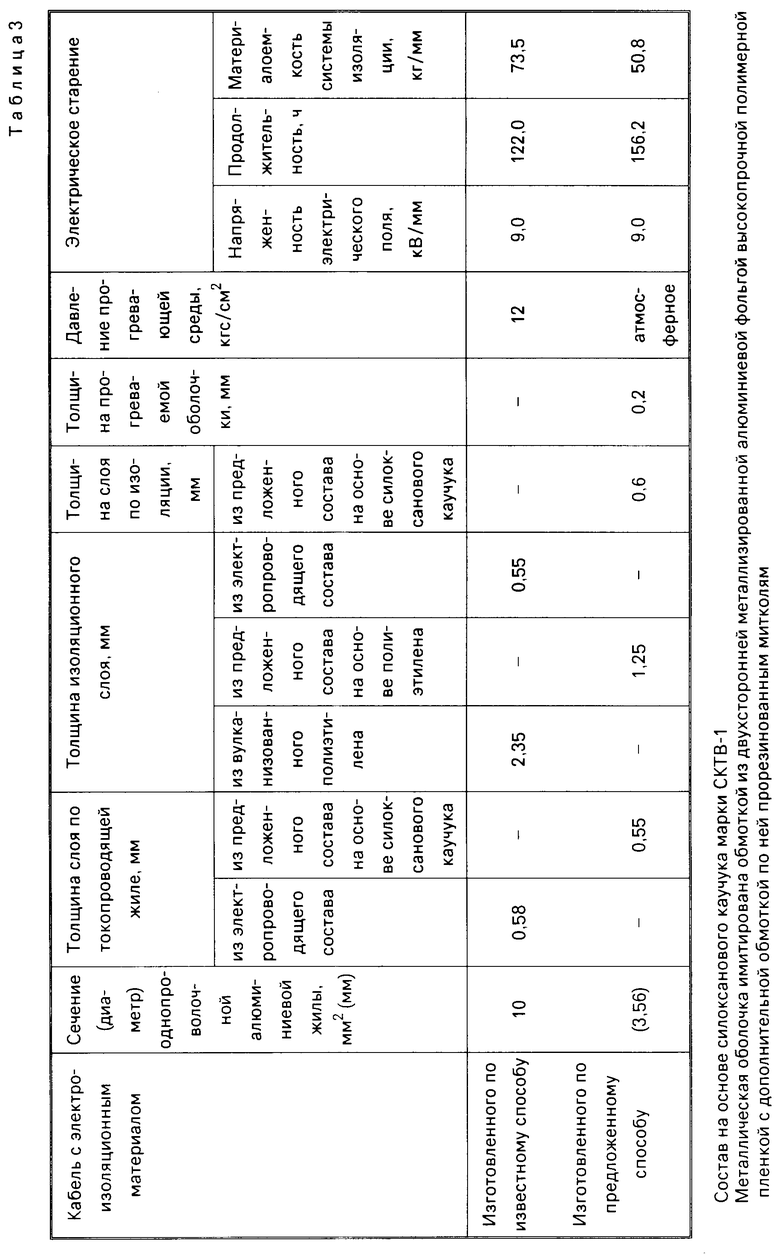

В табл. 3 представлены данные по свойствам кабелей, полученных по известному и предлагаемому способам. Как видно из приведенных данных кабель, полученный по предлагаемому способу, обладает повышенной эксплуатационной надежностью и низкой материалоемкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСЛОБЕНЗОСТОЙКИЙ, ОГНЕСТОЙКИЙ И МОРОЗОСТОЙКИЙ ЭЛЕКТРИЧЕСКИЙ ПРОВОД С РЕЗИНОВОЙ ИЗОЛЯЦИЕЙ | 2004 |

|

RU2249869C1 |

| ОГНЕСТОЙКИЙ САМОГАСЯЩИЙСЯ ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ ИЛИ ПРОВОД | 2004 |

|

RU2285306C2 |

| ОГНЕСТОЙКИЙ ГИБКИЙ САМОГАСЯЩИЙСЯ ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 2013 |

|

RU2548565C2 |

| КЕРАМООБРАЗУЮЩАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2012 |

|

RU2519379C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2516500C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2285703C2 |

| Способ получения двухслойного изоляционного покрытия | 1986 |

|

SU1412998A1 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 1980 |

|

RU1090170C |

| РЕЗИНОВАЯ СМЕСЬ | 2015 |

|

RU2608399C1 |

| Композиция на основе высокомолекулярного силоксанового каучука | 1976 |

|

SU717107A1 |

Изобретение относится к электротехнике, в частности к способам изготовления высоковольтного кабеля. Цель изобретения - повышение эксплуатационной надежности кабеля путем исключения газовых включений между оболочкой и изоляцией и между последней и жилой, а также снижение материалоемкости и себестоимости изготовления. На токопроводящую жилу последовательно осуществляют наложение трехслойной изоляции. Первый (прилегающий к жиле, предназначенный для выравнивания электрического поля между жилой и основной изоляцией), слой, который выполнен из состава, содержащего силоксановый каучук, кремнеземный наполнитель, антиструктурирующую добавку, пластификатор, термостабилизатор, низкотемпературную и высокотемпературную органические перекиси. После наложения его на жилу экструзией пропускают жилу через вулканизационную камеру, упрочняют термообработкой в режиме вулканизации низкотемпературной органической перекиси при 120 - 140oС, накладывают также экструзией второй слой основной изоляции, в качестве которого используют состав, содержащий полиэтилен низкой плотности, термостабилизатор, эпоксидную смолу, сополимер этилена с винилацетатом, активатор и высокотемпературную органическую перекись, охлаждают до 80 - 90oС. Затем накладывают третий слой, в качестве которого используют состав первого слоя, пропускают через вулканизационную камеру, упрочняют термообработкой в режиме вулканизации низкотемпературной перекиси при атмосферном давлении, накладывают свинцовую или алюминиевую оболочку, пропускают через вулканизационную камеру и вулканизуют в режиме вулканизации высокотемпературной перекиси при 180 - 220oС. Кабель, полученный по предлагаемому способу, обладает повышенной эксплуатационной надежностью и низкой материалоемкостью. 3 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОВОЛЬТНОГО КАБЕЛЯ, при котором на токопроводящую жилу последовательно наносят материал, предназначенный для выравнивания электрического поля, основную изоляцию, на основе полиэтилена низкой плотности, упомянутый материал, после чего проводят вулканизацию и наносят металлическую оболочку, отличающийся тем, что, с целью повышения эксплуатационной надежности кабеля путем исключения газовых включений между оболочкой и изоляцией и между последней и жилой, а также снижения материалоемкости и себестоимости изготовления кабеля, в качестве оснований изоляции используют состав, содержащий, мас.%:

Термостабилизатор - 0,2 - 1,5

Эпоксидную смолу - 3,0 - 8,0

Сополимер этилена с винилацетатом - 35 - 45,0

Активатор - 1,0 - 3,5

Высокотемпературная органическая перекись - 1,0 - 3,5

Полиэтилен низкой плотности - Остальное

в качестве материала, предназначенного для выравнивания электрического поля, используют состав, содержащий, мас.%:

Кремнеземный наполнитель - 20,0 - 38,0

Антиструктурирующая добавка - 3,0 - 9,0

Пластификатор - 0,5 - 1,5

Термостабилизатор - 1,5 - 4,5

Активатор - 0,5 - 2,5

Низкотемпературная органическая перекись - 0,2 - 0,7

Высокотемпературная органическая перекись - 0,5 - 2,5

Силоксановый каучук - Остальное

указанную вулканизацию проводят в режимах вулканизации низкотемпературной перекиси, а после нанесения оболочки осуществляют вулканизацию в режимах вулканизации высокотемпературной перекиси.

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1996-01-10—Публикация

1986-08-27—Подача