(54) БРИКЕТНЫЙ ШТЕМПЕЛЬНЫЙ ПРЕСС

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИКЕТНЫЙ ШТЕМПЕЛЬНЫЙ ПРЕСС | 1996 |

|

RU2088406C1 |

| Подпрессовыватель брикетного пресса | 1982 |

|

SU1092276A1 |

| Пресс для брикетирования волокнистыхМАТЕРиАлОВ | 1979 |

|

SU842002A1 |

| Подпрессовщик брикетного пресса | 1987 |

|

SU1500507A1 |

| Пресс штемпельный брикетный | 1982 |

|

SU1038252A1 |

| Брикетный штемпельный пресс для сыпучих материалов | 1981 |

|

SU1017511A1 |

| ПОДПРЕССОВЩИК БРИКЕТНОГО ПРЕССА | 1990 |

|

RU2027606C1 |

| ПОДПРЕССОВЩИК БРИКЕТНОГО ПРЕССА | 1990 |

|

RU2028950C1 |

| ПОДПРЕССОВЩИК БРИКЕТНОГО ПРЕССА | 1990 |

|

RU2027607C1 |

| Штемпельный брикетный пресс | 1991 |

|

SU1773727A1 |

I

Изобретение относится к машиностроению и может быть использовано при брикетировании сыпучих материалов в торфяной промышленности.

Известен брикетный штемпельный пресс, содержащий смонтированные параллельно на станине узлы прессования в виде закрепленных на приводных ползунах штемпелей и загрузочные камеры, приводныб шиберы для отделения каждой зоны прессования от загрузочной камеры, а также систему отвода воздуха с заборнымн частями (1).

Недостатком известного устройства является низкое качество готового брикета.

Цель изобретения - улучшение качества .брикета.

Указанная цель достигается тем, что в брикетном штемпельном прессе, содержащем смонтированные параллельно на станине узлы прессования в виде закрепленных на приводных ползунах штемпелей и загрузочные камеры, приводные шиберы для отделения каждой зоны прессования от загрузочной камеры, а также систему отвода возду ха с заборными частями, причем каждая заборная часть выполнена в виде полости в приводном шибере и каналов, связывающих эту полость с соответствующей зоной прессования.

Привод кажсяого шибера одного из узлов прессования выполнен в виде закреп ленного на ползуне другого узла прессования толкателя, закрепленной на станине между ползунами оси, смонтированного на последней с возможностью поворота рычага тяги, шарнирно.сочлененной с меньшим из плеч рычага, двух подпружиненных упоров, при этом на станине выполнен паз, на тяге- палец, который размещен в пазу, большее плечо рычага выполнено длиной 1,4 длины его меньшего плеча, причем рычаг большим плечом шарнирно связан с шибером, а меньшим плечом - с одним из подпружиненных упоров, а второй упор liiapHHpHo связан с тягой.i

Кроме того, пресс снабжен уплотнением, установленным между каждым прнводным шибером и штемпелем.

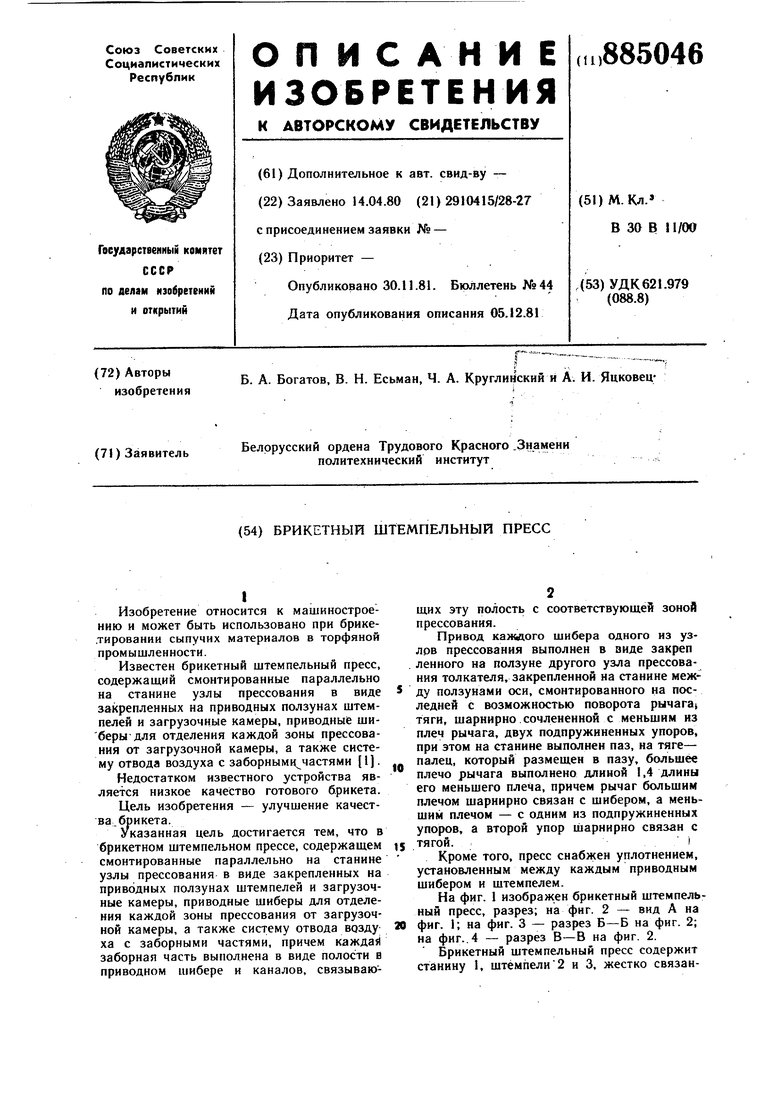

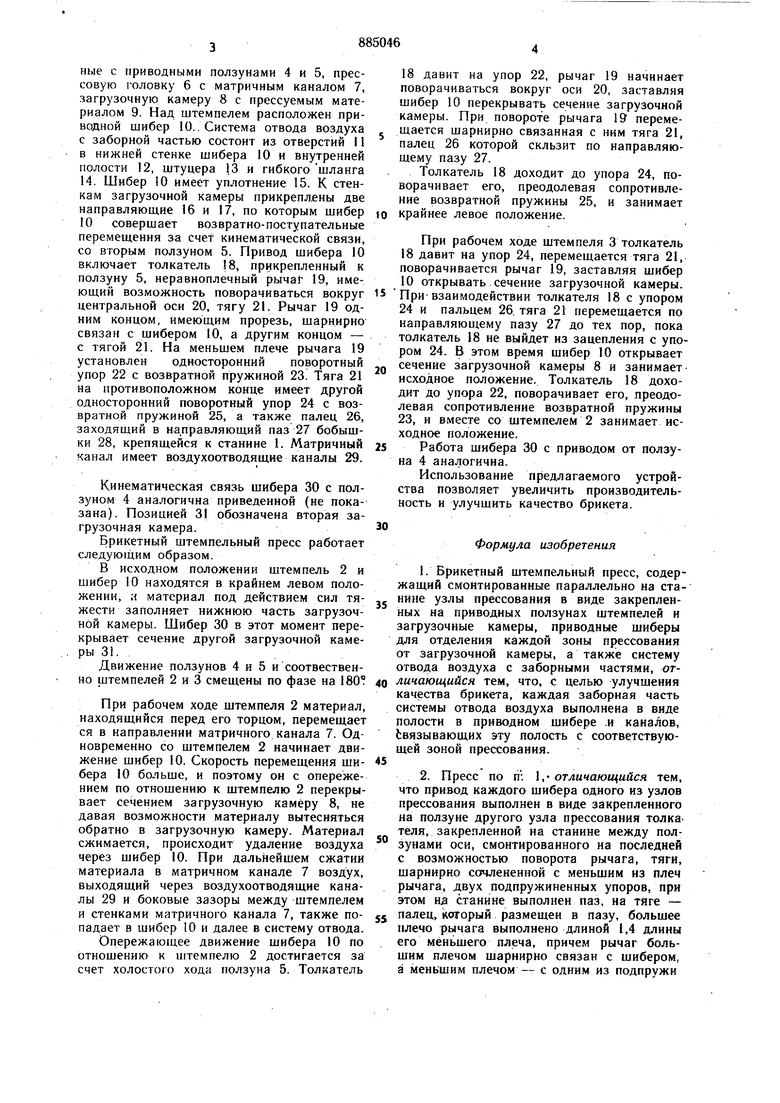

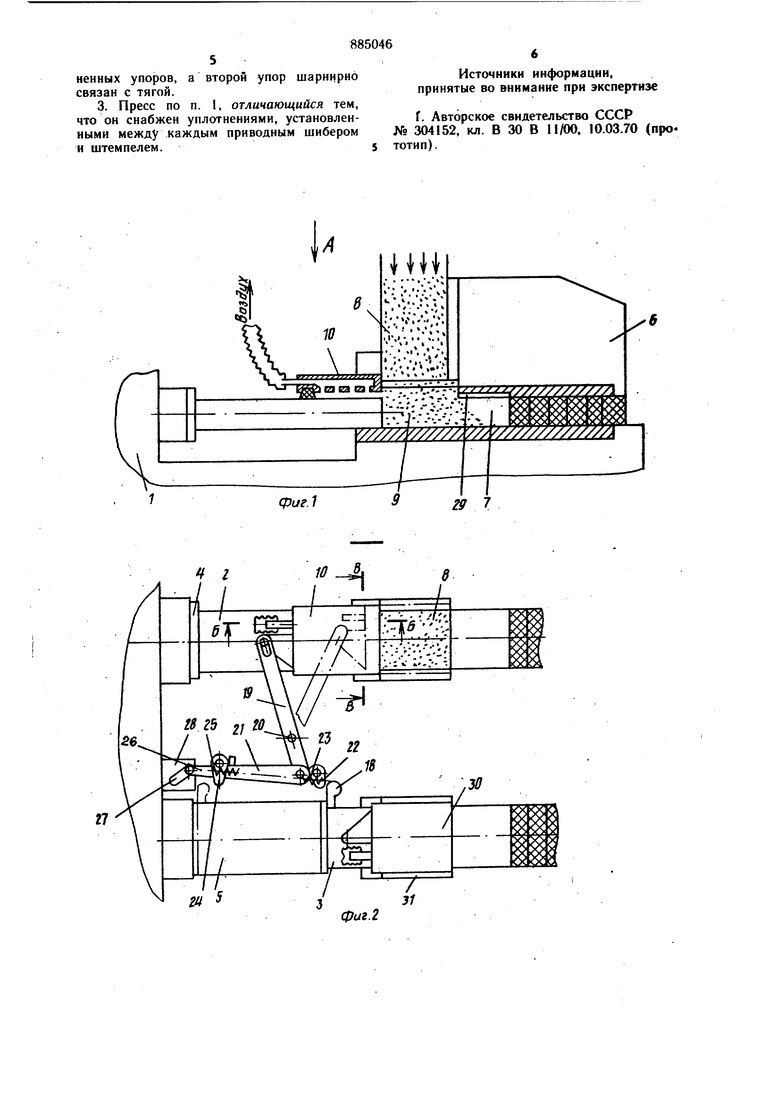

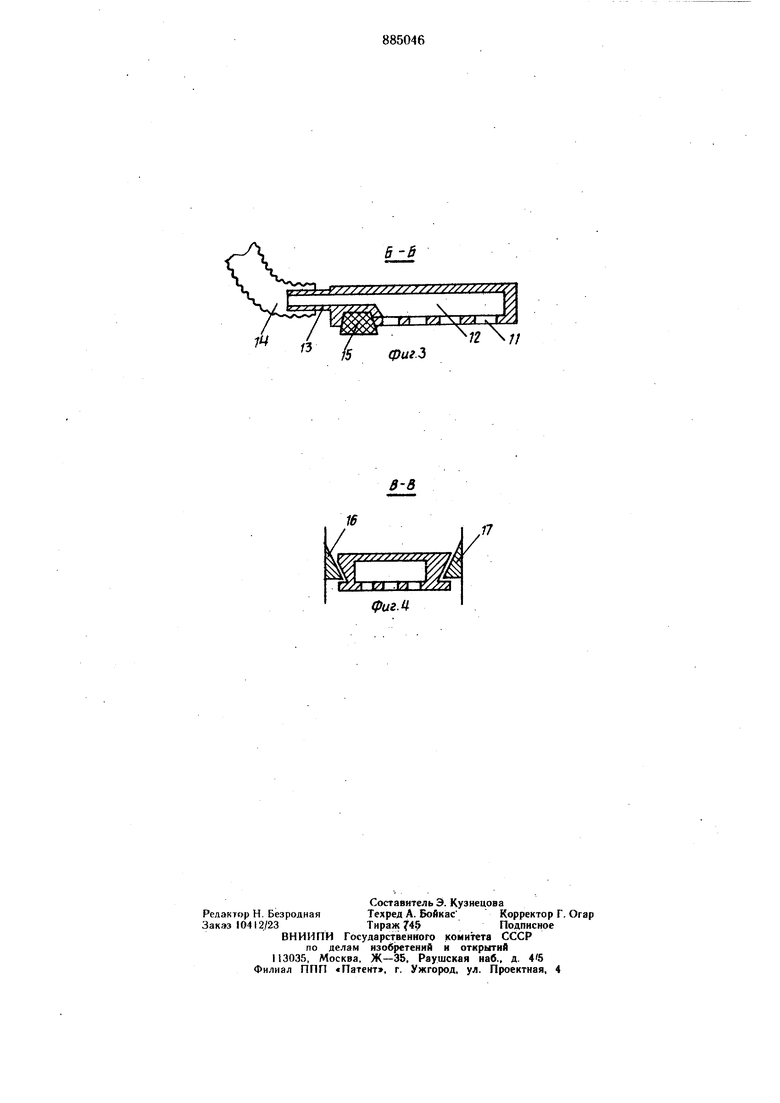

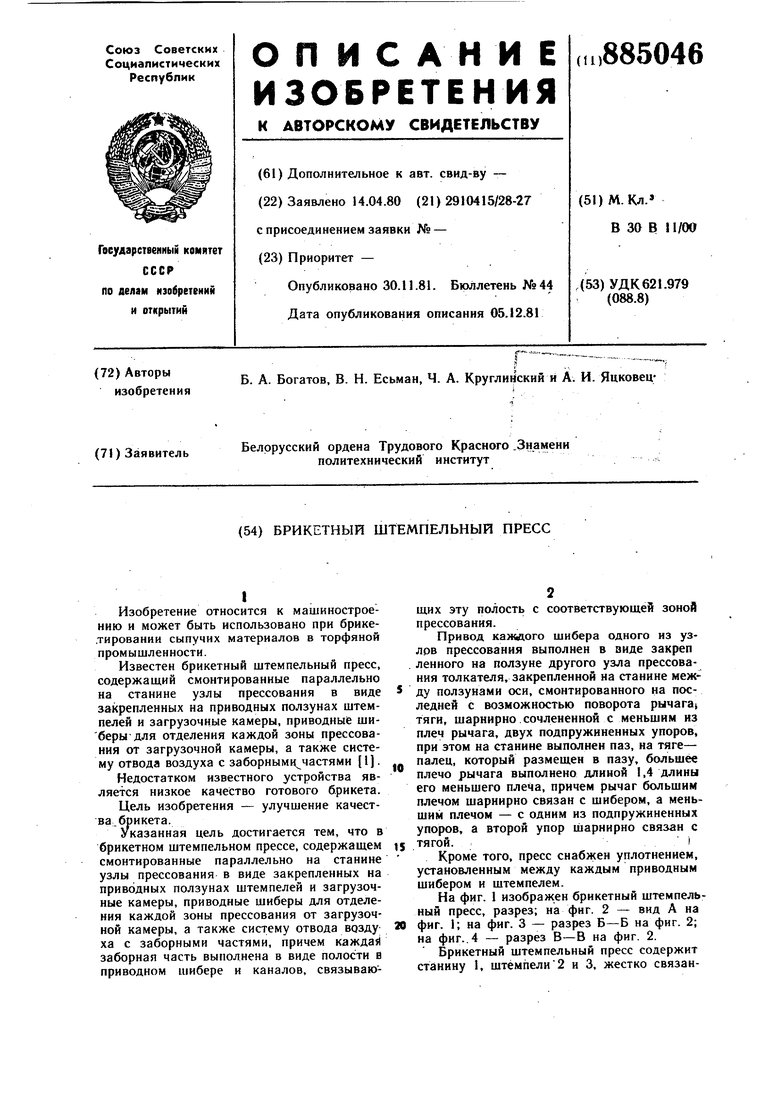

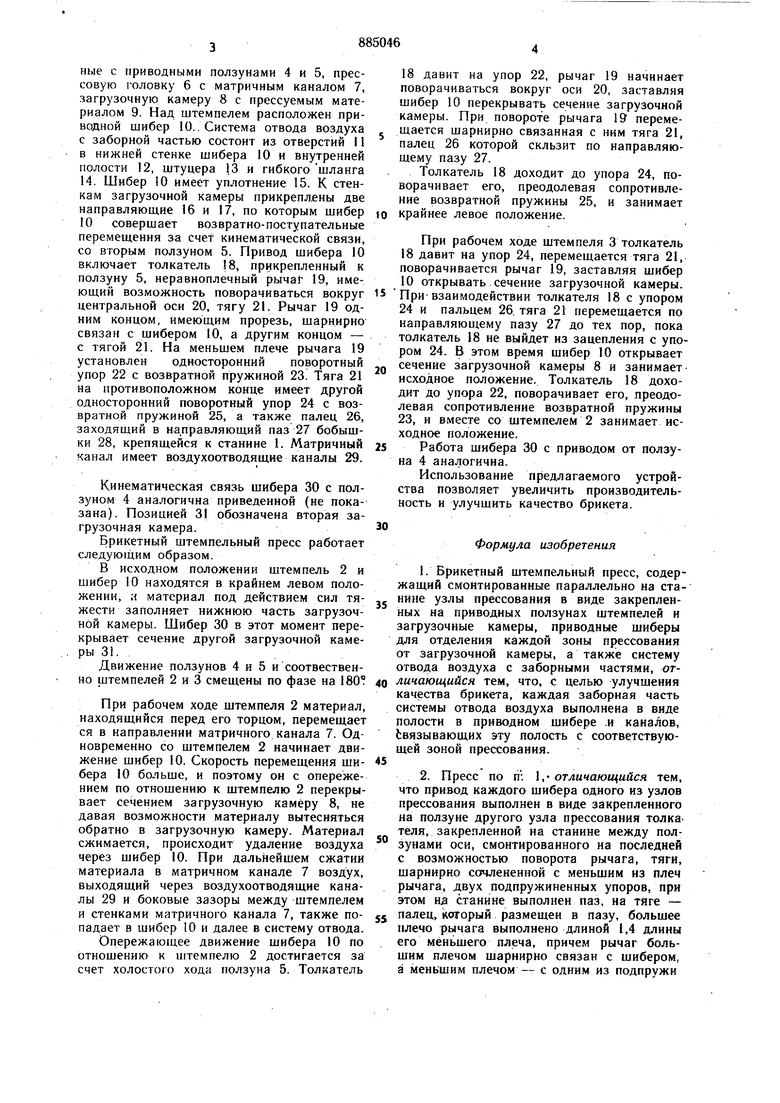

На фиг. 1 изображен брикетный штемпельный пресс, разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг.. 4 - разрез В-В на фиг. 2.

Брикетный штемпельный пресс содержит станину 1, штемпели 2 и 3, жестко связанные с приводными ползунами 4 и 5, прессовую головку 6 с матричным каналом 7, загрузочную камеру 8 с прессуемым материалом 9. Над штемпелем расположен приводной шибер 10.. Система отвода воздуха с заборной частью состоит из отверстий 11 в нижней стенке шибера 10 и внутренней полости 12, штуцера 13 и гибкого шланга 14. Шибер 0 имеет уплотнение 15. К стенкам загрузочной камеры прикреплены две направляюш.ие 16 и 17, по которым шибер 10 совершает возвратно-поступательные перемещения за счет кинематической связи, со вторым ползуном 5. Привод шибера 10 включает толкатель |8, прикрепленный к ползуну 5, неравноплечный pычa 19, имеющий возможность поворачиваться вокруг центральной оси 20, тягу 21. Рычаг 19 одним концом, имеющим прорезь, шарнирно связан с шибером 10, а другим концом - с тягой 21. На меньшем плече рычага 19 установлен односторонний поворотный упор 22 с возвратной пружиной 23. Тяга 21 на противоположном конце имеет другой односторонний поворотный упор 24 с возвратной пружиной 25, а также палец 26, заходящий в направляющий паз 27 бобышки 28, крепящейся к станине 1. Матричный канал имеет воздухоотводящие каналы 29.

Кинематическая связь шибера 30 с ползуном 4 аналогична приведенной (не показана). Позицией 31 обозначена вторая загрузочная камера.

Брикетный штемпельный пресс работает следующим образом.

В исходном положении штемпель 2 и шибер 10 находятся в крайнем левом положении, и материал под действием сил тяжести заполняет нижнюю часть загрузочной камеры. Шибер 30 в этот момент перекрывает сечение другой загрузочной камеры 31.

Движение ползунов 4 и 5 и соотвественно штемпелей 2 и 3 смещены по фазе на 180°

При рабочем ходе штемпеля 2 материал, находящийся перед его торцом, перемещает ся в направлении матричного канала 7. Одновременно со штемпелем 2 начинает движение шибер 10. Скорость перемещения шнбера 10 больше, и поэтому он с опережением по отношению к штемпелю 2 перекрывает сечением загрузочную камеру 8, не давая возможности материалу вытесняться обратно в загрузочную камеру. Материал сжимается, происходит удаление воздуха через шибер 10. При дальнейшем сжатии материала в матричном канале 7 воздух, выходящий через воздухоотводящие каналы 29 и боковые зазоры между штемпелем и стенками матричного канала 7, также попадает в шибер 10 и далее в систему отвода.

Опережающее движение шибера 10 по отношению к штемпелю 2 достигается за счет холостого хода ползуна 5. Толкатель

18 давит на упор 22, рычаг 19 начинает поворачиваться вокруг оси 20, заставляя шибер 10 перекрывать сечение загрузочной камеры. При повороте рычага 19 перемещается шарнирно связанная с ним тяга 21, палец 26 которой скльзит по направляющему пазу 27.

Толкатель 18 доходит до упора 24, поворачивает его, преодолевая сопротивление возвратной пружины 25, и занимает крайнее левое положение.

При рабочем ходе штемпеля 3 толкатель 18 давит на упор 24, перемещается тяга 21, поворачивается рычаг 19, заставляя шибер 10 открывать сечение загрузочной камеры. При взаимодействии толкателя 18 с упором 24 и пальцем 26. тяга 21 перемещается по направляющему пазу 27 до тех пор, пока толкатель 18 не выйдет из зацепления с упором 24. В этом время шибер 10 открывает сечение загрузочной камеры 8 и занимает исходное положение. Толкатель 18 доходит до упора 22, поворачивает его, преодолевая сопротивление возвратной пружины 23, и вместе со штемпелем 2 занимает исходное положение.

Работа шибера 30 с приводом от ползуна 4 аналогична.

Использование предлагаемого устройства позволяет увеличить производительность и улучшить качество брикета.

Формула изобретения

ненных упоров, а второй упор шарнирно связан с тягой.

Источники информации, принятые во внимание при экспертизе

Г. Авторское свидетельство СССР № 304152, кл. В 30 В П/ОО. 10.03.70 (прототип).

8

7

/3

5-6

фиг.З

17

/

caJ i-JaLJL фигЛ

Авторы

Даты

1981-11-30—Публикация

1980-04-14—Подача