4iik

00 00 00

00

-ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел пуансона гибочного штампа | 1987 |

|

SU1523221A1 |

| Универсальный гибочный штамп | 1988 |

|

SU1516182A1 |

| Штамп универсальной гибочный | 1976 |

|

SU615993A1 |

| Универсальный гибочный штамп | 1986 |

|

SU1409376A1 |

| Гибкий автоматизированный участок | 1986 |

|

SU1437192A1 |

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

| Штамп гибочный универсальный | 1976 |

|

SU584935A1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| Гибочный штамп | 1979 |

|

SU852409A1 |

| Универсальный штамп для вырезки пазов | 1987 |

|

SU1512696A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в многономенклатурном листоштамповочном производстве. Цель изобретения - сокращение вспомогательного времени на переналадку штампа и повышение точности размеров получаемых изделий. Штамп содержит верхнюю и нижнюю плиты, между которыми размещены регулируемые винтами полупуансоны и полуматрицы. На полуматрицах установлены два узла фиксации заготовки. Каждый узел выполнен в виде двух ловителей, на которых базируется опора с держателем, и комплекта сменных вкладышей. Регулируемые упоры связаны со сменными вкладышами посредством фиксируюшдх элементов. Настройка штампа на обработку заданного типоразмера обрабатываемой детали производится установкой соответствующего сменного вкладыша из комплекта. 6 ил. с (Л е

гч

ловки фиксирующего элемента 17 выполнена равной или меньше толщины держателя 14. Закрепление упора 1& осуществляется с помощью гайки 20.

Наладку штампа для гибки деталей мелких партий в многономенклатурном производстве производят следующим образом.

Полупуансоны 4 и 5 и полуматрицы 6 и 7 с помощью винтов 3 и 8 настраивают на необходимый размер обрабаты- ,ваемой детали, который обеспечивается предварительно изготовленными шабло11438887

Изобретение относится к обработке металлов давлением, может быть использовано в многономенклатурном лис-; тоштамповочном, производстве и явля- ется усовершенствованием изобретения по авт. св. № 615993.

Цель изобретения - сокращение вспомогательного времени на переналадку штампа и повышение точности ю размеров получаемых изделий.

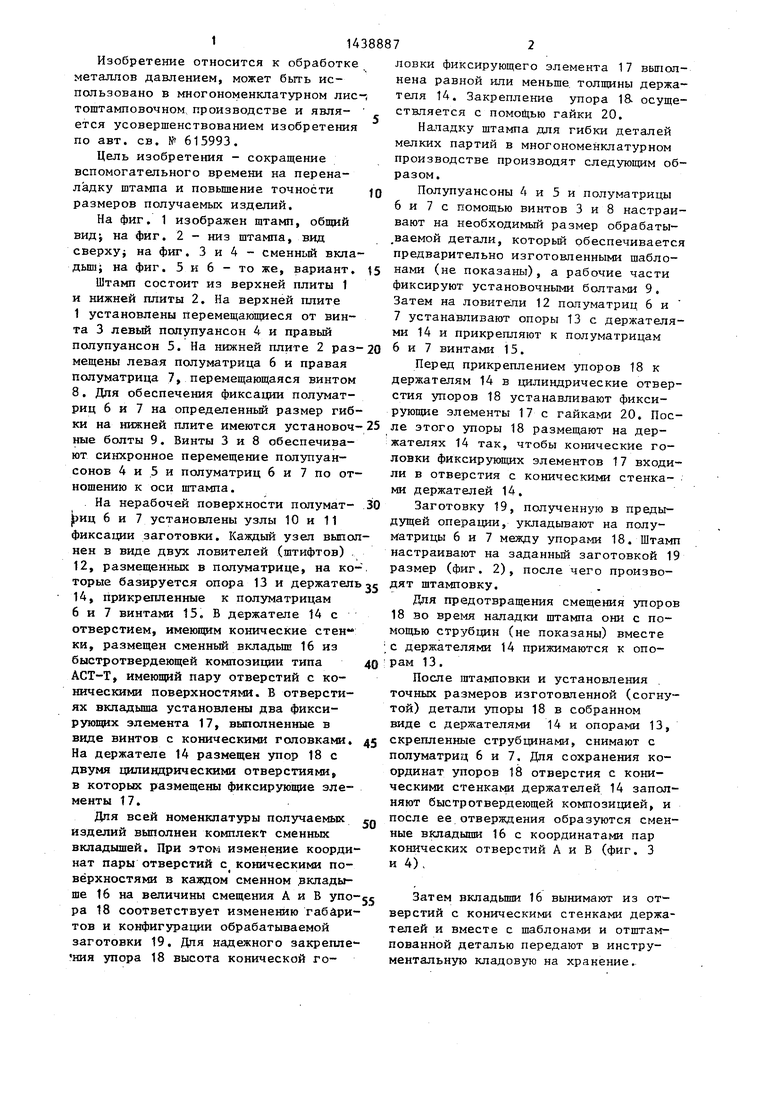

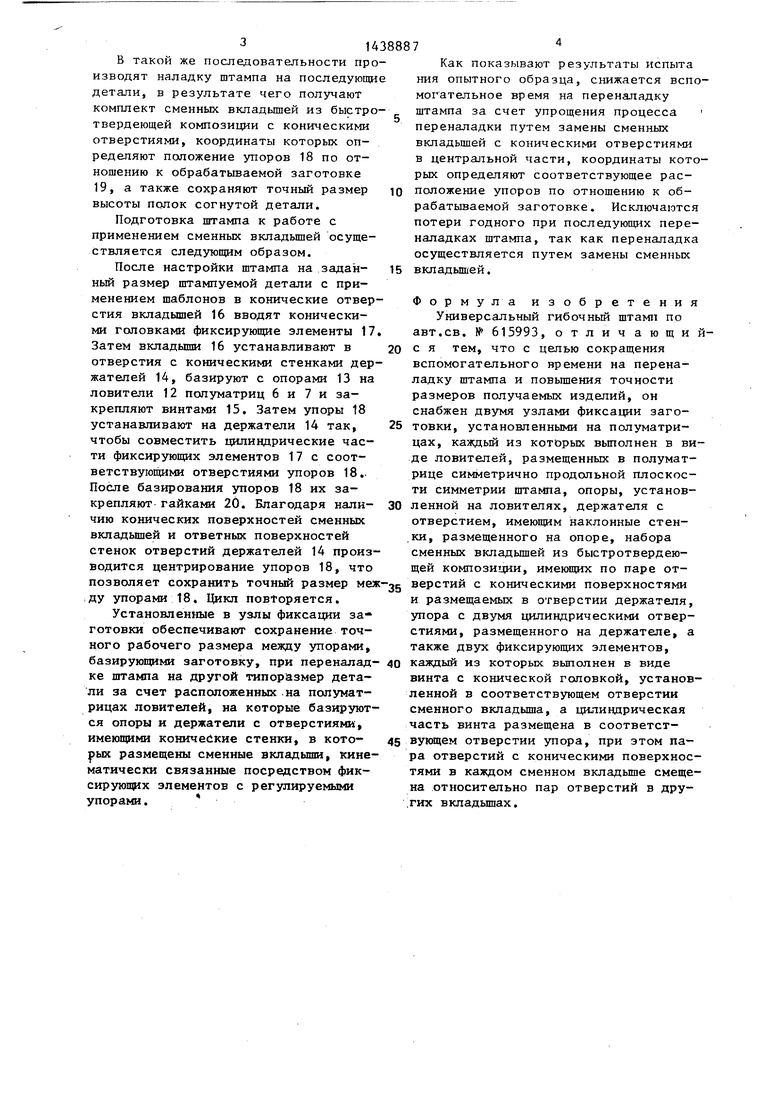

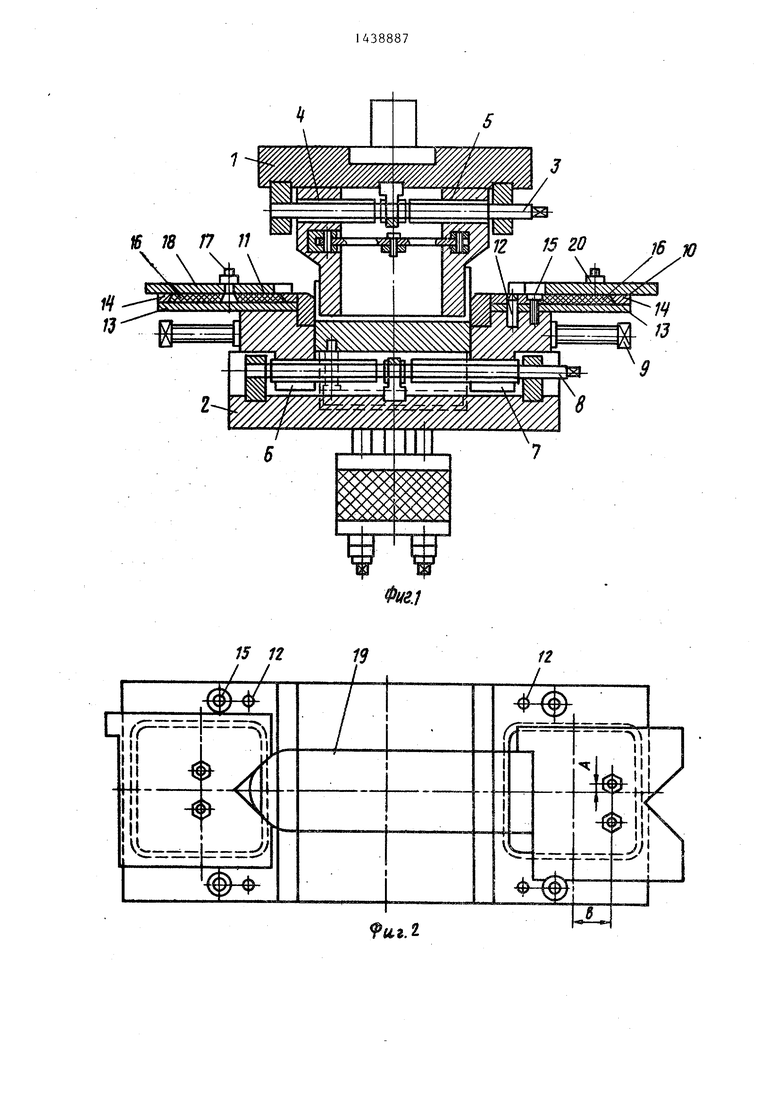

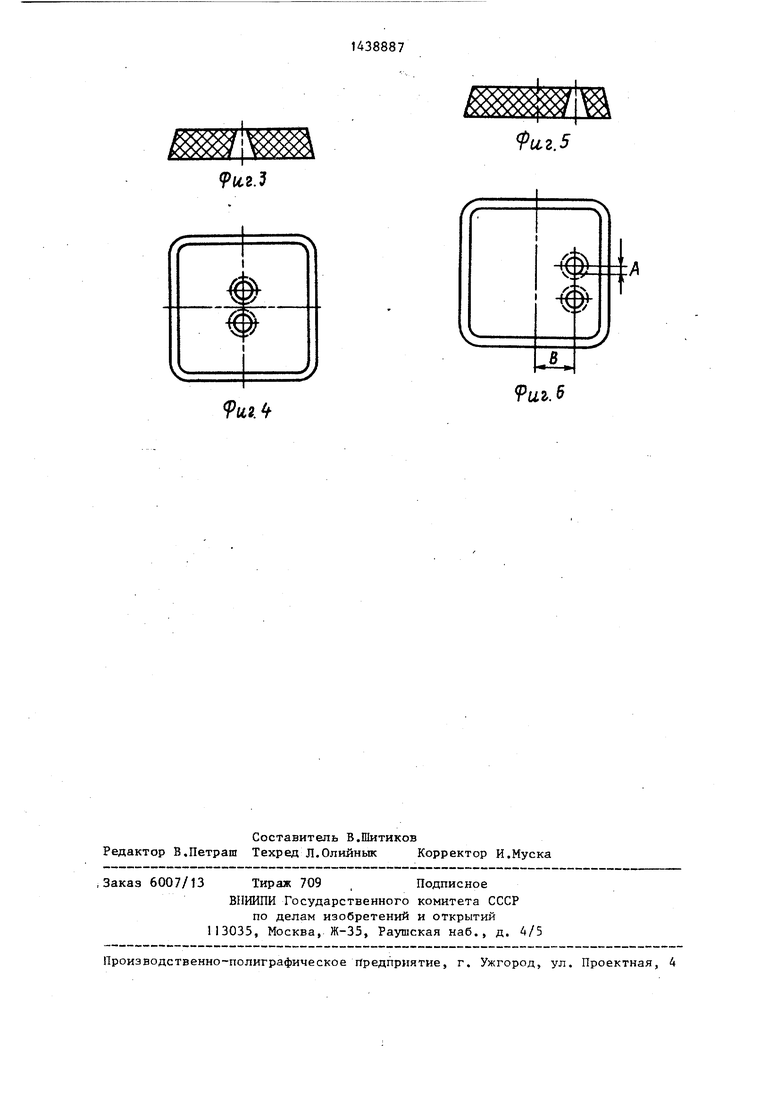

На фиг. 1 изображен штамп, общий вид на фиг. 2 - низ штампа, вид сверху на фиг. 3 и 4 - сменньй вкладыш; на фиг. 5 и 6 - то же, вариант. 5 нами (не показаны), а рабочие части

Штамп состоит из верхней плиты 1 фиксируют установочными болтами 9. и нижней плиты 2. На верхней плите Затем на ловители 12 полуматриц 6 и 1 установлены перемещающиеся от вин- 7 устанавливают опоры 13с держателя- та 3 левый пояупуансон 4 и правый ми 14 и прикрепляют к полуматрицам полупуансон 5. На нижней плите 2 раз-20 6 и 7 винтами 15. мещены левая полуматрица 6 и правая полуматрица 7 перемещающаяся винтом 8. Для обеспечения фиксации полуматриц 6 и 7 на определенный размер гибки на нижней плите имеются установоч-25 ле этого упоры 18 размещают на дер- ние болты 9. Винты 3 и В обеспечива- жателях 14 так, чтобы конические го- ют синхронное перемещение полупуан- сонов 4 и 5 и полуматриц 6 и 7 по отношению к оси штампа.

На нерабочей поверхности полумат- 30 иц 6 и 7 установлены узлы 10 и 11 фиксации заготовки. Каждый узел выполнен в виде двух ловителей (штифтов) 12, размещенных в полуматрице, на ко-, торые базируется опора 13 и держатель 35 штамповку.

14, прикрепленные к полуматрицам Для предотвращения смещения упоров

18 во время наладки штампа они с помощью струбцин (не показаны) вместе ;с держателями 14 прижимаются к опо- рам 13.

После штамповки и установления , точных размеров изготовленной (согнутой) детали упоры 18 в собранном виде с держателями 14 и опорами 13, 15 скрепленные струбцинами, снимают с полуматриц 6 и 7. Для сохранения координат упоров 18 отверстия с коническими стенкаьм держателей 14 заполняют быстротвердеющей композицией, и после ее отверждения образуются сменные вкладыши 16 с координатами пар конических отверстий А и В (фиг. 3

Перед прикреплением упоров 18 к держателям 14 в цилиндрические отверстия упоров 18 устанавливают фиксирующие элементы 17 с гайками 20. Пословки фиксирующих элементов 17 входили в отверстия с коническими стенка- ми держателей 14.

Заготовку 19, полученную в предыдущей операции, укладывают на полуматрицы 6 и 7 между упорами 18. Штамп настраивают на заданный заготовкой 19 размер (фиг. 2), после чего произво40

6 и 7 винтами 15. В держателе 14 с отверстием, имеющим конические стен ки, размещен сменный вкладыш 16 из быстротвердеющей композиции типа АСТ-Т, имеющий пару отверстий с коническими поверхностями. В отверстиях вкладыша установлены два фиксирующих элемента 17, выполненные в виде винтов с коническими головками. На держателе 14 размещен упор 18 с двумя цилиндрическими отверстиями, в которых размещены фиксирующие элементы 17.

Для всей номенклатуры получаемых гп изделий выполнен комплект сменных вкладышей. При этом изменение коордии 4),

и 4),

нат пары отверстий с коническими поверхностями в каждом сменном вкладыше 16 на величины смещения А и В yno-j Затем вкладьши 16 вынимают из от ра 18 соответствует изменению габаритов и конфигурации обрабатываемой заготовки 19. Для надежного закрепле- ния упора 18 высота конической говерстий с коническими стенками держателей и вместе с шаблонами и отштампованной деталью передают в инструментальную кладовую на хранение.

ловки фиксирующего элемента 17 выполнена равной или меньше толщины держателя 14. Закрепление упора 1& осуществляется с помощью гайки 20.

Наладку штампа для гибки деталей мелких партий в многономенклатурном производстве производят следующим образом.

Полупуансоны 4 и 5 и полуматрицы 6 и 7 с помощью винтов 3 и 8 настраивают на необходимый размер обрабаты- ,ваемой детали, который обеспечивается предварительно изготовленными шаблонами (не показаны), а рабочие части

фиксируют установочными болтами 9. Затем на ловители 12 полуматриц 6 и 7 устанавливают опоры 13с держателя- ми 14 и прикрепляют к полуматрицам 6 и 7 винтами 15. ле этого упоры 18 размещают на дер- жателях 14 так, чтобы конические го-

Перед прикреплением упоров 18 к держателям 14 в цилиндрические отверстия упоров 18 устанавливают фиксирующие элементы 17 с гайками 20. Посфиксируют установочными болтами 9. Затем на ловители 12 полуматриц 6 и 7 устанавливают опоры 13с держателя- ми 14 и прикрепляют к полуматрицам 6 и 7 винтами 15. ле этого упоры 18 размещают на дер- жателях 14 так, чтобы конические го-

штамповку.

ловки фиксирующих элементов 17 входили в отверстия с коническими стенка- ми держателей 14.

Заготовку 19, полученную в предыдущей операции, укладывают на полуматрицы 6 и 7 между упорами 18. Штамп настраивают на заданный заготовкой 19 размер (фиг. 2), после чего произвои 4),

Зат

Затем вкладьши 16 вынимают из от

верстий с коническими стенками держателей и вместе с шаблонами и отштампованной деталью передают в инструментальную кладовую на хранение.

3143

В такой же последовательности производят наладку штампа на последующие детали, в результате чего получают комплект сменных вкладьппей из быстро- твердеющей композиции с коническими отверстиями, координаты которых определяют положение упоров 18 по отношению к обрабатываемой заготовке 19, а также сохраняют точный размер высоты полок согнутой детали.

Подготовка штампа к работе с применением сменных вкладышей осуществляется следующим образом.

После настройки щтампа на заданный размер штампуемой детали с применением шаблонов в конические отверстия вкладышей 16 вводят коническими головками фиксирующие элементы 17. Затем вкладыши 16 устанавливают в

отверстия с коническими стенками держателей 14, базируют с опорами 13 на ловители 12 полуматриц 6 и 7 и закрепляют винтами 15. Затем упоры 18 устанавливают на держатели 14 так, чтобы совместить цилиндрические части фиксирующих элементов 17с соответствующими отверстиями упоров 18.. После базирования упоров 18 их за

крепляют гайками 20. Благодаря нали- 30 ленной на ловителях, держателя с чию конических поверхностей сменныхотверстием, имеющим наклонные стенвкладышей и ответных поверхностейки, размещенного на опоре, набора

стенок отверстий держателей 14 произ- сменных вкладышей из быстротвердею- водится центрирование упоров 18, чтощей композиции, имеющих по паре отпозволяет сохранить точный размер верстий с коническими поверхностями ду упорами 18. Цикл повторяется.и размещаемых в отверстии держателя,

Установлешше в узлы фиксации за-упора с двумя цилиндрическими отверготовки обеспечивают сохранение точ-стиями, размещенного на держателе, а

ного рабочего размера между упорами,также двух фиксирующих элементов,

базирующими заготовку, при переналад- 40 каждый из которых выполнен в виде ке штампа на другой типоразмер дета-винта с конической головкой, установленной в соответствующем отверстии сменного вкладыша, а цилиндрическая часть винта размещена в соответст- 45 вующем отверстии упора, при этом пара отверстий с коническими поверхносли за счет расположенных .на папумат- рицах ловителей, на которые базирз т- ся опоры и держатели с отверстиями, имеющими коничейкие стенки, в которых размещены сменные вкладыши, кинематически связанные посредством фиксирующих элементов с регулируемыми упорами.

тями в каждом сменном вкладьщ1е смещена относительно пар отверстий в дру- .гих вкладышах.

Как показывают результаты испыта ния опытного образца, снижается вспомогательное время на переналадку штампа за счет упрощения процесса переналадки путем замены сменных вкладышей с коническими отверстиями в центральной части, координаты которых определяют соответствующее расположение упоров по отношению к обрабатываемой заготовке. Исключаются потери годного при пocлeдyюшJ x переналадках штампа, так как переналадка осуществляется путем замены сменных вкладышей.

Формула изобретения

Универсальный гибочный штамп по авт.св. № 615993, отлич ающий- с я тем, что с целью сокращения вспомогательного времени на переналадку штампа и повьшения точности размеров получаемых изделий, он снабжен двумя узлами фиксации заго- товки, установленными на полуматрицах, каждый из которых вьшолнен в виде ловителей, размещенных в полуматрице симметрично продольной плоскости симметрии штампа, опоры, установтями в каждом сменном вкладьщ1е смещена относительно пар отверстий в дру- .гих вкладышах.

16 J8 /7 /;

/5 /f

/ /

|т

fe

;5 Ю

/J

19

12

ffi2.2

9iC2.

9игЛ

fu,z.5

9иг.5

| Штамп универсальной гибочный | 1976 |

|

SU615993A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-11-23—Публикация

1987-04-27—Подача