(54) ГИБОЧНЫЙ ШТАМП

Изобретение относится к области обработки металлов давлением, а именно к гибочным шта,ш1ам для изготовления скоб с горизонтальными полками.

Известен .гибочный штамп, содержащий закрепленный -на подвижной плите пуансон, размещенные на неподвиж-ной плите две полуматрицы, прижимы, смонтированные по одному ,на каждой полумат.рище с возможностью возвратно-поступательного перемещения в направлении .рабочего хода штампа, и механизм перемещения прижимов. Механиз-м перемещения прижимов выполнен в виде силовых цилиндров, установленных по одному на каждой полуматрице 1.

Недостатком такой .конструкции является сложность как в исполнении, так и в обслуживании.

Целью изобретения является упрощение (Конструкции.

С этой целью в гибочном штампе, содержащем закрепленный на подвижной плите пуансон, размещенные на неподвижной плите две полуматрицы, прижимы, смонтированные по одному на каждой полуматрице с возмоЖ1НОСтью возвратно-поступательного перемещ ения в направлении рабочего хода щтамла, я механизм перемещения П1рижимов, по1следний выполнен в

виде ПОДВИЖ1НО связанной с прижимами подпружиненной траверсы, смонтированной на неподвижной плите, клина, закрепленного на подвижной ллите, буфера, размещенного на траверсе, и двуплечего рычага, шарнирно связанного с яелодвижной плитой и взаимодействующего одним плечам с клином, а другим через буфер с траверсой.

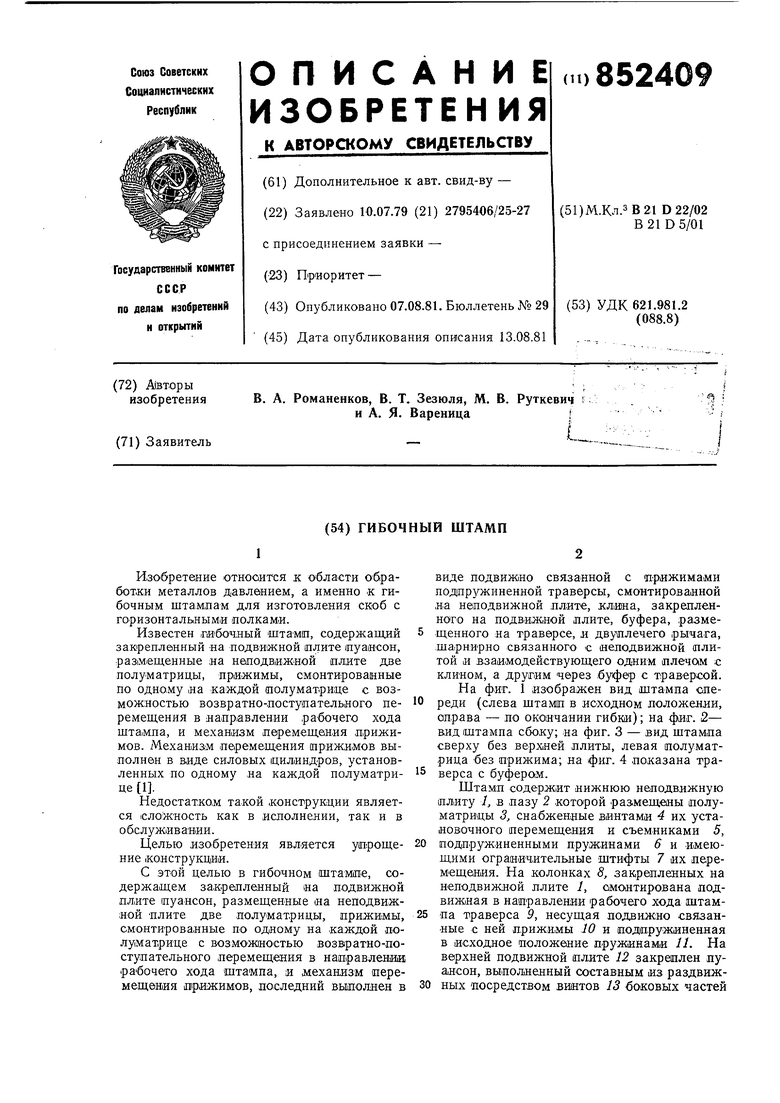

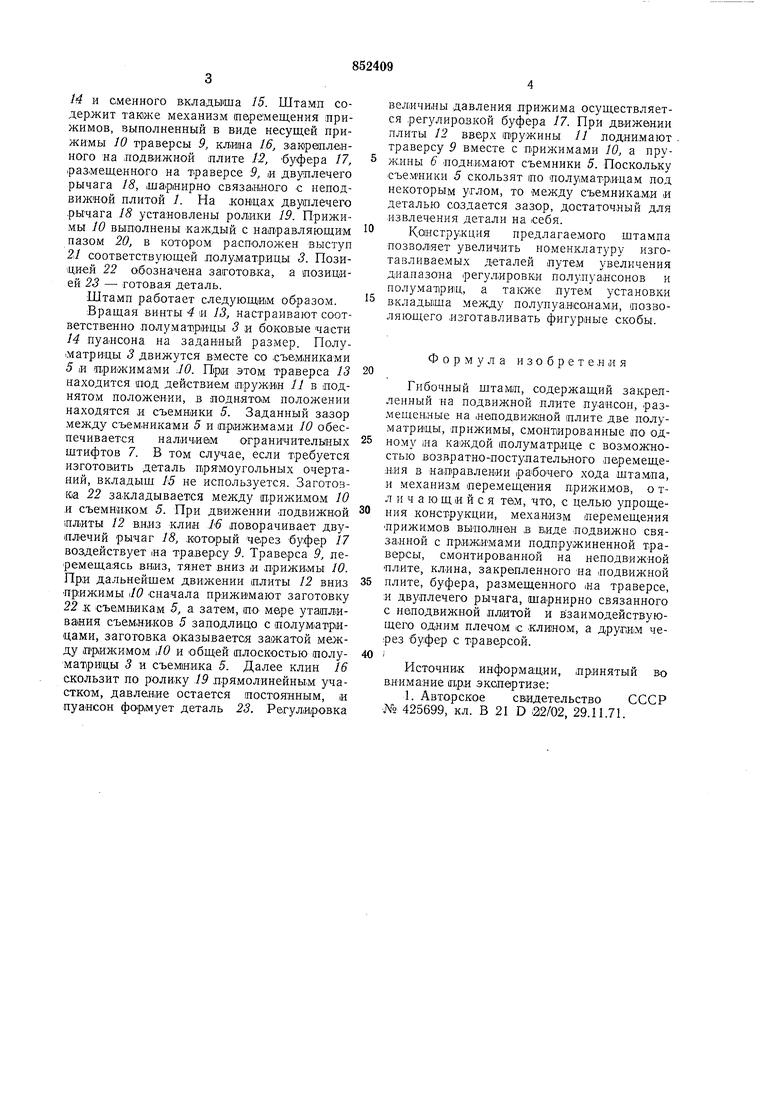

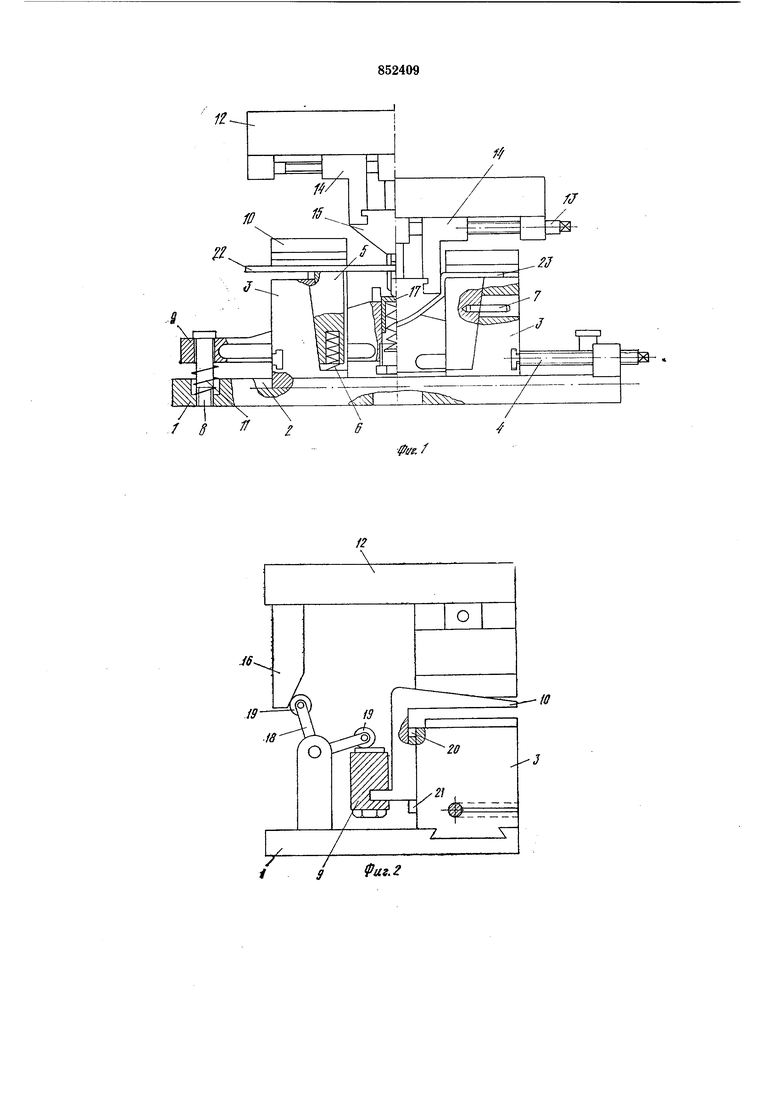

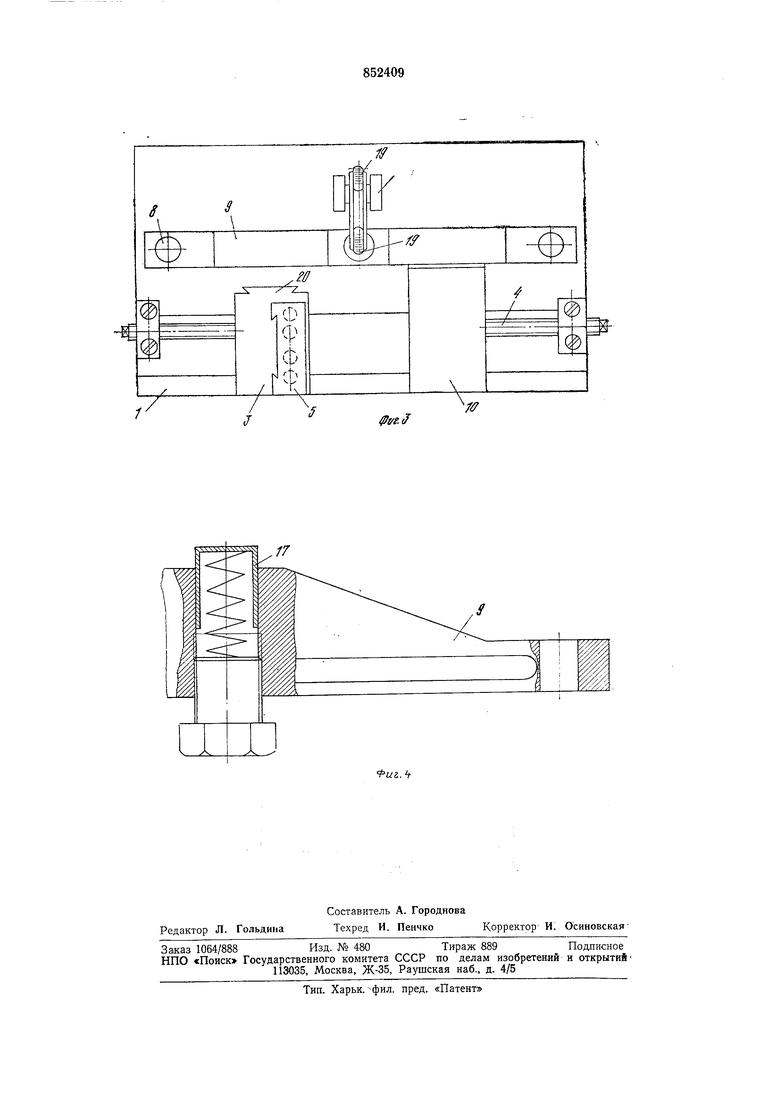

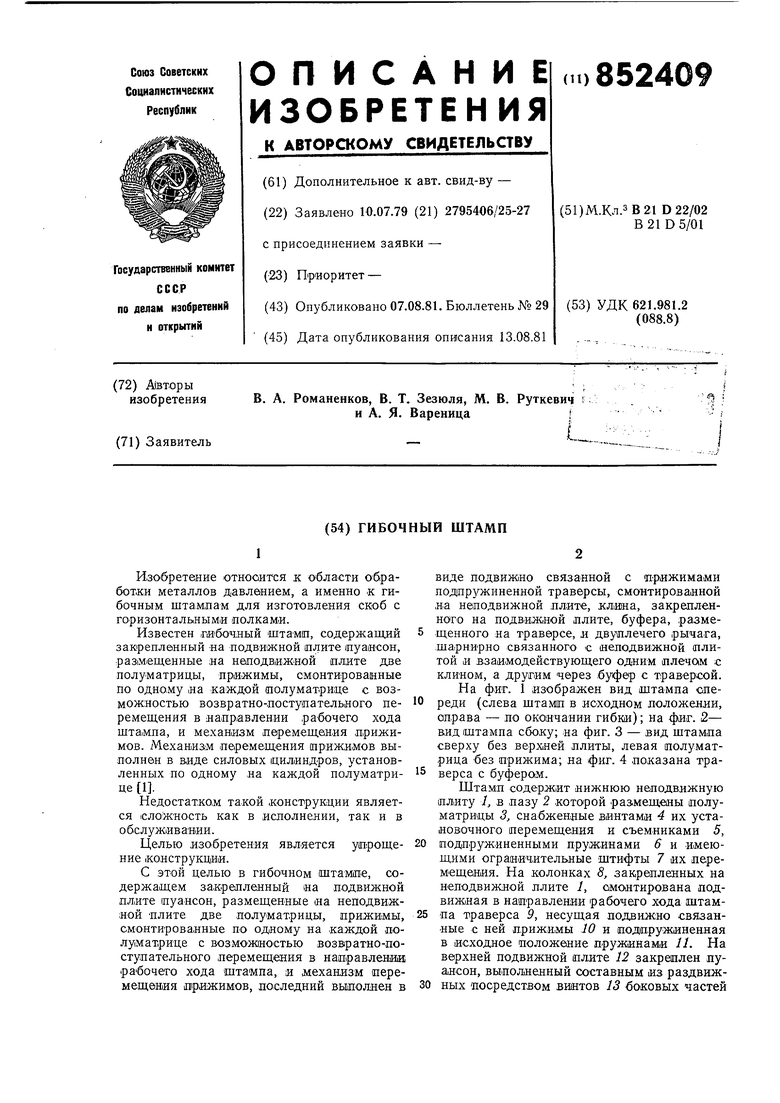

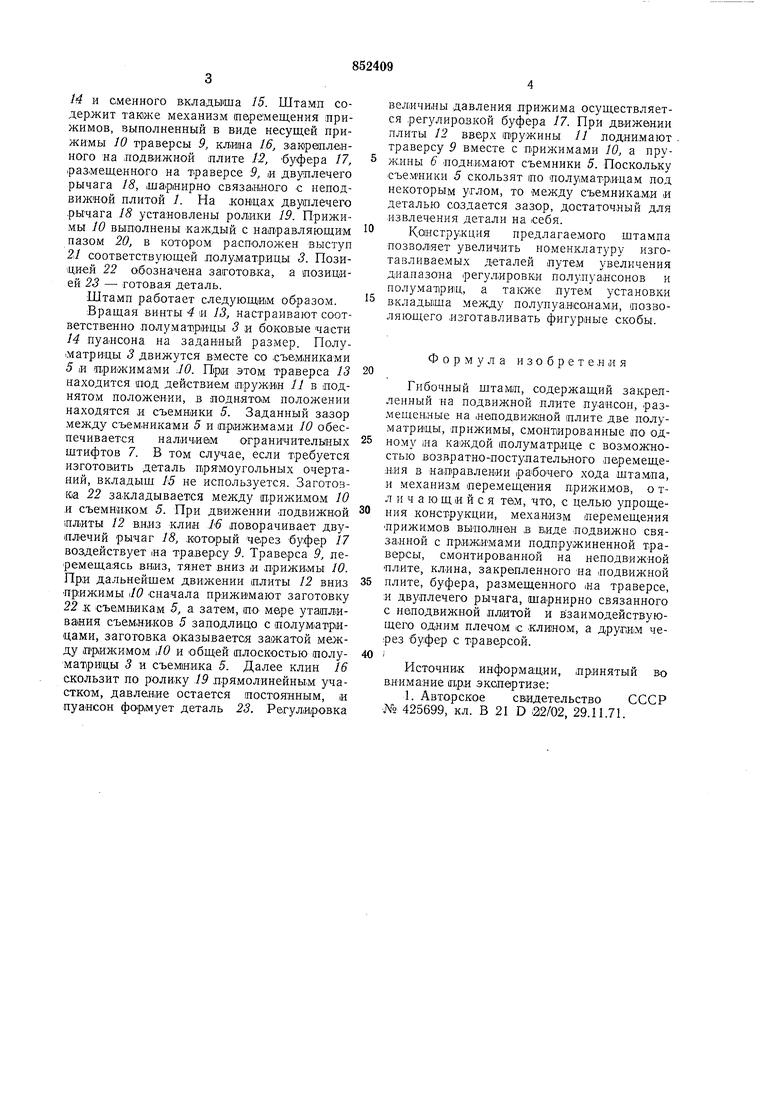

На фиг. 1 изображен вид штампа опе10реди (слева щтамп в исходном положении, оправа - по окончании гибки); на фиг. 2- вид штампа сбоку; на фиг. 3 - вид штампа сверху без верхней плиты, левая полуматрица без прижима; на фиг. 4 показана тра15верса с буферам.

Штамп содерж ит нижнюю неподвижную плиту 1, в пазу 2 которой раамещеяы полуматрищы 3, снабженные винтами 4 их установочного перемещения и съемниками 5,

20 подпружиненными пружинами 6 и имеющими ограничительные щтифты 7 их перемещения. На колонках 8, закрепленных на неподвижной плите /, смонтирована подвижная в направлении рабочего хода штампа траверса 9, несущая подвижно связан25ные с ней прижимы 10 и подпружиненная в исходное положение пружинаМ|И //. На верхней подвижной плите 12 закреплен пуансон, выпол,ненный составным из раздвиж30ных посредством винтов 13 боковых частей

14 и сменного в.клады1ша 15. Штамп содержит таюже механизм (перемещения прижимов, выполненный в виде несущей прижимы 10 траверсы 9, клина 16, закрепленного на лодв-ижной плите 12, буфера 17, раЗМещенного на траверсе 9, и двуплечего рычага 18, шариирно связанного с неподвижной плитой 1. На .концах двуплечего рычага 18 установлены ролики 19. Прижимы 10 выполнены каждый с направляющим пазом 20, в котором расположен выступ 2,1 соответствующей полуматриды 3. Пози1Цией 22 обозиачена заготов-ка, а позицией 23 - готовая деталь.

Штамп работает следующим образом.

Вращая винты 4 и 13, настраивают соответственно полуматрйцы 3 и боковые части 14 пуа-нсона на заданный размер. Полуматрицы 3 движутся вместе со съемниками 5 |И тарижимами .Ю. При этом траверса 13 находится под действием пружин //в поднятом положении, в поднятом положении находятся и съемники 5. Заданный зазор между съемниками 5 и прижимами 10 обеспечивается наличием ограничителыных щтифтов 7. В том случае, если требуется иэготоБ|Ить деталь П|рямоугольных очертаний, вкладыш 15 не используется. Заготовка 22 закладывается между прижимом 10 я съемником 5. При движении подвижной ллиты 12 БЛИЗ клин 1€ поворачивает двуялечий рычаг 18, .который через буфер 17 воздействует на тралерсу 9. Траверса 9, леремеща.ясь вниз, тянет вниз л прижимы 10. При дальнейшем движении плиты 12 вниз пряжимы 10 -сначала прижимают заготовку 22 .к съемникам 5, а затем, то мере утапливаиия съемников 5 заподлицо с полум/атрицами, заготовка оказывается зажатой между прижимом 10 и общей плоскостью полуматрищы 3 и съемника 5. Далее клин 16 скользит по ролику 19 прямолинейным участком, давление остается постоянным, и пуансон формует деталь 23. Регулировка

величилы давления прижима осуществляется регулировкой буфера 17. При движении плиты 12 вверх пружины 11 поднимают траверсу 9 вместе с прижимами 10, а пруЖ.ИНЫ 6 поднимают съемники 5. Поскольку съемники 5 скользят по полуматрицам под некоторым углом, то между съемниками и деталью создается зазор, достаточный для извлечения детали на себя. Конструкция предлагаемого штампа позволяет увеличить номенклатуру изготавливаемых деталей путем увеличения диапазона регулировки полупуансонов и полумацриц, а также путем установки вкладыша между полунуапсолами, позволяющего изготавливать фигурные скобы.

Формула изобретения

Гибочный штам/п, содержащий закрепленный на подвижной плите пуансон, раз.мещенлые на неподвижной плите две полуматрицы, прижимы, смонтированные по одному па каждой полуматрице с возможностью возвратно-поступательного перемещения в направлении рабочего хода штампа, и механизм перемещения прижимов, о тл и ч а ю щ и и с я тем, что, с целью упрощеиия конструкции, механизм перемещения прижимов выполнен в виде подвижно связанной с прижимами подпружиненной траверсы, смонтированной на неподвижной плите, клина, закрепленного на подвижной

плите, буфера, размещенного .на траверсе, и двуплечего рычага, шарнирно связанного с неподвижной плйтой и взаимодействующего одним плечом с «лннОхМ, а другим через буфер с траверсой.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 425699, кл. В 21 D 22/02, 29.11.71.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибочный штамп | 1981 |

|

SU958009A1 |

| Штамп последовательного действия | 1990 |

|

SU1733167A1 |

| Штамп для штамповки изделий из плоских заготовок | 1987 |

|

SU1447479A1 |

| Гибочный штамп | 1982 |

|

SU1110514A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

| Штамп для гибки | 1978 |

|

SU764787A1 |

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

| Гибочный штамп для изготовления П-образных деталей | 1991 |

|

SU1803227A1 |

| Штамп для гибки штучных заготовок из листа и проволоки | 1987 |

|

SU1433557A2 |

| Штамп для формования заготовок типа стакана | 1975 |

|

SU579864A3 |

8

ff

X

/

Ф Ф

h -I

R

I

7

.

7

Лv

i/f.j

Авторы

Даты

1981-08-07—Публикация

1979-07-10—Подача