Изобретение относится к обработке металлов давлением и может быть использовано в многономенклатурном автоматизированном листоштамповочном производстве.

Цель изобретения - повышение надежности работы узла за счет увеличения жесткости пуансона и расширение технологических возможностей за счет обеспечения изменения ширинВ пуансона.

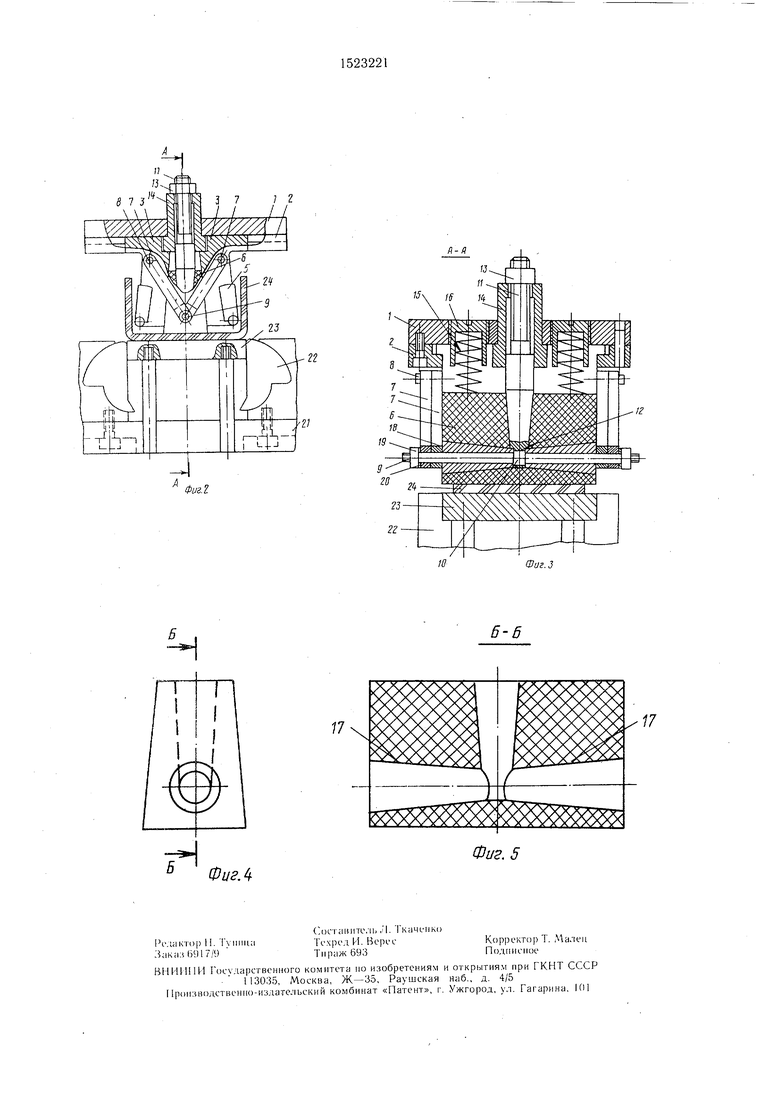

На фиг. 1 изображен 1нтамп, в котором использован данный пуансон, общий вид; на фиг. 2 - то же, в момент освобождения пуансоном детали, обший вид; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - сменный вкладыш; на фиг. 5 разрез Б-Б на фиг. 4.

Узел пуансона гибочного шта.мпа содержит установленные на верхней плите 1 в на- правляюших 2 полупуансоньЕ 3, взаимодей- ствуюшие своими плоскими опорными плоскостями 4 с плитой I и имеющие 11-оораз- ные рабочие элементы 5 для вывода угла пружинения полок детали. Узел пуансона содержит также механизм взаимного перемс- шения полупуансонов 3, включаюпин емои- ный вкладыш 6 в виде призмы, размеп1ен- ный в зазоре между полупуансонами 3, две пары рычагов 7, размешенных со стороны торцов полупуансонов 3 и соединенных штифтами 8 с полупуансонами, а между собой ступенчатой осью 9, имеюшей утолщения 10 в средней части, а также тяги 11 с коническим концом, имеющим отверстие 12 для утолшения 10. Средняя часть тяги 1 I выполнена цилиндрической. Другой конец тяги 11 выполнен резьбовым и имеет гайку 13 для регулирования положешш вк, 1ады- ша 6 при опоре на хвостовик 14 п тампа. Вкладыш 6 подпружинен пружинами 15. .

О1

го

с

ГчЭ

to

метенными в пробках 6, и выполнен из быстродействующей пластмассовой композиции. Вкладыш 6 охватывает конический конец тяги 1I и имеет конические соосные отверстия 17 для конических втулок 18,установленных на оси 9 и опирающихся мень- iiiHiMn основаниями на утолщение 10.

Закрепление рычагов 7 осуществляется посредством гаек 19, а обеспечение их сво- бодного поворота - посредством регулировочных шайб 20.

На нижней плите 21 штампа закреплены подвижные полуматрицы 22, между которыми установлен прижим 23.

Сборка штампа осуществляется следующим образом. Тяга 1 1 со ступенчатой осью 9 и втулками 8 размещается между полу- пуапсонами 3 таким образом, чтобы ее цилиндрическая часть входила в соответствующее отверстие хвостовика 14. На резьбовой конец навинчивается гайка 13. Полупуансоны 3 соединяются между собой рычагами 7, установленными подвижно на штифтах 8 и оси 9, фиксируясь от поперечного смещения гайками 19 с 1пайбами-20.

Вращением гайки 13 осуществляется осевое перемещение тяги 1 1, кинематически свя- занной с полупуансонами 3. После настройки полупуансонов 3 на заданный линейный |К: :з мер П1тампуемой детали 24 их ycTaiiaB, ют на технологическую плиту (iie Г1ок;|, .; иа i. Затем через отнерстия в илите 1, Yiiic;u a3- пачениые для пробок 16, производят занол- пение сужающегося между полупуансонами 3 зазора быстротвердею1цей пластмассовой хом1К)зииией тина АСТ-Т. Уровень пластмассовой композиции контролируется визуально через отверстия в плите 1. Для предотвращения растекания пластмассовой Korvino- зиции с фронта.ьной и тыльной сторон полупуансонов 3 устанавливаются щитки (};е ноказаны), контактируюпдие с соответствующими поверхностями полупуансонов и основанием технологической плиты. После отвер -

ждения п.,1астмассовои композиции образуется вкладып 6 с формой и размерами су- жающе|-ося зазора.

Выполнение наружных поверхностей втулок 18 и одной из частей тяги 11 конически- ми позволяет производить смену вкладыша 6, не нарушая центровки полупуапсонов по отношению к оси штампа.

Переналадка н тампа на штамповку по- следуюп1ей детали осупдествляется заменой сменного вкладып а 6. Для этого верхняя плита 1 снр/мается с пресса, отвинчиваются пробки 16 и удаляются пружины 15. Затем отвинчиваются рычаги 7, осевым пере- мен,ением оси 9 выталкиваются поочередно втулки 18 и через образовавшуюся полость вынимается ось 9. Завинчиванием гайки 13 на резьбовую часть тяги 11 или нажатием па вкладьпп 6 освобождают его от тяги 11. Затем берется следующий сменный вкладыш,

определяющий линейный размер nyaijccHS, и проводится сборка. После этого п.я.-гга 1 закрепляется на ползуне пресса, иастрй;:.1йЮТСЯ известным СПССОбО:.1 ПСЛу: 1атрИ:.(Ь f v

с прижимом 23. Штамп по.дготовлсн к ра5о1е, Штамп работает следующим обрззо / Заготовка укладывается схватс -.-) робога на рабочую поверхность прижима .23, вк-лю чается пресс и производится гибка дета пи В процессе гибки выступаюш.ее основание подпружиненного вкладыша опирается на за готовку и при дальнейшем перемещении з сужаю-щемся зазоре вк. раздв:- гает полупуансоны 3 до соприкосновения нх рабочих поверхностей с заготовкой. Затем no.iy- пуансоны, переменхая прижим 23 с заготовкой, восприни.мают усилие гибки, а. вкладьиц 6 выполняет функции опоры. Силы трения возникающие в опорных поверхностя;; Me;: :AV полупуансонами и плитой 1, а также г-Ежду внутренними поверхностями полупуансоноа и соответствующим;-; поверхностями ..; а плюс противодавление прижкма 23, )-- жают шарнирное и ;.1езьбовое соединение механизма перемenieн н я.

npvi ходе иолзука пресса вверх прижй;.-: вьггалкивает из полуматриц 22 П-образную дета.мь 24. 6 некоторое время по.а- ..к тал-.. 4, ,- iio;;- i, Diiyi pOiiUL-i, 1,О,.;;;-Л:; . л : siji ;i - И;

ством схвйта робота деталь iiep/ носле.дующую технолог;-; ческую

Размещение в iic. ivnyai; -:;H - пых элементов b лре.;;ная;: ачмм.. вода угла )1:1скня ( олсж n/i материала, позволяет ооестечить Kyjmp гюлок иггампус..1;:;Г;-; ;i, ; i a;;s: : очередь устрапяе ;ico6xo.a:::- 0(n вать сопротиз.чение усмлию и полки.

В результате npHrvieiieiiiiM конструкции повьп-мается ты щтампа за счет увР г-:Ч связи полупуансонов с лехан меп.1ения |утем размеи .еш ;; : ., v ренними поверхностями в1--:, 1ад,. вающего коническую часть тяги :- сопряженные со ступенчато:- осью чивается устойчивость no.iynyancoHt

F

охвагыВТуЛКИ,

, обеспе- в за -чет

размещения рычагов механиз.иа регулирс;: : ь с фронтальной и тыльной стсрон i lOJ-.y- пуансонов, а тяги -- в сужаюп е -лся зазоре между полупуаисонами, расщиряются эксплуатационные возможности за счет сохранения линейных размеров аслу-|у0нсоиов при переналадке 1птампа, так заменяемый вкладын несет информацию о линейн-ом размере полупуапсонов.

Кроме того, с использованием дайкой конструкции щтампа обеспечиваетск автомгти- ческий съем отштампованной П-образпой детали за счет взаимного перемещения з сужающемся зазоре подпружиненного вкладыша и полупуаксонов.

Формула изобретения

механизм взаимного перемещения полупуансонов снабжен двумя пазами рычагов, размещенных со стороны торцов полупуансонов и соединенных одними концами с соответствующим полупуансоном, осью, соединяющей другие концы рычагов, и имеющей утолщение в средней части, коническимi втулками, взаимодействующими меньшими основаниями с утолщением оси, второй конец тяги выполнен коническим и со сквозУзел пуансона гибочного щтампа, содержащий подвижно устанавливаемые на верхней плите щтампа с возможностью взаимодействия с ней опорными поверхностями полупуансоны и механизм их взаимного перемещения, включающий призматический вкла- Ю ным отверстием для размещения утолщения дыщ, размецяенный между полупуансонами,оси, резьбовой конец тяги снабжен гайкой

и тяги с резьбовым концом для креплениядля регулировочного осевого перемещения

призматического вкладыща на верхней плите тяги, вкладыщ выполнен сменным с парой щтампа, отличающийся тем, что, с целью по-соосных конических отверстий для коничесвыщения надежности работы узла за счет ., ких втулок, вкладыш выполнен из отвержден- увеличения жесткости пуансона и .расшире-ной пластмассовой композиции, а опорные

кия технологических возможностей за счетповерхности полупуансонов выполнены плособеспечения изменения нирины пуансона,кими.

механизм взаимного перемещения полупуансонов снабжен двумя пазами рычагов, размещенных со стороны торцов полупуансонов и соединенных одними концами с соответствующим полупуансоном, осью, соединяющей другие концы рычагов, и имеющей утолщение в средней части, коническимi втулками, взаимодействующими меньшими основаниями с утолщением оси, второй конец тяги выполнен коническим и со сквозным отверстием для размещения утолщения оси, резьбовой конец тяги снабжен гайкой

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный гибочный штамп | 1987 |

|

SU1438887A2 |

| Универсальный гибочный штамп | 1988 |

|

SU1516182A1 |

| Штамп для изготовления деталей типа втулок | 1985 |

|

SU1400752A1 |

| Штамп универсальной гибочный | 1976 |

|

SU615993A1 |

| Гибочный штамп | 1979 |

|

SU852409A1 |

| Универсальный гибочный штамп | 1986 |

|

SU1409376A1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Штамп для чистовой вырубки | 1982 |

|

SU1031580A1 |

| "Узел закрепления или направленияРАбОчиХ иНСТРуМЕНТОВ шТАМпА | 1977 |

|

SU837490A1 |

| Штамп для высадки утолщений на концах труб | 1980 |

|

SU969400A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в многономенклатурном автоматизированном листоштамповочном производстве. Цель изобретения - повышение надежности работы узла за счет увеличения жесткости пуансона и расширение технологических возможностей за счет обеспечения изменения ширины пуансона. Узел пуансона содержит установленные на верхней плите два полупуансона и механизм их взаимного перемещения, содержащий сменный призматический вкладыш из быстротвердеющей пластмассовой композиции. Переналадка узла осуществляется заменой вкладыша, несущего информацию о линейном размере полупуансонов. Для этого в центральной части вкладыша выполнены конические полости с формой и размерами конической части тяги и наружных конических поверхностей втулок, сопряженных со ступенчатой осью. При передаче технологического усилия прижимом через заготовку подпружиненному сменному вкладышу ступенчатая ось, взаимодействующая посредством рычагов с полупуансонами, раздвигает последние на величину, равную внутреннему размеру штампуемой детали. Гайкой, установленной на тяге, ограничивается взаимное перемещение полупуансонов. 5 ил.

;

о 7 5 У J у ;

i Ni Ib III/

11-/J

;

J

) , г

z/

Фиг.г

Фиг Л

к-и

Фаг.З

6-5

Фиг. 5

| Мещерин В | |||

| Т | |||

| Листовая штамповка | |||

| Атлас схем | |||

| - М.: Машиностроение, 1975, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

Авторы

Даты

1989-11-23—Публикация

1987-11-17—Подача