(54) МОДИФИКАТОР ДЛЯ ЧУГУНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор для чугуна с пластинчатым графитом | 1977 |

|

SU709691A1 |

| Модификатор для чугуна | 1981 |

|

SU1010151A1 |

| Шлакообразующая смесь | 1986 |

|

SU1388437A1 |

| Способ получения высокопрочного чугуна | 1980 |

|

SU1011697A1 |

| Модифицирующая смесь для получения высокопрочного чугуна | 1987 |

|

SU1406200A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| Раскислитель для чугуна | 1986 |

|

SU1353818A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2588965C1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ И ЦВЕТНЫХ СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2502808C1 |

Изобретение относится к области металлургии и может быть использовано в литейном производстве.

Известны модификаторы для чугуна, содержащие РЗМ, алюминий, кремний, хром, марганец, кузнечную окалину, углерод в виде карбида кальция, железо Lli

К недостаткам да1нных модификаторов тносится высокая стоимость, повышенная увствительность к перегреву расплава и времени выдержки модифицированного металла в ковше, что приводит к снижению эффекта модифицирования, перерасходу модификатора, снижению стабильности прочностных свойств литого металла.- t5

Известен модификатор для обработки чугуна, содержащий закись железа в виде окалины железа и углеродсодержащий компонент, причем в качестве углерод- содержащего компонента введен шлам. „ карбида кремния при следующем соотношении компонентов (вес.%):

Шлам карбида кремния14-25 ,

Закись железаОстальное 2.

Недостатком данного модификатора является то, что для полного прохождения реакций, взаимодействия закиси железа и карбида кремния требуется значительное количество времени (15 мин), высокая температура металла при его обработке (1400-1450°С). Ниже указанных температур модификатор становится неэффективным. При взаимодействии карбида кремния с закисью железа образуется шлак с высоким содержанием кремнезема и высокой вязкостью, что

; снижает степень восстановления железа и эффективность действия модификатора.

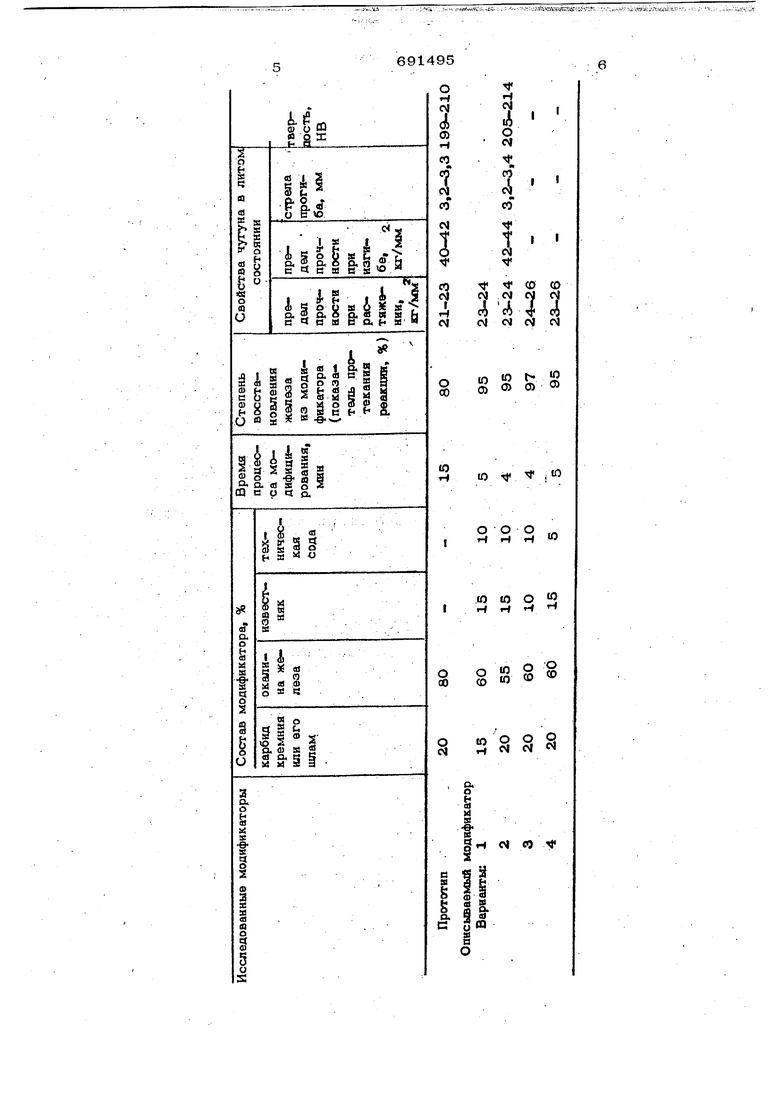

Целью настоящего изобретения является,разработка простого, дешевого и эффективного модификатора для чугуна с пластинчатым графитом, обеспечивающего стабильное получение чугуна перлитного класса без отбела, повьидаюшего его фйзнкв-механйческие свойства, позволяющего сократить время обработ- . ки расплава. Для достижения указанной цели разработан состав модификатора для чугуна с пластинчатым графитом, состоящий из шлама карбида кремния,, окалины железа, в который дополнительно введены извгютняк (СаЗОз) и техническая сода (.0j) при следующем соотношении компонентов (вес,%): Карбид кремния или его шлам 15-20 Окалина железа55-60 Известняк10-15 Технлческая сода5-10 . Действие модификатора основано на активном течении процесса восстановления железа из окалины карбидом кремния и образования первичных включенийкремнезема в мелкодисперсном виде. Пределы соотношения окалины железа и карбида кремния в модификаторе взяты с таким расчетом, чтобы произошло полное их взаимопейстййё. без остатков окис лов железа или карбида кремния. С иелью снижения вязкости и повышения эффективности восстановления желе за в состав модификатора введен известняк в количестве 10-15%, котЪрый при взаимодействии с расплавом разлагается не СаО и СОСаО, снижает вязкость шла ка, а СО способствует интенсивному перемешиванию металла и модификатора. Снижение доли известняка ниже указа ных пределов не обеспечивает оптимальной вязкости шлаков и полного связьшания кремнезёма, что приводит к снижению степени восстановления железа из ькаливы. Увеличение количества известняка вы ше указанных пределов нецелесообразно вследствие повышения его расхода, увеличения количества времени на его разложение, снижения модифицирующего воздействия на расплав. I , С целью ускорения процесса взаимодействия окислов железа и карбида крем ния и усиления эффектов модифицировани в состав модификатора введена техническая сода (ЫацСОз ) в количестве 5-10% от веса модификатора. Добавка техничес кой соды, кроме ускорения процесса вос

Авторы

Даты

1979-10-15—Публикация

1977-04-01—Подача