пи ч

1 }-t,LiJ -f

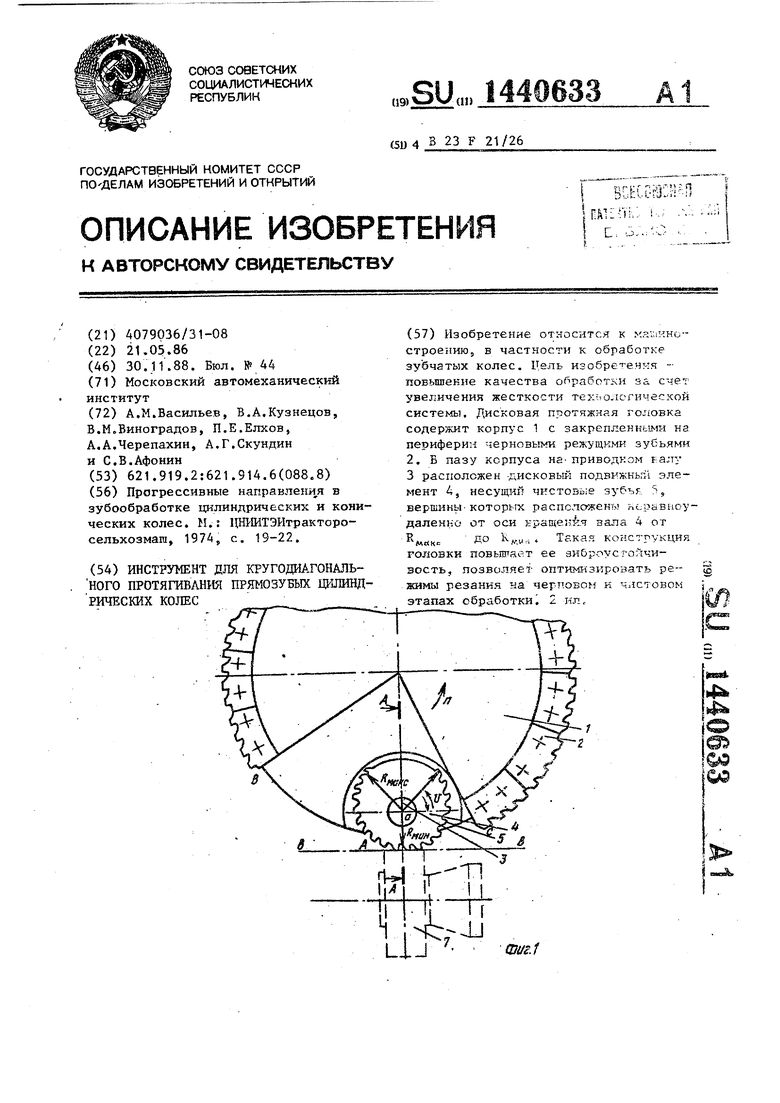

Изобретешге относится к машиностроению, п частиности к обработке зубчатых колес.

Цель изобретения - повышение качества обработки за счет увеличения жесткости тех.нологической системы.

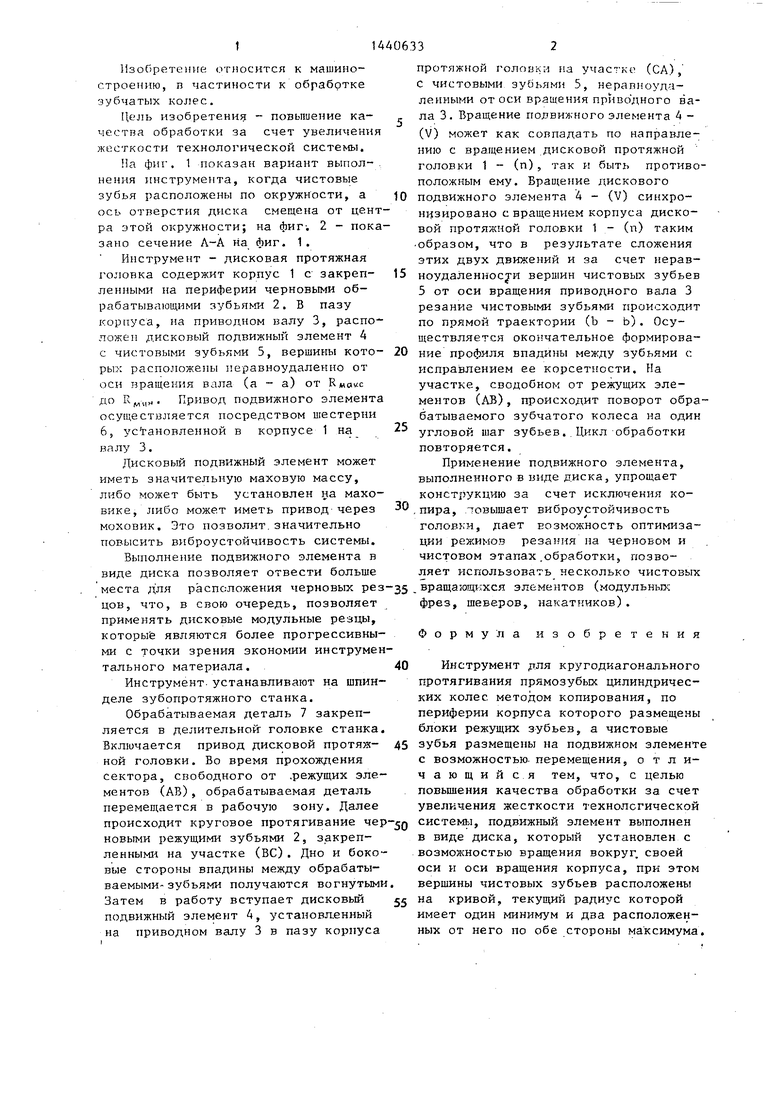

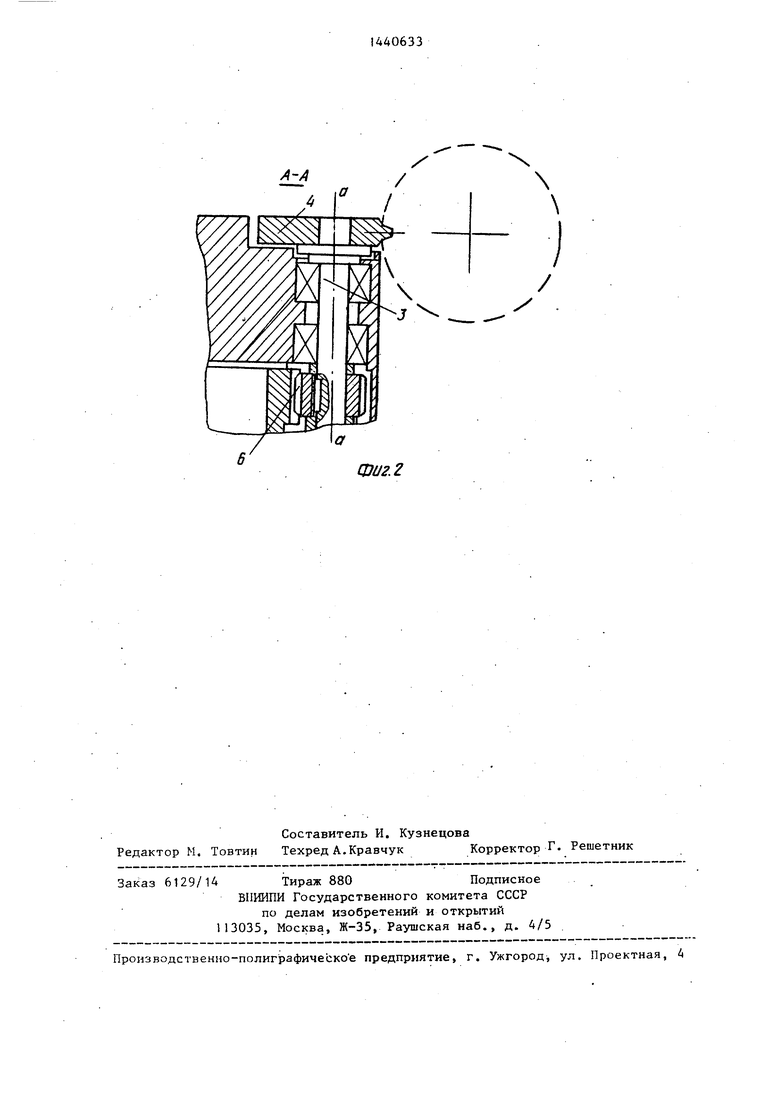

На фиг. 1 показан вариант выпол-, нения инструмента, когда чистовые зубья расположены по окружности, а ось отверстия диска смещена от центра этой окружности; на фиг; 2 - показано сечение Л-А на фиг. 1 .

Инструмент - дисковая протяжная головка содержит корпус 1 с закрепленными на периферии черновыми обрабатывающими зубьями 2. В пазу корпуса, на приводном валу 3, распо ложен дисковый подвижный элемент А с чистовыми зубьями 5, вершины кото- рык расположены иеравноудаленно от оси вращения вала (а - а) от Кма«с до 1 „Ч|Н Привод подвижного элемента )зляется посредством шестерни 6, ус гановленной в корпусе 1 на валу 3.

Дисковый подвижный элемент может иметь значительную маховую массу, либо может быть установлен на маховике, Либо может иметь привод-через

моховик. Это позволит.значительно повысить виброустойчивость системы.

Выполнение подвижного элемента в виде диска позволяет отвести больше места для расположения черновых рез-з5 цов, что, в свою очередь, позволяет применять дисковые модульные резцы, которые являются более прогрессивными с точки зрения экономии инструментального материала.

Инструмент.устанавливают на шпинделе зубопротяжного станка.

Обрабатываемая деталь 7 закрепляется в делительной головке станка. Включается привод дисковой протяжной головки. Во время прохождения сектора, свободного от .режущих элементов (АВ), обрабатываемая деталь перемещается в рабочую зону. Далее

, пира, товышает виброустойчивость головки, дает возможность оптимизации режимов резания на черновом и чистовом этапах .обработки, позволяет использовать несколько чистовых

вращающихся элементов (модульньпс фрез, шеверов, накат тков).

Формула изобретения

40 Инструмент для кругодиагонального протягивания прямозубых цилиндрических колес методом копирования, по периферии корпуса которого размещены блоки режущих зубьев, а чистовые

45 зубья размещены на подвижном элемент с возможностью, перемещения, о т л иповышения качества обработки за счет увеличения жесткости технологической происходит круговое протягивание системь, подвижный элемент выполнен новыми режущими зубьями 2, закреп- в виде диска, который установлен с ленным - на участке (ВС) . Дно и боковые стороны впадины между обрабатываемыми- зубьями получаются вогнутыми. Затем в работу вступает дисковый 55 подвижный элемент А, установленный на приводном валу 3 в пазу корпуса

возможностью вращения вокруг, своей оси и оси вращения корпуса, при этом вершины чистовых зубьев расположены на кривой, текущий радиус которой имеет один минимум и два расположенных от него по обе стороны максимума

0

протяжной головки на учас7-ке (СА) С чистовыми зубьями 5, неравноудаленными от оси вращения приводного Еза- ла 3. Вращение подвижного элемента 4 - (V) может как совпадать по направлению с вращением дисковой протяжной головки 1 - (п), так и быть противоположным ему. Вращение дискового подвижного элемента А - (V) синхронизировано с вращением корпуса дисковой протяжной головки 1 - (п) таким образом, что в результате сложения этих двух движений и за счет нерав- 5 ноудаленносуи вершин чистовых зубьев 5 от оси вращения приводного вала 3 резание чистовыми зубьями происходит по прямой траектории (Ь - Ь). Осуществляется окончательное формирование профиля впадины между зубьями с исправлением ее корсетности. На участке, сводобном от режущих элементов (АВ), происходит поворот обрабатываемого зубчатого колеса на один угловой шаг зубьев..Цикл-обработки повторяется.

Применение подвижного элемента, выполненного в виде диска, упрощает

конструкцию за счет исключения ко- 0

0

5

5

, пира, товышает виброустойчивость головки, дает возможность оптимизации режимов резания на черновом и чистовом этапах .обработки, позволяет использовать несколько чистовых

вращающихся элементов (модульньпс фрез, шеверов, накат тков).

Формула изобретения

Инструмент для кругодиагонального протягивания прямозубых цилиндрических колес методом копирования, по периферии корпуса которого размещены блоки режущих зубьев, а чистовые

зубья размещены на подвижном элементе с возможностью, перемещения, о т л иповышения качества обработки за счет увеличения жесткости технологической системь, подвижный элемент выполнен в виде диска, который установлен с

возможностью вращения вокруг, своей оси и оси вращения корпуса, при этом вершины чистовых зубьев расположены на кривой, текущий радиус которой имеет один минимум и два расположенных от него по обе стороны максимума.

A-/i

CDuz.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковая протяжная головка | 1973 |

|

SU448921A1 |

| Устройство к зубопротяжному станку | 1985 |

|

SU1331620A1 |

| Дисковая протяжная головка | 1984 |

|

SU1228984A1 |

| Дисковая протяжная головка | 1983 |

|

SU1076217A2 |

| Способ обработки цилиндрических зубчатых колес | 1985 |

|

SU1287996A1 |

| СПОСОБ ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2469824C2 |

| КОМБИНИРОВАННАЯ ДИСКОВАЯ МОДУЛЬНАЯ ФРЕЗА | 2011 |

|

RU2467839C2 |

| Дисковая протяжная головка | 1981 |

|

SU990446A1 |

| Станок для нарезания цилиндрических зубчатых колес | 1984 |

|

SU1328091A1 |

| ДИСКОВАЯ ПРОТЯЖНАЯ ГОЛОВКА | 1967 |

|

SU194519A1 |

| Прогрессивные направления в зубообработке цилиндрических и конических колес | |||

| М.: ЦШ-ШТЭИтракторо- сельхозмага, 1974, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1988-11-30—Публикация

1986-05-21—Подача