10

Изобретение относится к машиностроению и может быть использовано для обработки прямозубых цилиндрических колес в условиях массового производства.

Цель изобретения - расширение техноло- гических возможностей и повышение качества обработки.

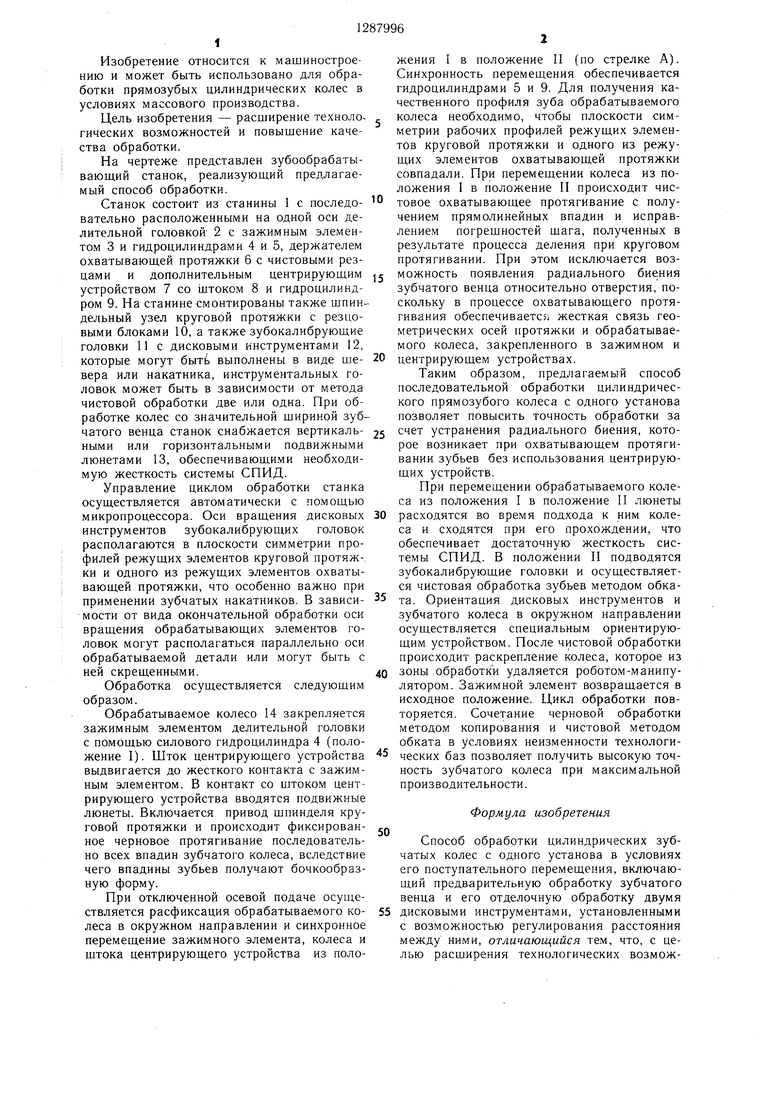

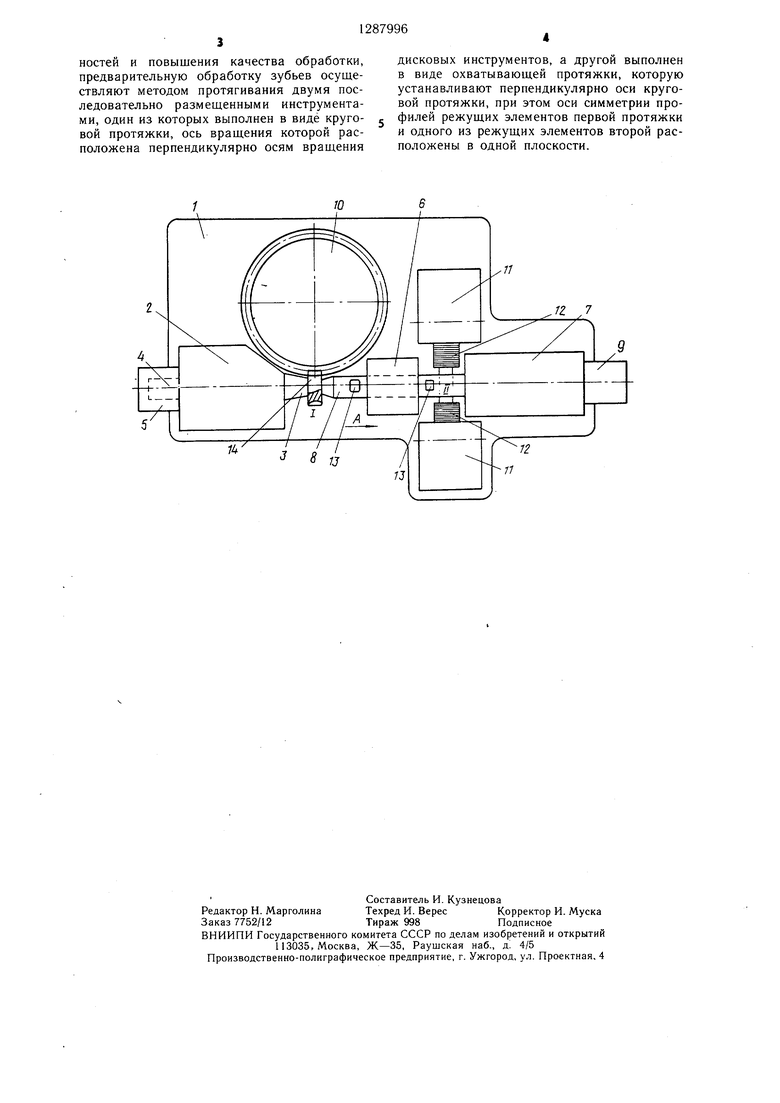

На чертеже представлен зубообрабаты- вающий станок, реализуюш,ий предлагаемый способ обработки.

Станок состоит из станины 1 с последовательно расположенными на одной оси делительной головкой 2 с зажимным элементом 3 и гидроцилиндрами 4 и 5, держателем охватывающей протяжки 6 с чистовыми резцами и дополнительным центрирующим устройством 7 со штоком 8 и гидроцилиндром 9. На станине смонтированы также шпиндельный узел круговой протяжки с резцовыми блоками 10, а также зубокалибрующие головки 11 с дисковыми инструментами 12, которые могут быть выполнены в виде ше- вера или накатника, инструментальных головок может быть в зависимости от метода чистовой обработки две или одна. При обработке колес со значительной щириной зуб15

20

жения I в положение II (по стрелке А). Синхронность перемещения обеспечивается гидроцилиндрами 5 и 9. Для получения качественного профиля зуба обрабатываемого колеса необходимо, чтобы плоскости симметрии рабочих профилей режущих элементов круговой протяжки и одного из режущих элементов охватывающей протяжки совпадали. При перемещении колеса из положения I в положение II происходит чистовое охватывающее протягивание с получением прямолинейных впадин и исправлением погрещностей шага, полученных в результате процесса деления при круговом протягивании. При этом исключается возможность появления радиального биения зубчатого венца относительно отверстия, поскольку в процессе охватывающего протягивания обеспечивается жесткая связь геометрических осей протяжки и обрабатываемого колеса, закрепленного в зажимном и центрирующем устройствах.

Таким образом, предлагаемый способ последовательной обработки цилиндрического прямозубого колеса с одного установа позволяет повысить точность обработки за

чатого венца станок снабжается вертикаль- 25 счет устранения радиального биения, кото- ными или горизонтальными подвижными люнетами 13, обеспечивающими необходимую жесткость системы СПИД.

Управление циклом обработки станка осуществляется автоматически с помощью микропроцессора. Оси вращения дисковых 30 инструментов зубокалибрующих головок располагаются в плоскости симметрии профилей режущих элементов круговой протяжки и одного из режущих элементов охватывающей протяжки, что особенно важно при применении зубчатых накатников. В зависи- 35 мости от вида окончательной обработки оси вращения обрабатывающих элементов головок могут располагаться параллельно оси обрабатываемой детали или могут быть с ней скрещенными.

Обработка осуществляется следующим образом.

Обрабатываемое колесо 14 закрепляется зажимным элементом делительной головки с помощью силового гидроцилиндра 4 (полорое возникает при охватывающем протягивании зубьев без использования центрирующих устройств.

При перемещении обрабатываемого колеса из положения I в пOv oжeниe II люнеты расходятся во время подхода к ним колеса и сходятся при его прохождении, что обеспечивает достаточную жесткость системы СПИД. В положении II подводятся зубокалибрующие головки и осуществляется чистовая обработка зубьев методом обката. Ориентация дисковых инструментов и зубчатого колеса в окружном направлении осуществляется специальным ориентирующим устройством. После чистовой обработки происходит раскрепление колеса, которое из 40 зоны обработки удаляется роботом-.манипу- лятором. Зажимной элемент возвращается в исходное положение. Цикл обработки повторяется. Сочетание черновой обработки методом копирования и чистовой методом обката в условиях неизменности технологижение I). Шток центрирующего устройства 5 ческих баз позволяет получить высокую точность зубчатого колеса при максимальной производительности.

выдвигается до жесткого контакта с зажимным элементом. В контакт со штоком центрирующего устройства вводятся подвижные люнеты. Включается привод щпинделя круговой протяжки и происходит фиксированное черновое протягивание последовательно всех впадин зубчатого колеса, вследствие чего впадины зубьев получают бочкообразную форму.

При отключенной осевой подаче осуществляется расфиксация обрабатываемого колеса в окружном направлении и синхронное перемещение зажимного элемента, колеса и щтока центрирующего устройства из поло

5

0

жения I в положение II (по стрелке А). Синхронность перемещения обеспечивается гидроцилиндрами 5 и 9. Для получения качественного профиля зуба обрабатываемого колеса необходимо, чтобы плоскости симметрии рабочих профилей режущих элементов круговой протяжки и одного из режущих элементов охватывающей протяжки совпадали. При перемещении колеса из положения I в положение II происходит чистовое охватывающее протягивание с получением прямолинейных впадин и исправлением погрещностей шага, полученных в результате процесса деления при круговом протягивании. При этом исключается возможность появления радиального биения зубчатого венца относительно отверстия, поскольку в процессе охватывающего протягивания обеспечивается жесткая связь геометрических осей протяжки и обрабатываемого колеса, закрепленного в зажимном и центрирующем устройствах.

Таким образом, предлагаемый способ последовательной обработки цилиндрического прямозубого колеса с одного установа позволяет повысить точность обработки за

счет устранения радиального биения, кото-

рое возникает при охватывающем протягивании зубьев без использования центрирующих устройств.

При перемещении обрабатываемого колеса из положения I в пOv oжeниe II люнеты расходятся во время подхода к ним колеса и сходятся при его прохождении, что обеспечивает достаточную жесткость системы СПИД. В положении II подводятся зубокалибрующие головки и осуществляется чистовая обработка зубьев методом обката. Ориентация дисковых инструментов и зубчатого колеса в окружном направлении осуществляется специальным ориентирующим устройством. После чистовой обработки происходит раскрепление колеса, которое из зоны обработки удаляется роботом-.манипу- лятором. Зажимной элемент возвращается в исходное положение. Цикл обработки повторяется. Сочетание черновой обработки методом копирования и чистовой методом обката в условиях неизменности технологических баз позволяет получить высокую точ

ность зубчатого колеса при максимальной производительности.

Формула изобретения

Способ обработки цилиндрических зубчатых колес с одного установа в условиях его поступательного перемещения, включающий предварительную обработку зубчатого венца и его отделочную обработку двумя дисковыми инструментами, установленными с возможностью регулирования расстояния между ними, отличающийся тем, что, с целью расширения технологических возможностей и повышения качества обработки, предварительную обработку зубьев осуществляют методом протягивания двумя последовательно размещенными инструментами, один из которых выполнен в виде круговой протяжки, ось вращения которой расположена перпендикулярно осям вращения

дисковых инструментов, а другой выполнен в виде охватывающей протяжки, которую устанавливают перпендикулярно оси круговой протяжки, при этом оси симметрии профилей режущих элементов первой протяжки и одного из режущих элементов второй расположены в одной плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для кругодиагонального протягивания прямозубых цилиндрических колес | 1986 |

|

SU1440633A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОНИЧЕСКИХ КОЛЕС КРУГОВОЙ ПРОТЯЖКОЙ | 2013 |

|

RU2536620C2 |

| Дисковая протяжная головка | 1984 |

|

SU1228984A1 |

| Способ обработки зубьев зубчатых колес дисковым лезвийным инструментом | 2021 |

|

RU2763831C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1989 |

|

RU2029663C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС ДИСКОВЫМ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2018 |

|

RU2677553C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЧАТЫХ ДЕТАЛЕЙ | 2014 |

|

RU2602576C2 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

Изобретение относится к области машиностроения и может быть использовано для обработки прямозубых цилиндрических колес в условиях массового производства. Цель изобретения - расширение технологических возможностей и повышение качества обработки за счет сочетания предварительной обработки методом копирования и чистовой обработки методом обката в условиях неизменности технологических баз, что позволяет получить высокую точность зубчатого колеса при максимальной производительности. Обработка зубчатого колеса осуществляется с одного установа в условиях его поступательного перемещения. Предварительная обработка зубчатого венца выполняется методом протягивания двумя последовательно размещенными инструментами, один из которых выполнен в виде круговой протяжки, ось вращения которой расположена перпендикулярно осям вращения дисковых инструментов, предназначенных для отделочной обработки зубьев и установленных с возможностью регулирования расстояния между ними. Другой инструмент выполнен в виде охватывающей протяжки, которую устанавливают перпендикулярно оси круговой протяжки. При этом оси симметрии профилей режущих элементов первой протяжки и одного из режущих элементов второй расположены в одной плоскости. 1 ил. (Л 00 со О)

| Станок для чистовой обработки зубьев цилиндрических зубчатых колес | 1983 |

|

SU1129038A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-07—Публикация

1985-07-11—Подача