О)

СО -4

N

г

фигЛ

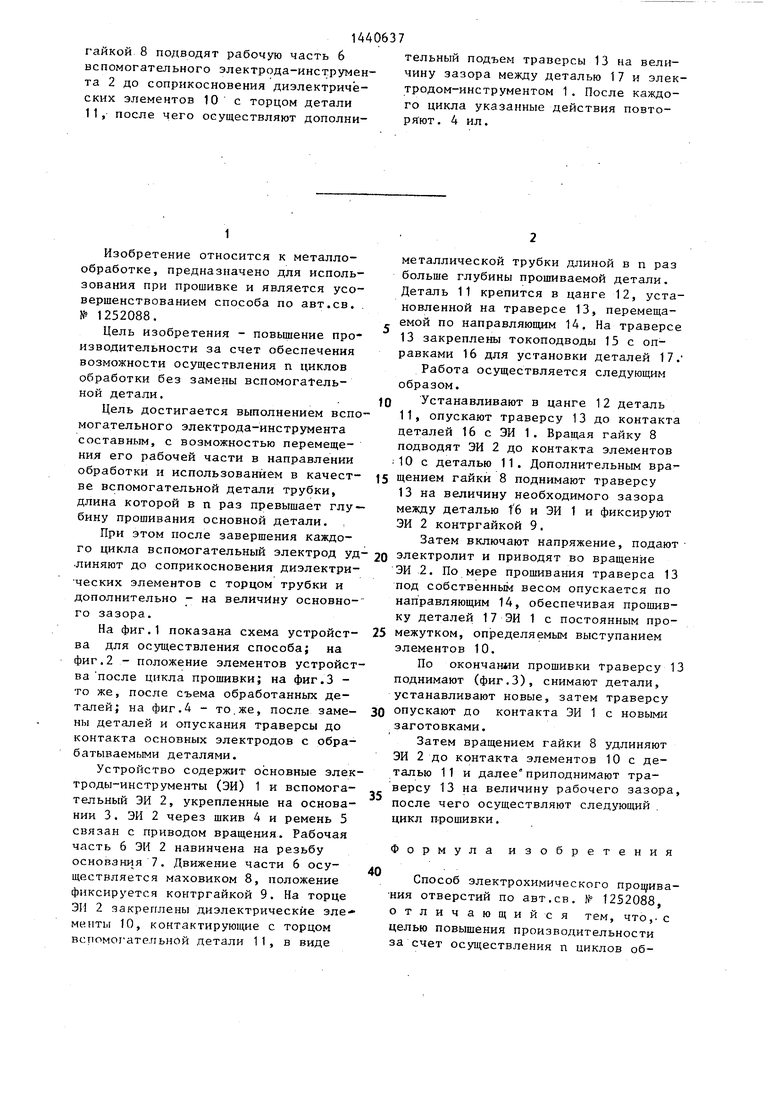

гайкой 8 подводят рабочую часть 6 вспомогательного электрода-инструмента 2 до соприкосновения диэлектрических элементов 10 с торцом детали 11, после чего осуществляют дополнительный подъем траверсы 13 на величину зазора между деталью 17 и электродом-инструментом 1. После каждого цикла указанные действия повто- р яют. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| Способ электрохимического прошивания отверстий | 1985 |

|

SU1252088A1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| Устройство для электрохимической прошивки глубоких отверстий | 1989 |

|

SU1720817A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2413598C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069126C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ С ДИЭЛЕКТРИЧЕСКИМИ ПОКРЫТИЯМИ | 2013 |

|

RU2522975C1 |

| Способ электроэрозионного прошивания глубоких отверстий | 1984 |

|

SU1407711A1 |

| Электроэрозионный станок | 1981 |

|

SU963786A1 |

| Устройство для электроэрозионной прошивки отверстий | 1986 |

|

SU1664484A1 |

Изобретение относится к металлообработке. Целью является повышение производительности процесса за счет осуществления п циклов обработки без замены вспомогательной детали, в качестве которой используют трубку 11, длина которой в п раз превышает глубину прошивания. Вспомогательный электрод выполнен составным, рабочая часть 6 имеет возможность перемещения в направлении обработки. По окончании цикла прошивания и замены обрабатываемой детали опускают траверсу 13 до контакта детали 17 с электродом-инструментом 1 . Затем

1

Изобретение относится к металлообработке, предназначено для использования при прошивке и является усовершенствованием способа по авт.св. № 1252088.

Цель изобретения - повышение производительности за счет обеспечения возможности осуществления п циклов обработки без замены вcпoмoгateль- ной детали.

Цель достигается выполнением вспомогательного электрода-инструмента составным, с возможностью перемещения его рабочей части в направлении обработки и использованием в качестве вспомогательной детали трубки, длина которой в п раз превышает глубину прошивания основной детали.

При этом после завершения каждого цикла вспомогательный электрод удлиняют до соприкосновения диэлектри- ческих элементов с торцом трубки и дополнительно - на величину основного зазора.

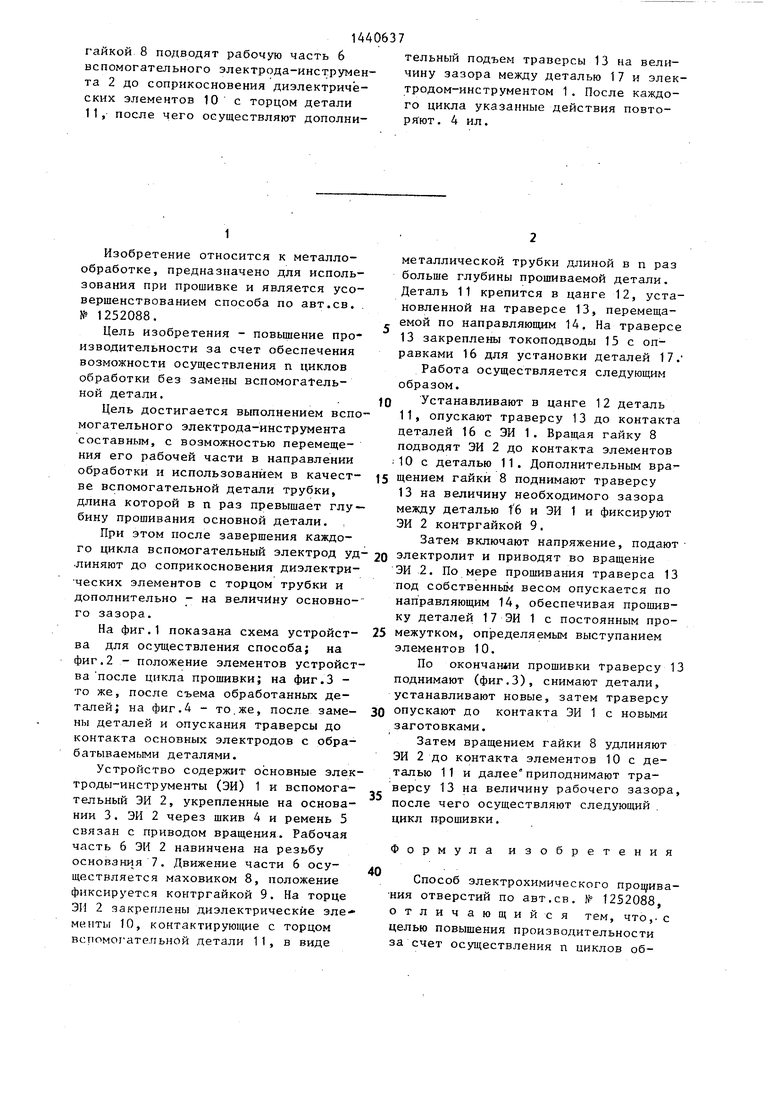

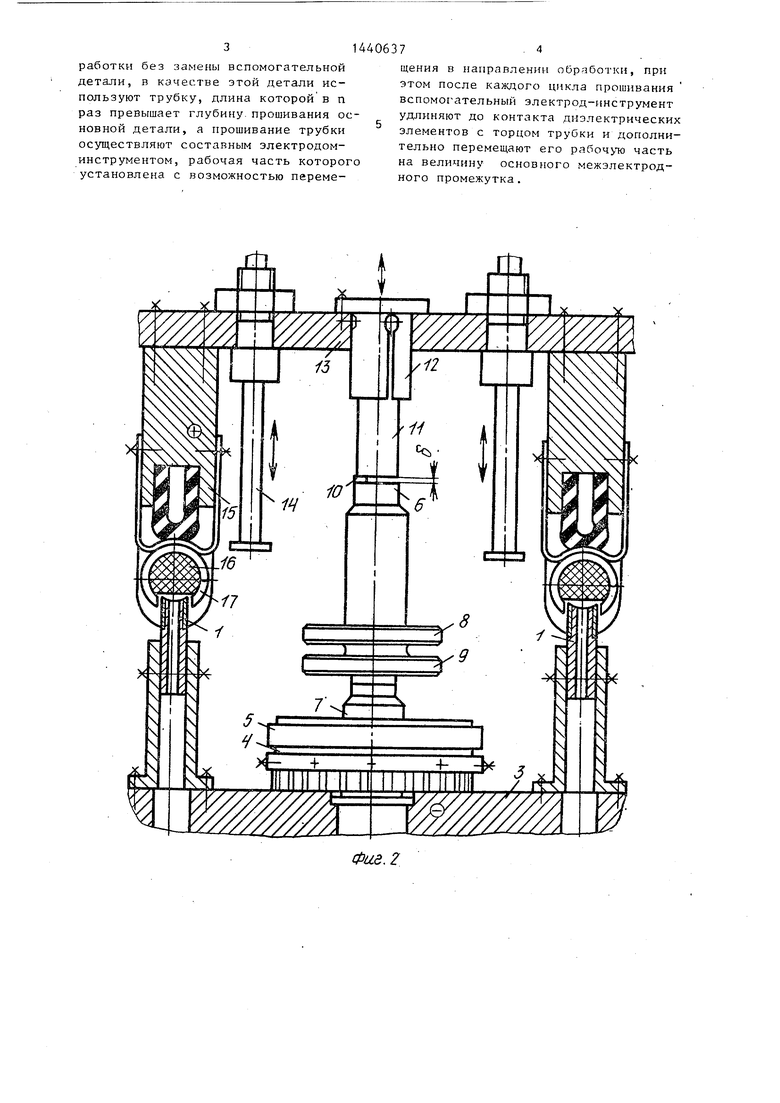

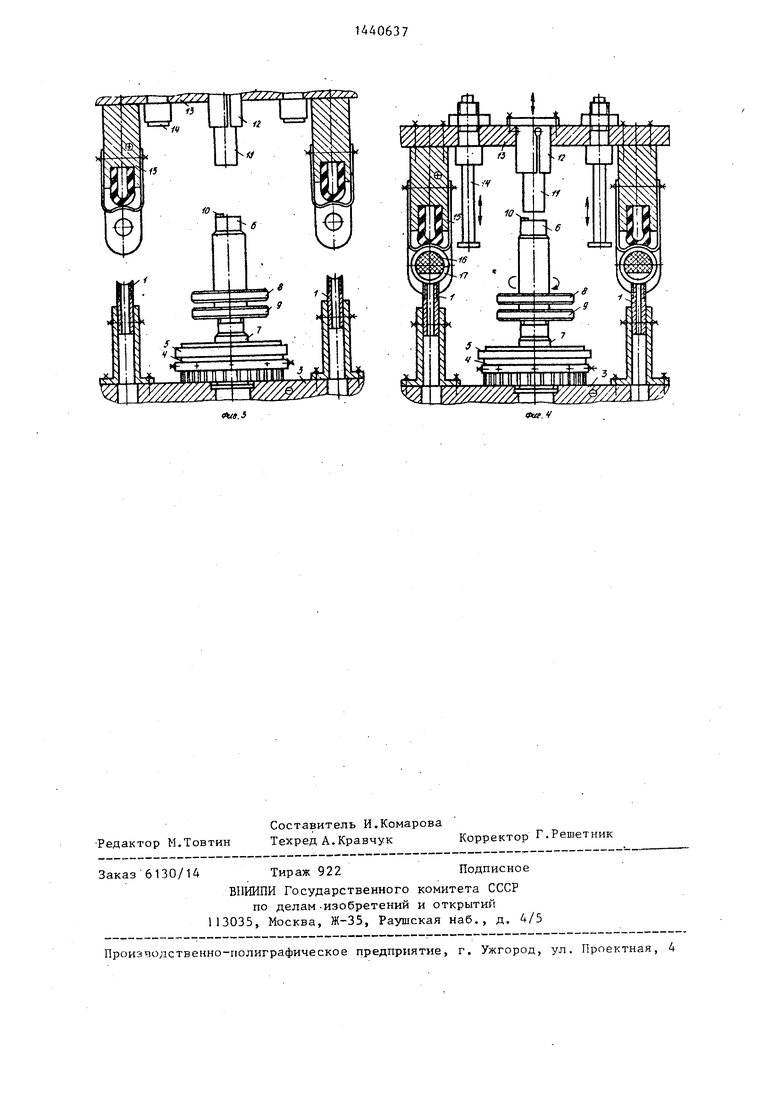

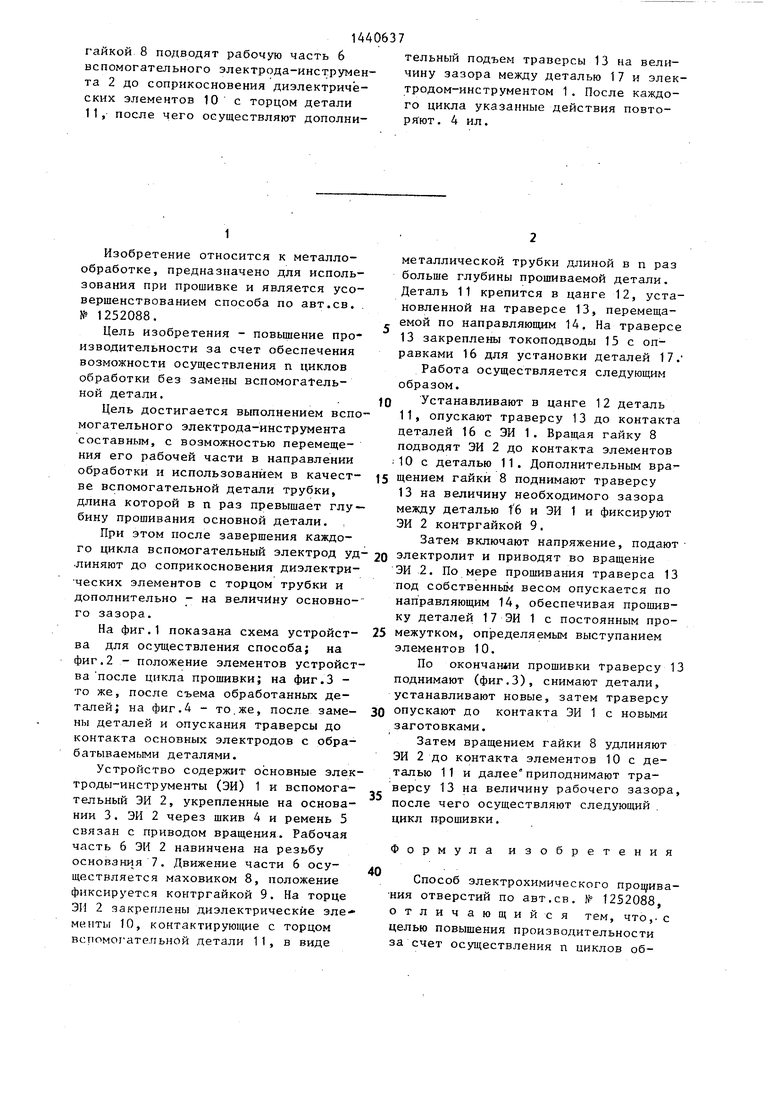

На фиг.1 показана схема устройства для осуществления способа; на фиг.2 - положение элементов устройства после цикла прощивки; на фиг.З - то же, после съема обработанных деталей; на фиг.4 - то.же, после замены деталей и опускания траверсы до контакта основных электродов с обрабатываемыми деталями.

Устройство содержит основные электроды-инструменты (ЭЙ) 1 и вспомогательный ЭЙ 2, укрепленные на основании 3. ЭЙ 2 через шкив 4 и ремень 5 связан с приводом вращения. Рабочая часть 6 ЭЙ 2 навинчена на резьбу основания 7. Движение части 6 осуществляется маховиком 8, положение фиксируется контргайкой 9. На торце ЭГ1 2 закреплены диэлектрические эле менты 10, контактирующие с торцом вспомот ательной детали 11, в виде

металлической трубки длиной в п раз больще глубины прошиваемой детали. Деталь 11 крепится в цанге 12, установленной на траверсе 13, перемеща- f. емой по направляющим 14. На траверсе 13 закреплены токоподводы 15 с оправками 16 для установки деталей 17.

Работа осуществляется следующим образом.

0 Устанавливают в цанге 12 деталь 11, опускают траверсу 13 до контакта деталей 16 с ЭЙ 1. Вращая гайку 8 подводят ЭЙ 2 до контакта элементов МО с деталью 11. Дополнительным вра5 щением гайки 8 поднимают траверсу 13 на величину необходимого зазора между деталью t 6 и ЭЙ 1 и фиксируют ЭЙ 2 контргайкой 9.

Затем включают напряжение, подают0 электролит и приводят во вращение ЭЙ 2. По мере прошивания траверса 13 под собственным весом опускается по направляющим 14, обеспечивая прошивку деталей 17 ЭЙ 1 с постоянным про5 межутком, оп ределяемым выступанием элементов 10.

По окончании прошивки траверсу 13 поднимают (фиг.З), снимают детали, устанавливают новые, затем траверсу

0 опускают до контакта ЭЙ 1 с новыми заготовками.

Затем вращением гайки 8 удлиняют ЭЙ 2 до контакта элементов 10 с деталью 11 и далее приподнимают траверсу 13 на величину рабочего зазора, после чего осуществляют следующий . цикл прошивки.

5

40

Формула изобретения

Способ электрохимического проп/ива- ния отверстий по авт.св. № 1252088, отличающийся тем, что,, с целью повышения производительности за счет осуществления п циклов обработки без замены вспомогательной детали, в качестве этой детали используют трубку, длина которой в п раз превышает глубину прошивания основной детали, а прошивание трубки осуществляют составным электродом- инструментом, рабочая часть которого установлена с возможностью перемещения в направлении обработки, при этом после каждого цикла прошивания вспомо1 ательный электрод-инструмент удлиняют до контакта диэлектрических элементов с торцом трубки и дополнительно перемещают его рабоч то часть на величину основного межэлектродного промежутка.

Фиг. 2

f.S

«to. V

| Способ электрохимического прошивания отверстий | 1985 |

|

SU1252088A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-11-30—Публикация

1987-03-19—Подача