. .4 о О)

О)

ьо

Изобретение относится к абразивной обработке и может быть использовано в приборостроении и радиотехнической npOMbiuj- ленности.

Цель изобретения - Г1овыц ение надежности работы установки.

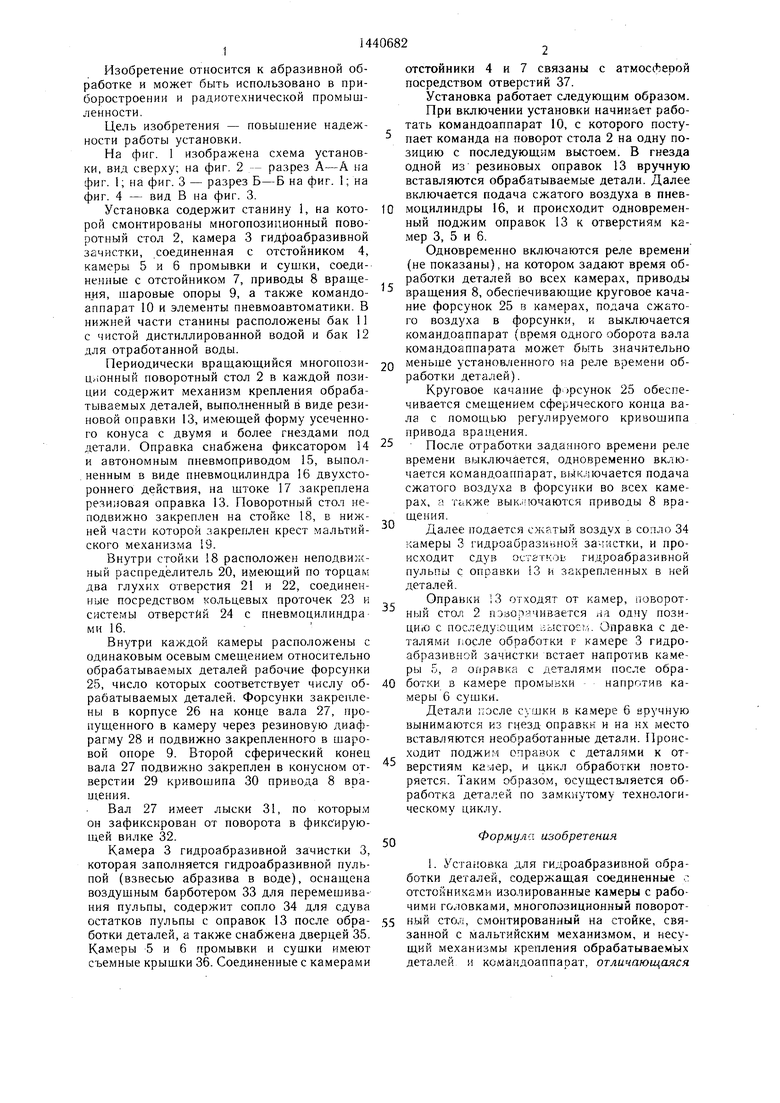

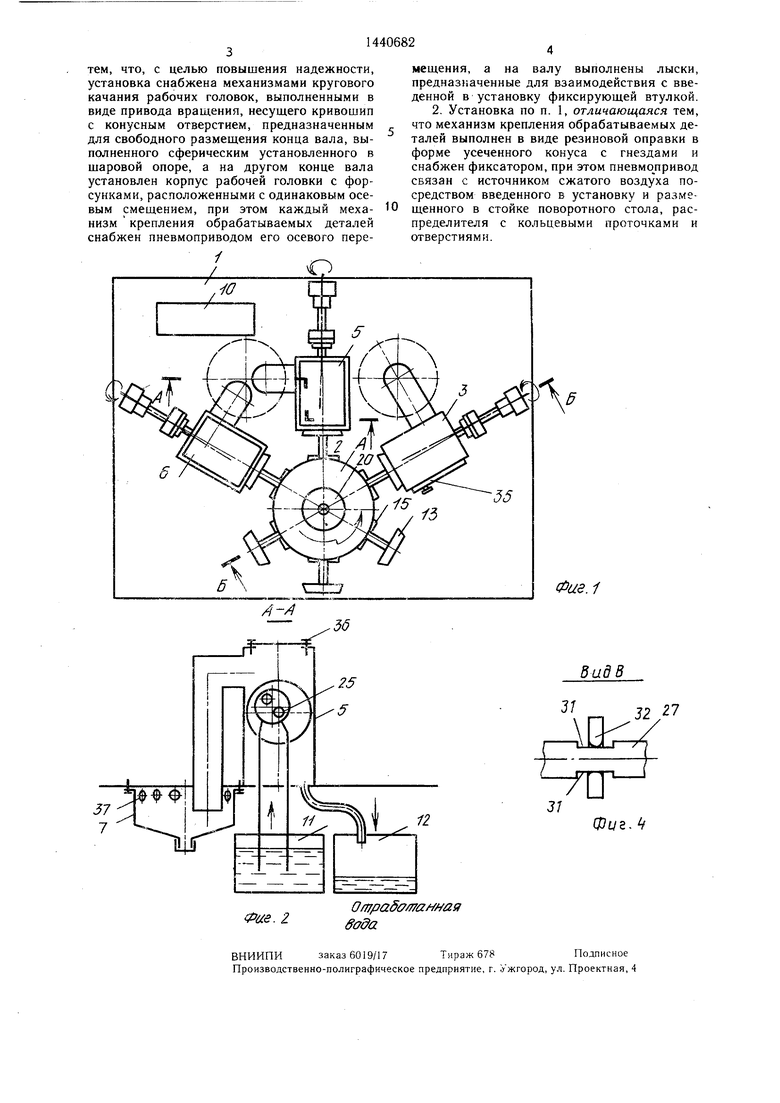

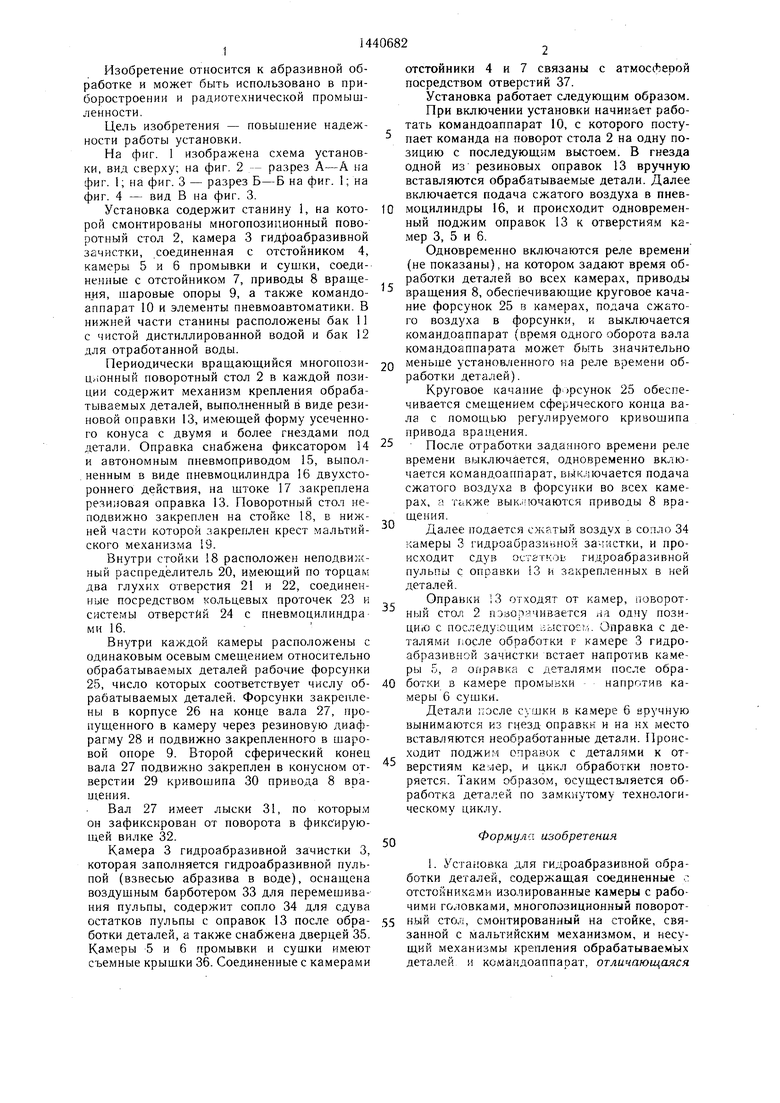

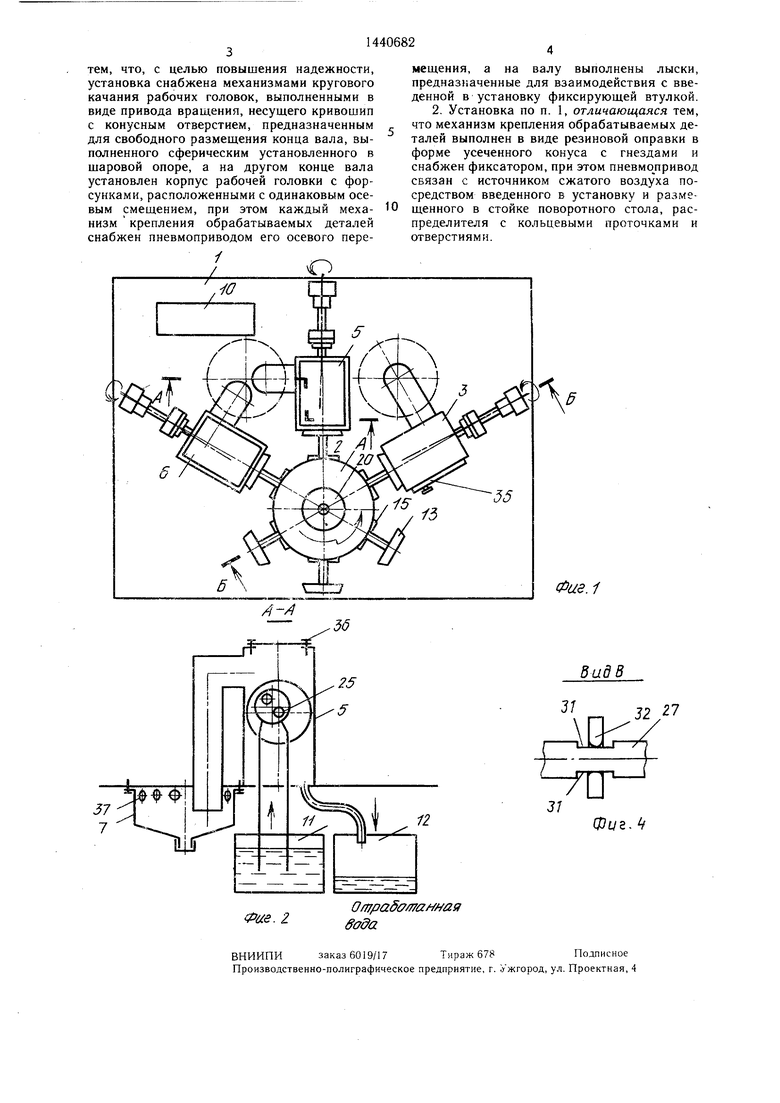

На фиг. 1 изображена схема установки, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вид В на фиг. 3.

Установка содержит станину 1, на которой смонтированы многопозинионный поворотный стол 2, камера 3 гидроабразивной зачистки, соединенная с отстойником 4, камеры 5 и 6 промывки и сушки, соединенные с отстойником 7, приводы 8 вращения, шаровые опоры 9, а также командо- аппарат 10 и эле.менты пневмоавтоматики. В нижней части станины расположены бак 11 с чистой дистиллированной водой и бак 12 для отработанной воды.

Периодически вращающийся многонози- цхюнный поворотный стол 2 в каждой позиции содержит механизм крепления обрабатываемых деталей, выполненный в виде резиновой оправки 13, имеющей форму усеченного конуса с двумя и более гнездами под детали. Оправка снабжена фиксатором 14 и автономным пневмоприводом 15, выпол- , ненным в виде пневмоцилиндра 16 двухстороннего действия, на штоке 17 закреплена резиновая оправка 13. Поворотный стол неподвижно закреплен на стойке 18, в нижней части которой закреплен крест мальтийского механизма 19.

Внутри стойки 18 расположен неподвижный распределитель 20, имеющий по торцам два глухих отверстия 21 и 22, соединенные посредством кольцевых проточек 23 и системы отверстий 24 с пневмоцилиндра- ми 16.

Внутри каждой камеры расположены с одинаковым осевым смещением относительно обрабатываемых деталей рабочие форсунки 25, число которых соответствует числу обрабатываемых деталей. Форсунки закреплены в корпусе 26 на конце вала 27, пропущенного в камеру через резиновую диафрагму 28 и подвижно закрепленного в шаровой опоре 9. Второй сферический конец вала 27 подвижно закреплен в конусном от- верстии 29 кривошипа 30 прИЕОлТ,а 8 вращения.

Вал 27 имеет лыски 31, по которым он зафиксирован от поворота в фикс ирую- щей вилке 32.

Камера 3 гидроабразивной зачистки 3, которая заполняется гидроабразивной пульпой (взвесью абразива в воде), оснащена воздушным барботером 33 для перемешивания пульпы, содержит сопло 34 для сдува остатков пульпы с оправок 13 после обработки деталей, а также снабжена дверцей 35. Камеры 5 и 6 промывки и сущки имеют съемные крышки 36. Соединенные с камерами

5

0

5

отстойники 4 и 7 связаны с атмосЛерой посредством отверстий 37.

Установка работает следующим образом.

При включении установки начинает работать командоаппарат 10, с которого посту- пает команда на поворот стола 2 на одну позицию с последующим выстоем. В гнезда одной из резиновых оправок 13 вручную вставляются обрабатываемые детали. Далее включается подача сжатого воздуха в пнев- 0 моцилиндры 16, и происходит одновременный поджим оправок 13 к отверстиям камер 3, 5 и 6.

Одновременно включаются реле времени (не показаны), на котором задают время обработки деталей во всех камерах, приводы вращения 8, обеспечивающие круговое качание форсунок 25 в камерах, подача сжатого воздуха в форсунки, к выключается командоаппарат (время одного оборота вала командоаппарата может быть значительно меньше установленного на реле вре.мени обработки деталей).

Круговое качание фi)pcyнoк 25 обеспечивается смещением сферического конца вала с помощью регулируемого кривошипа привода вращения.

После отработки заданного времени реле времени выключается, одновременно включается командоаппарат, вык,; ючается подача сжатого воздуха в форсунки во всех камерах, а также вык.иючаются приводы 8 вращения.

Далее 17одается сжатый воздух в сопло 34 камеры 3 гидроабразивной зачистки, и происходит сдув остатков гидроабразивной пульпы с оправки 13 и закрепленных в ней деталей.

Оправки 13 отходят от камер, поворотный стол 2 пэйорачивается на одну позицию с последующим -;ысго м. Оправка с деталями гюсле обработки р камере 3 гидроабразивной зачистки встает напротив камеры 5, а огфавка с деталями после обработки в камере промыики напротив камеры 6 сушки.

Детали ггэсле сушки в камере 6 вручную вынимаются из гцезд оправки и на нх место вставляются необработанные детали. Происходит поджим оправок с деталями к отверстиям камер, и цикл обработки повторяется. Таким образом, осуществляется обработка деталей по замкнутому технологическому циклу.

0

5

0

Формула изобретения

1. Установка для гидроабразивной обработки деталей, содержащая соединенные с отстойниками изолированные камеры с рабочими головками, многопозиционный поворот- Н.ЫЙ стол, смонтированный на стойке, связанной с мальтийским механизмом, и несущий механизмы крепления обрабатываемых деталей и командоаппарат, отличающаяся

тем, что, с целью повышения надежности, установка снабжена механизмамн кругового качания рабочих головок, выполненными в виде привода вращения, несущего кривошип с конусным отверстием, предназначенным для свободного размещения конца вала, выполненного сферическим установленного в шаровой опоре, а на другом конце вала установлен корпус рабочей головки с форсунками, расположенными с одинаковым осевым смещением, при этом каждый механизм крепления обрабатываемых деталей снабжен пневмоприводом его осевого пере/О

мещения, а на валу выполнены лыски, предназначенные для взаимодействия с введенной в установку фиксирующей втулкой. 2. Установка по п. 1, отличающаяся тем, что механизм крепления обрабатываемых деталей выполнен в виде резиновой оправки в форме усеченного конуса с гнездами и снабжен фиксатором, при этом пневмопривод связан с источником сжатого воздуха посредством введенного в установку и размещенного в стойке поворотного стола, распределителя с кольцевыми проточками и отверстиями.

J2 27

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для абразивоструйной обработки деталей | 1979 |

|

SU891407A1 |

| Установка для гидроабразивной обработки | 1987 |

|

SU1495095A1 |

| Устройство гидроабразивной обработки деталей | 1987 |

|

SU1782714A1 |

| Устройство для абразивной обработки деталей | 1981 |

|

SU1007941A1 |

| Установка для гидроабразивной обработки деталей | 1986 |

|

SU1399100A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОАБРАЗИВНОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ | 1992 |

|

RU2071409C1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОАБРАЗИВНОЙ ЗАЧИСТКИ | 1966 |

|

SU214339A1 |

| Устройство для гидроабразивной обработки внутренней поверхности труб | 1987 |

|

SU1569208A1 |

| Устройство для центробежной абразивной обработки колец | 1979 |

|

SU787160A1 |

Изобретение относится к устройствам для абразивной обработки деталей, г:|)еиму- щественно типа торокдои, и может быть использовано Б приборостроении и радиотехнической промышленности, иель изобретения - повьЕшение надс жности установк и в работе. Установка содержит соединенные с отстойниками изолированные ка.меры с рабочими срорсунками 25, расположенными с одинаковым oceBHN смеще;;ием относит- льно об- pa6aTbiBaeN:b x деталей и смснтирова .ными в а- 5 корпусе, закрепленном на конце вала 27, снабженного шаровой опорой 9. Вал 27 снабжен лысками, по которым он подвижно соединен с фиксирующей вилкой. Другой сферический конец вала 27 подвижно закреплен в конусном отверстии 29 регулируемого кривошипа 30 привода 8 вращения. В каждой позиции поворотного стола 2 смонтирован механизм крепления обрабатываемых деталей, который выполнен в виде резиновой оправки 13 в форме усеченного конус.ч с гнезд,а,1и под обрабатываемые детали. Ме.ха- низм крепления снабжен фиксатором 14 и автономным пневмоприводом поджима к отверстию камеры. Пневмоприво.ды связаны с источником сжатого воздуха через распределитель 20 размещенного в стойке 18 поворотного стола 2. Распределитель 20 снабжен двумя глухими отверстиями 2 по торцам. соединенным с цилиндрами 16 пневмоприводов. Камера 3 снабжена соплом 34 для (:дува остатков пульпы. 1 з.п.ф-лы, 4 ил. |Г I ASjKia

| Установка для абразивоструйной обработки деталей | 1979 |

|

SU891407A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-11-30—Публикация

1987-01-26—Подача