28

(Л

№ 9

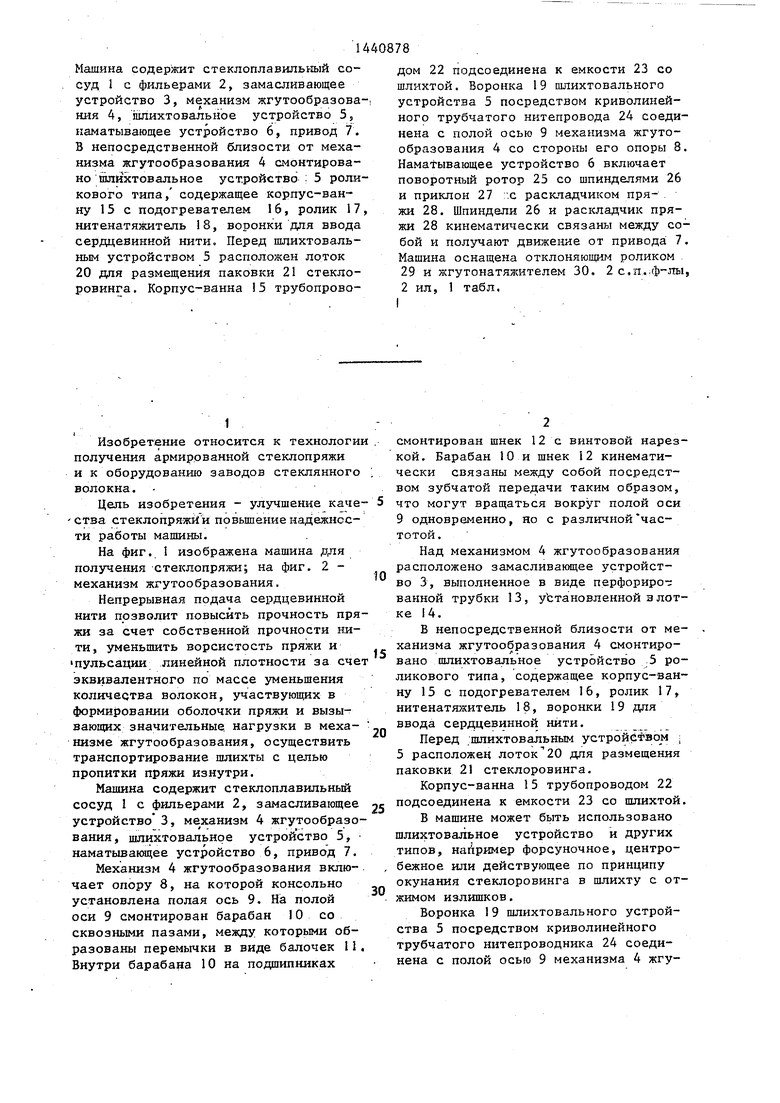

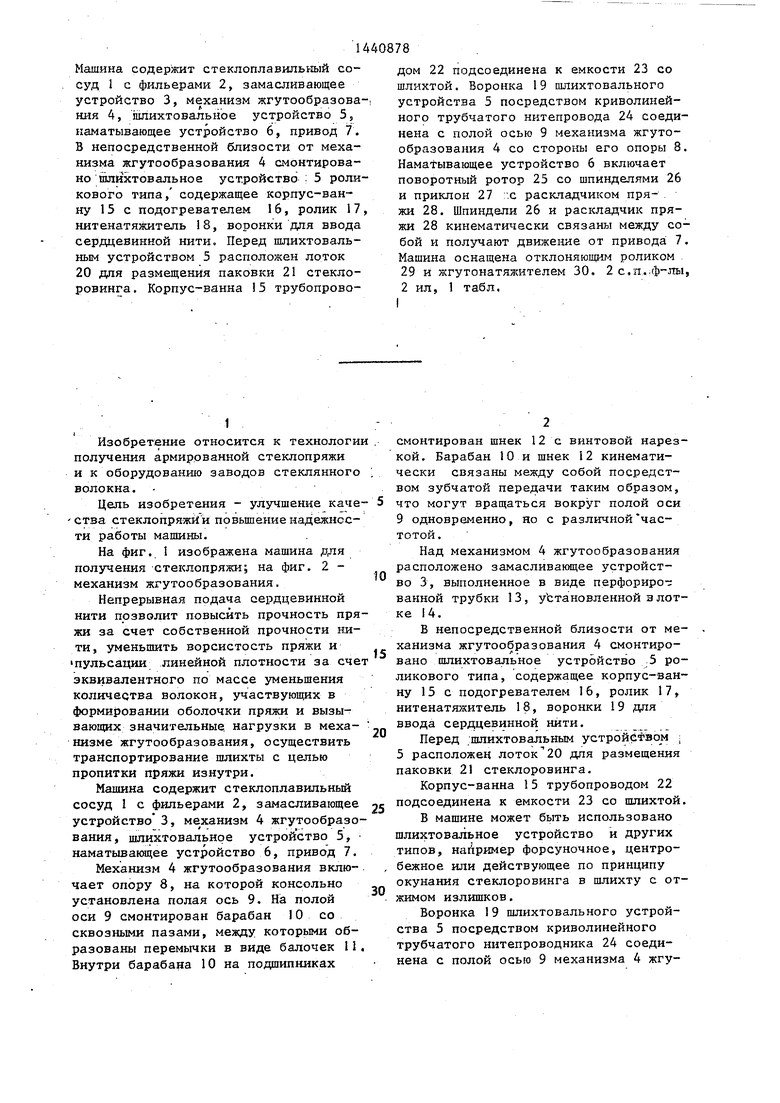

Машина содержит стеклоплавильный сосуд 1 с фильерами 2, замасливающее устройство 3, механизм жгутообразова- ния 4, шлихтовальное устройство 5, наматывающее устройство 6, привод 7. В непосредственной близости от механизма жгутообразования 4 смонтировано iiriHXTOB ал ь но е устройство : 5 роликового типа/ содержащее корпус-ванну 1 5 с подогревателем 16, ролик 17, нитенатяжитель 18, воронки для ввода сердцевинной нити. Перед шлихтовальным устройством 5 расположен лоток 20 дня размещения паковки 21 стекло- ровинга. Корпус-ванна 5 трубопроводом 22 подсоединена к емкости 23 со шлихтой. Воронка 19 пшихтовального устройства 5 посредством криволинейного трубчатого нитепровода 24 соединена с полой осью 9 механизма жгутообразования 4 со стороны его опоры 8. Наматывающее устройство 6 включает поворотный ротор 25 со шпинделями 26 и приклон 27 ; .с раскладчиком пря- . жи 28. Шпиндели 26 и раскладчик пряжи 28 кинематически связаны между собой и получают движение от привода 7. Машина оснащена отклоняюш 1м роликом 29 и жгутонатялсителем 30, 2 с,п.. 2 ил, 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для производства штапели-РОВАННОй СТЕКлОпРяжи | 1979 |

|

SU812777A1 |

| Машина для производства штапе-лиРОВАННОй СТЕКлОпРяжи | 1978 |

|

SU793953A1 |

| Машина для производства штапелированной стеклопряжи | 1976 |

|

SU587108A1 |

| Способ получения штапелированной стеклопряжи | 1976 |

|

SU587107A1 |

| Устройство для контроля толщины вырабатываемой стеклонити | 1973 |

|

SU461068A1 |

| ШЛИХТОВАЛЬНАЯ МАШИНА | 2012 |

|

RU2516845C1 |

| Устройство для выработки непрерывного стекляннного волокна | 1974 |

|

SU513943A1 |

| Способ подготовки основной пряжи двойного кручения к ткачеству | 1990 |

|

SU1751232A1 |

| СПОСОБ ОБРАБОТКИ ПРЯЖИ И НИТЕЙ | 1998 |

|

RU2128740C1 |

| Установка для получения непрерывного стекловолокна | 1985 |

|

SU1301795A1 |

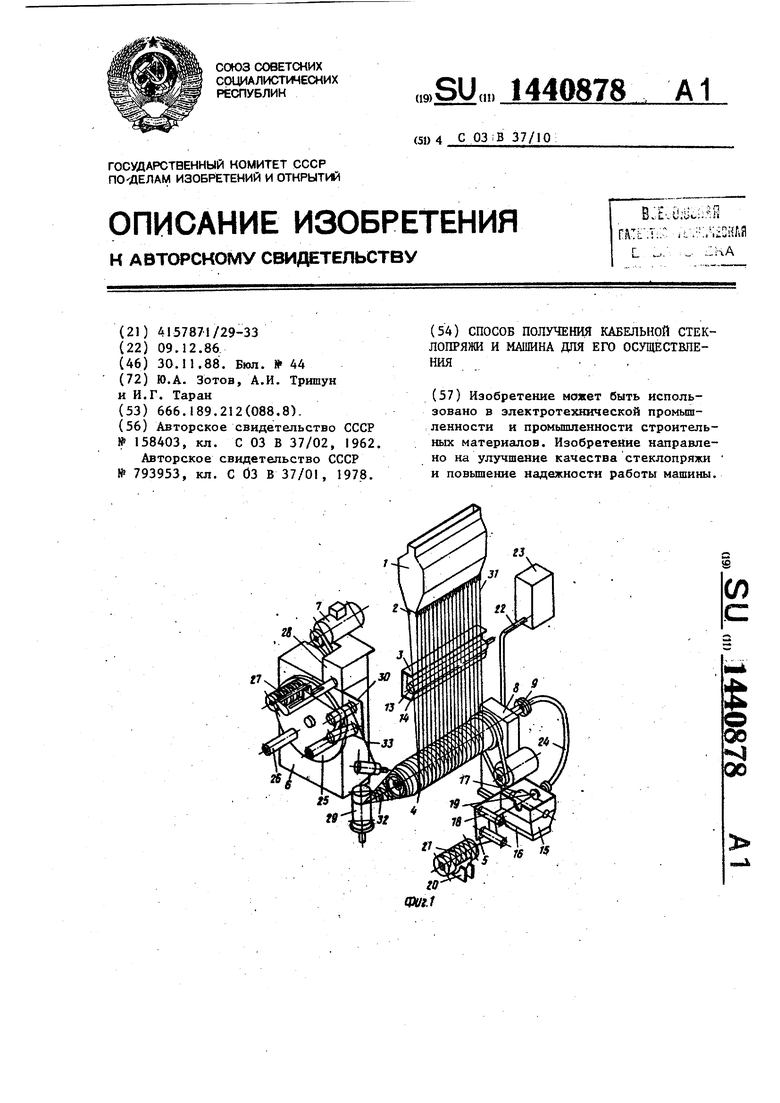

Изобретение может быть использовано в электротехнической промышленности и промышленности строительных материалов. Изобретение направлено на улучшение качества стеклопряжи и повышение надежности работы машины.

1

Изобретение относится к технологи получения армированной стеклопряжи и к оборудованию заводов стеклянного волокна.

Цель изобретения - улучшение каче стза стеклопряжйи повьш1ение надежности работы машины.

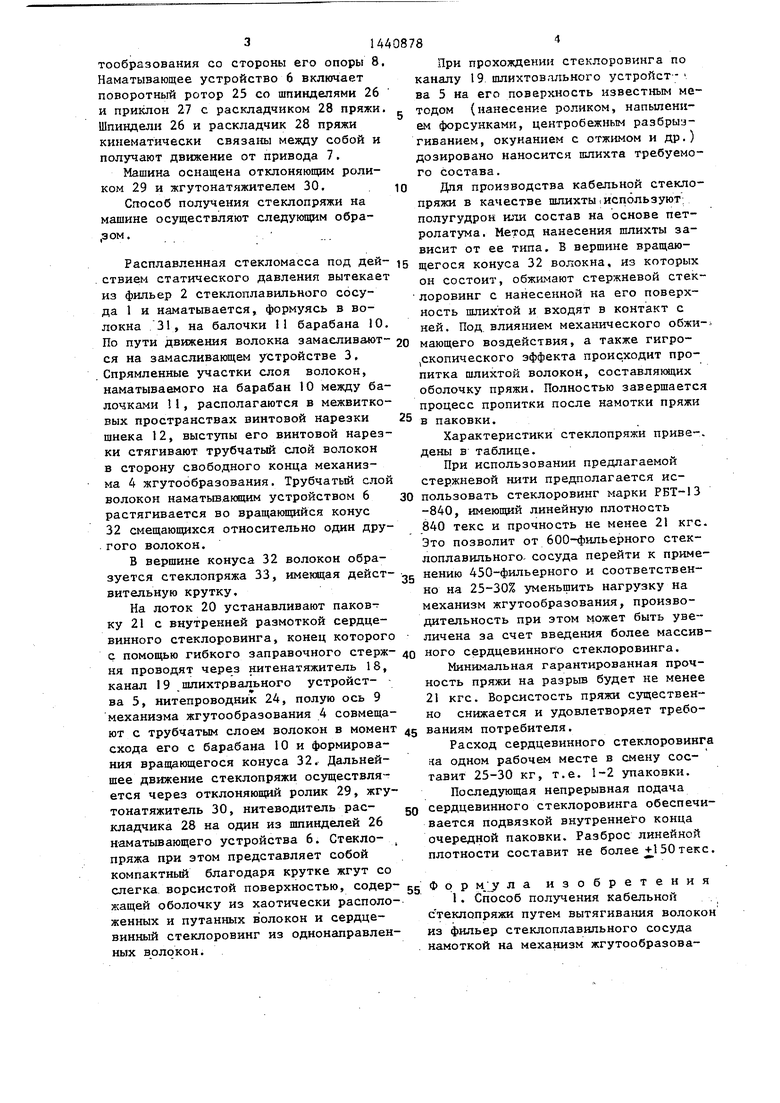

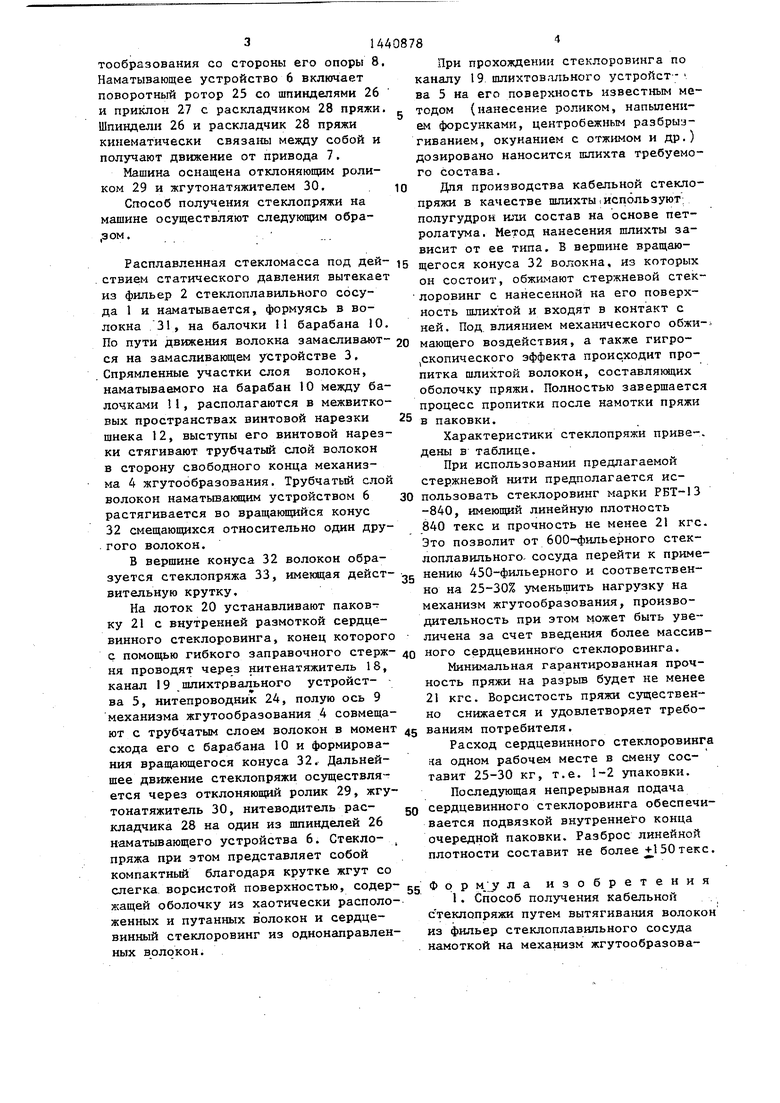

На фиг. J изображена машина для получения стеклопряжиI на фиг. 2 - механизм жгутообразования.

Непрерывная подача сердцевинной нити позволит повысить прочность пряжи за счет собственной прочности нити, уменьшить ворсистость пряжи и пульсации линейной плотности за сче эквивалентного по массе уменьшения количества волокон, участвующих в формировании оболочки пряжи и вызывающих значительные, нагрузки в меха- низме жгутообразования, осуществить транспортирование шлихты с целью пропитки пряжи изнутри.

Машина содержит стеклоплавильный сосуд I с фильерами 2, замасливающее устройство 3, ме ханизм 4 жгутообразования, шлихтовальное устройство 5, наматывающее устройство 6, привод 7.

Механизм 4 жгутообразования вклю- чает опору 8, на которой консольно установлена полая ось 9. На полой оси 9 смонтирован барабан 10 со сквозными пазами, между которыми образованы перемычки в виде балочек I1. Внутри барабана 10 на подшипниках

5

5

5

0

смонтирован шнек 12 с винтовой нарезкой. Барабан 10 и шнек 12 кинематически связаны между собой посредством зубчатой передачи таким образом, что могут вращаться вокруг полой оси 9 одновременно, но с различной частотой.

Над механизмом 4 жгутообразования расположено замасливающее устройство 3, выполненное в виде перфориро-г ванной трубки 13, уЬтановленной в лотке 14.

В непосредственной близости от механизма жгутообразования 4 смонтировано шлихтовальное устройство 5 роликового типа, содержащее корпус-ванну 15 с подогревателем 16, ролик 17, нитенатяжитель 18, воронки 19 для ввода сердцевинной нити.

Перед :шлихтовальным устройством ; 5 расположен лоток 20 для размещения паковки 21 стеклоровинга.

Корпус-ванна 15 трубопроводом 22 подсоединена к емкости 23 со шлихтой.

В машине может быть использовано шлихтовальное устройство и других типов, например форсуночное, центробежное или действующее по принципу окунания стеклоровинга в шлихту с отжимом излишков.

Воронка I9 шлихтовального устройства 5 посредством криволинейного трубчатого нитепроводника 24 соединена с полой осью 9 механизма 4 жгу31440878

со стороны его опоры 8.

ка ва то ем ги до го

Наматывающее устройство 6 включает поворотный ротор 25 со шпинделями 26 и приклон 27 с раскладчиком 28 пряжи. Шпиндели 26 и раскладчик 28 пряжи кинематически связаны мезвду собой и получают движение от привода 7.

Машина оснащена отклоняющим роликом 29 и жгутонатяжителем 30.

Сггасоб получения стеклопряжи на машине осуществляют следующим образом.

ствием статического давления вытекает из фильер 2 стеклоплавильного сосуда 1 и наматывается, формуясь в волокна 31, на балочки 11 барабана 10.

висит от ее типа. Б вершине вращаю- Расплавленная стекломасса под дей- ,5 щегося конуса 32 волокна, из которых

он состоит, обжимают стержневой стек- лоровинг с нанесенной на его поверхность шлихтой и входят в контакт с ней. Под. влиянием механического обжи- мающего воздействия, а также гигро- скопического эффекта происходит пропитка шлихтой волокон, составлякщнх оболочку пряжи. Полностью завершается процесс пропитки после намотки пряжи в паковки.

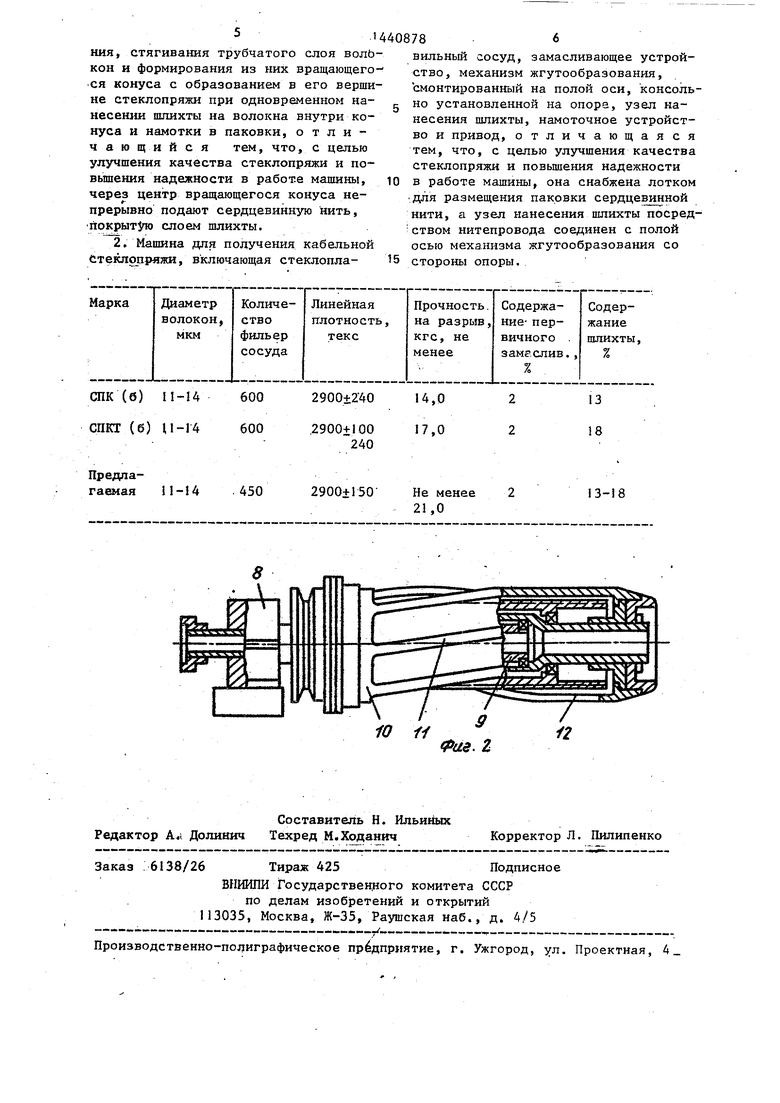

Характеристики стеклопряжи призе-, дены в таблице.

При использовании предлагаемой

По пути движения волокна замасливаются на замасливающем устройстве 3. Спрямленные участки слоя волокон, наматываемого на барабан 10 между ба- лочками I, располагаются в межвитко- вых пространствах винтовой нарезки шнека 12, выступы его винтовой нарезки стягивают трубчатый слой волокон в сторону свободного конца механизма 4 жгутообразования. Трубчатый слой волокон наматывающим устройством 6 растягивается во вращающийся конус 32 смещающихся относительно один другого волокон.

В вершине конуса 32 волокон обра20

25

стержневой нити предполагается ис- 30 пользовать стеклоровинг марки РБТ-13 -840, имеющий линейную плотность 840 текс и прочность не менее 21 кгс. Это позволит от 600-фильерного стеклоплавильного- сосуда перейти к примезуется стеклопряжа 33, имеющая деист- нению 450-фильерного и соответствен- вительную крутку,но на 25-30% уменьшить нагрузку на

На лоток 20 устанавливают паков- механизм жгутообразования, производительность при этом может быть увеличена за счет введения более массивку 21 с внутренней размоткой сердцевинного стеклоровинга, конец которого

с помощью гибкого заправочного стерж- до ного сердцевинного стеклоровинга.

ня проводят через нитенатяжитель 18, канал 19 шлихтрвального устройства 5, нитепроводник 24, полую ось 9 механизма жгутообразования 4 совмещаМинимальная гарантированная про ность пряжи на разрыв будет не мен 21 кгс. Ворсистость пряжи существе но снижается и удовлетворяет треб

ют с трубчатым слоем волокон в момент 5 ваниям потребителя.

схода его с барабана 10 и формирова- Расход сердцевинного стеклоровинга

50

ния вращающегося конуса 32. Дальнейшее движение стеклопряжи осуществляется через отклоняющий ролик 29, жгу- тонатяжитель 30, нитеводитель раскладчика 28 на один из пшинделей 26 наматывающего устройства 6. Стекло- пряжа при этом представляет собой компактный благодаря крутке жгут со слегка ворсистой поверхностью, содер- gg ф о жащей оболочку из хаотически располо-- женных и путанных в олокон и сердцевинный стеклоровинг из однонаправленных волокон.

ria одном рабочем месте в смену составит 25-30 кг, т.е. 1-2 упаковки. Последующая непрерывная подача сердцевинного стеклоровинга обеспечивается подвязкой внутреннего конца очередной паковки. Разброс линейной плотности составит не более 50 текс.

р ла изобретения 1. Способ получения кабельной с теклопряжи путем вытягивания волокон из фильер стеклоплавильного сосуда намоткой на механизм жгутообразова

При прохождении стеклоровинга по каналу 19 шлихтовального устройст- ва 5 на его поверхность известным методом (нанесение роликом, напылением форсунками, центробежным разбрызгиванием, окунанием с отжимом и др.) дозировано наносится шлихта требуемого состава.

Дпя производства кабельной стекло- пряжи в качестве шлихты.используют, полугудрон или состав на основе пет- ролатума. Метод нанесения шлихты за20

25

стержневой нити предполагается ис- 30 пользовать стеклоровинг марки РБТ-13 -840, имеющий линейную плотность 840 текс и прочность не менее 21 кгс. Это позволит от 600-фильерного стеклоплавильного- сосуда перейти к примеМинимальная гарантированная прочность пряжи на разрыв будет не менее 21 кгс. Ворсистость пряжи существенно снижается и удовлетворяет требо

ф о

ria одном рабочем месте в смену составит 25-30 кг, т.е. 1-2 упаковки. Последующая непрерывная подача сердцевинного стеклоровинга обеспечивается подвязкой внутреннего конца очередной паковки. Разброс линейной плотности составит не более 50 текс.

ф о

р ла изобретения 1. Способ получения кабельной с теклопряжи путем вытягивания волокон из фильер стеклоплавильного сосуда намоткой на механизм жгутообразова5.1

ния, стягивания трубчатого слоя волЬ- кон и формирования из них вращающегося конуса с образованием в его вершине стеклопряжи при одновременном на- несешш шлихты на волокна внутри конуса и намотки в паковки, отличающийся тем, что, с целью улучшения качества стеклопряжи и по- вьшхения надежности в работе машины, через центр вращающегося конуса непрерывно подают сердцевинную нить, покрытую слоем шлихты.

2, Машина для получения кабельной йтеклопряжи, включающая стеклопла600600

2900+240

.2900+100 240

Предлагаемая 11-14 450

2900+150408786

вильный сосуд, замасливающее устройство, механизм жгутообразования, смонтированный на полой оси, консоль- g но установленной на onops, узел нанесения шлихты, намоточное устройство и привод, отличающаяся тем, что, с целью улучшения качества стеклопряжи и повьшения надежности в работе машины, она снабжена лотком для размещения паковки сердцевинной нити, а узел нанесения шлихты посред- ством нитепровода соединен с полой осью механизма жгутообразования со стороны опоры.

10

15

2 2

13

18

13-18

10 //

Фа$. Z

| 0 |

|

SU158403A1 | |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для производства штапе-лиРОВАННОй СТЕКлОпРяжи | 1978 |

|

SU793953A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-11-30—Публикация

1986-12-09—Подача