Изобретение относится к производству стекловолокна, в частности для получения непрерывных стеклонитей, и может быть использовано на предприятиях по производству стеклово- локна.

Цель изобретения - повьшение производительности .

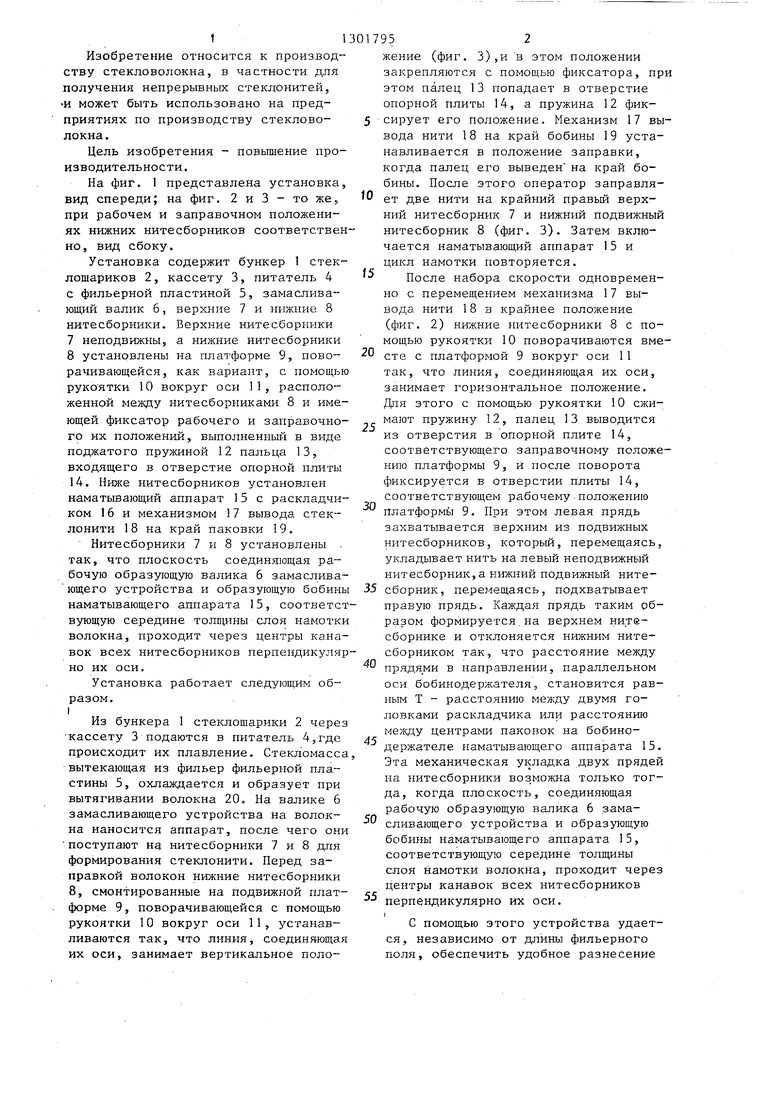

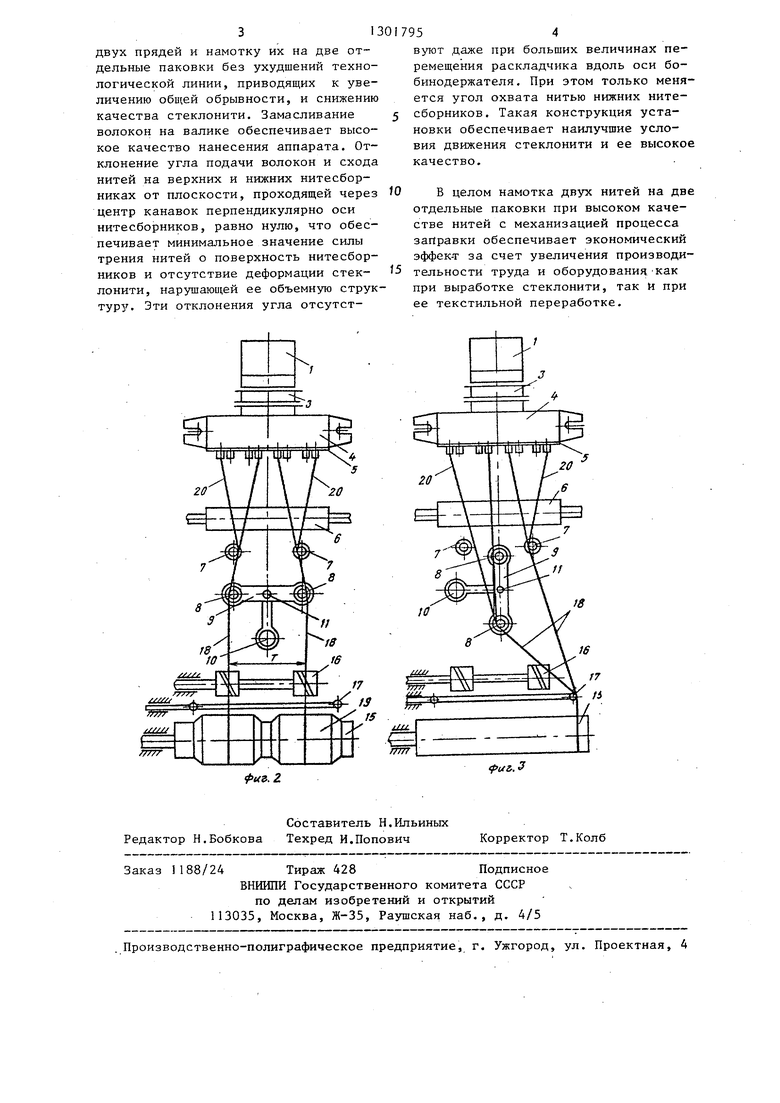

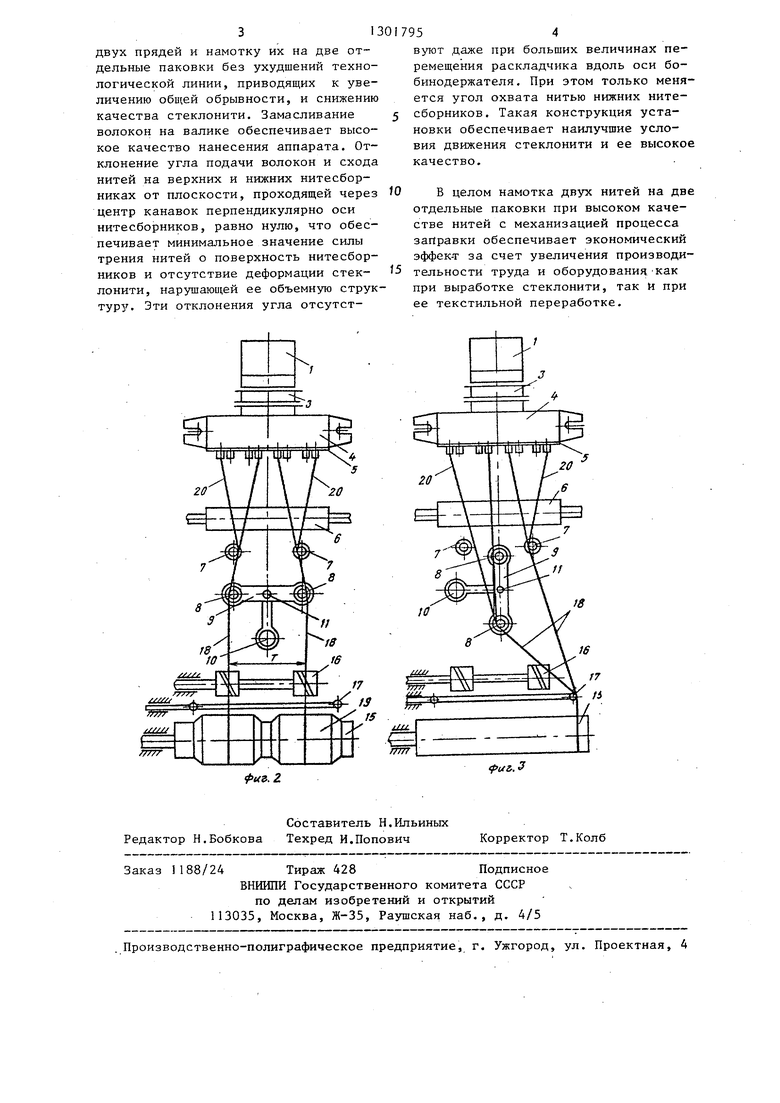

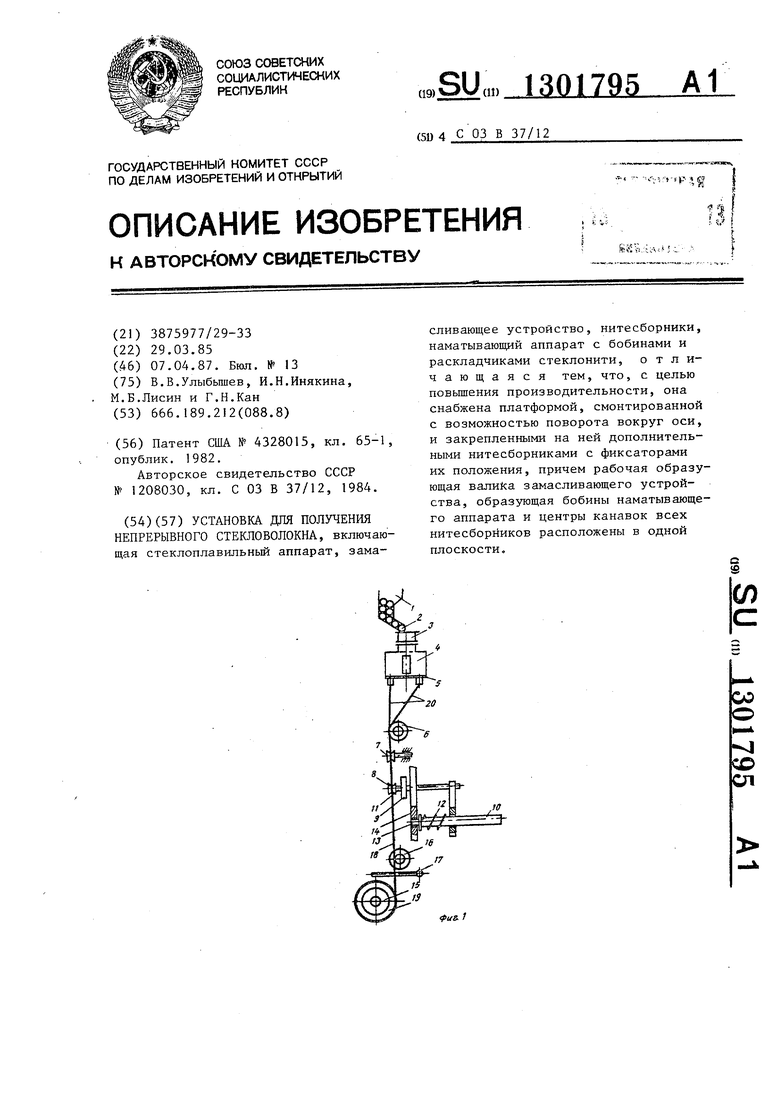

На фиг. 1 представлена установка, вид спереди; на фиг, 2 и 3 - то же, при рабочем и заправочном положениях нижних нитесборников соответственно, вид сбоку.

Установка содержит бункер 1 стек- лошариков 2, кассету 3, питатель 4 с фильерной пластиной 5, замасливающий валик 6, верхние 7 и нижние 8 нитесборники. Верхние нитесборники

7неподвижны, а нижние нитесборники

8установлены на платформе 9, поворачивающейся, как вариант, с помощью рукоятки 10 вокруг оси 11, расположенной между нитесборниками 8 и имеющей фиксатор рабочего и заправочного их положений, выполненный в виде поджатого пружиной 12 пальца 13, входящего в отверстие опорной плиты 14. Ниже нитесборников установлен наматывающий аппарат 15 с раскладчиком 16 и механизмом 7 вывода стеклонити 18 на край паковки 19,

Нитесборники 7 и 8 установлены . так, что плоскость соединяющая рабочую образующую валика 6 замаслива- ющего устройства и образующую бобины наматывающего аппарата 15, соответствующую середине толщины слоя намотки волокна, проходит через центры канавок всех нитесборников перпендикулярно их оси.

Установка работает следующим образом, I

Из бункера 1 стеклошарики 2 через кассету 3 подаются в питатель 4,где происходит их плавление. Стекломасса вытекающая из фильер фильерной пластины 5, охлаждается и образует при вытягивании волокна 20. На валике 6 замасливающего устройства на волок- на наносится аппарат, после чего они поступают Н4 нитесборники 7 и 8 дпя формирования стеклонити. Перед заправкой волокон нижние нитесборники 8, смонтированные на подвижной плат- форме 9, поворачивающейся с помощью рукоятки 10 вокруг оси 11, устанавливаются так, что линия, соединяющая их оси, занимает вертикальное поло

0

5

5

5 0 5

0

0

жение (фиг. 3),и в этом положении закрепляются с помощью фиксатора, при этом палец 13 попадает в отверстие опорной плиты 14, а пружина 12 фиксирует его положение. Механизм 17 вывода нити 18 на край бобины 19 устанавливается в положение заправки, когда палец его выведен на край бобины. После этого оператор заправляет две нити на крайний правый верхний нитесборник 7 и нижнрш подвижный нитесборник 8 (фиг. 3). Затем включается наматывающий аппарат 15 и цикл намотки повторяется.

После набора скорости одновременно с перемещением механизма 17 вывода нити 18 в крайнее положение (фиг, 2) нижние нитесборники 8 с помощью рукоятки 10 поворачиваются вместе с платформой 9 вокруг оси 11 так, что линия, соединяющая их оси, занимает горизонтальное положение, Дпя этого с помощью рукоятки 10 сжимают пружину 12, палец 13 выводится из отверстия в опорной плите 14, соответствующего заправочному положению платформы 9, И после поворота фиксируется в отверстии плиты 14, соответствующем рабочему положению платформы 9. При этом левая прядь захватывается верхним из подвижных нитесборников, который, перемещаясь, укладывает нить на левый неподвижный нитесборник,а нижний подвижный нитесборник, перемещаясь, подхватывает правую прядь. Каждая прядь таким образом формируется,на верхнем ните- сборнике и отклоняется нижним ните- сборником так, что расстояние между прядями в направлении, параллельном оси бобинодержателя5 становится рав- вым т - расстоянию между двумя головками раскладчика или расстоянию между центрами паковок на бобино- держателе наматывающего аппарата 15. Эта механическая укладка .двух прядей на нитесборники возможна только тогда, когда плоскость, соединяющая рабочую образующую валика 6 замасливающего устройства и образующую бобины наматывающего аппарата 15, соответствующую середине толщины слоя намотки волокна, проходит через центры канавок всех нитесборников перпендикулярно их оси,

С помощью этого устройства удается, независимо от длины фильерного поля, обеспечить удобное разнесение

двух прядей и намотку их на две отдельные паковки без ухудшений технологической линии, приводящих к увеличению общей обрывности, и снижению качества стеклонити. Замасливание волокон на валике обеспечивает высокое качество нанесения аппарата. Отклонение угла подачи волокон и схода нитей на верхних и нижних нитесбор- никах от плоскости, проходящей через центр канавок перпендикулярно оси нитесборников, равно нулю, что обеспечивает минимальное значение силы трения нитей о поверхность нитесборников и отсутствие деформации стеклонити, нарушающей ее объемную структуру. Эти отклонения угла отсутст17954

вуют даже при больших величинах перемещения раскладчика вдоль оси бо- бинодержателя. При этом только меняется угол охвата нитью нижних нитесборников. Такая конструкция установки обеспечивает наилучшие условия движения стеклонити и ее высокое качество.

В целом намотка двух нитей на две отдельные паковки при высоком качестве нитей с механизацией процесса заправки обеспечивает экономический эффек-т за счет увеличения производительности труда и оборудованиякак при выработке стеклонити, так И при ее текстильной переработке.

Л

фиг.2

/3

iLU. /7777

фаг-.З

Составитель Н.Ильиных Редактор Н.Бобкова Техред И.Попович

Заказ 1188/24 Тираж 428Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

..Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Т.Колб

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования нити из термопластичного материала | 1982 |

|

SU1071583A1 |

| Устройство для замасливания волокон из термопластичного материала | 1984 |

|

SU1146285A1 |

| Способ намотки стеклонити | 1973 |

|

SU561701A1 |

| Устройство для определения времени намотки стеклонити на бобину | 1980 |

|

SU925884A1 |

| Устройство для изготовления непрерывного стекловолокна | 1982 |

|

SU1073190A1 |

| Способ получения кабельной стеклопряжи и машина для его осуществления | 1986 |

|

SU1440878A1 |

| Устройство для получения нитей из расплава | 1980 |

|

SU895939A1 |

| Устройство для намотки стеклонити на оправку | 1975 |

|

SU867656A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ (В ОСНОВНОМ СТЕКЛЯННЫХ И БАЗАЛЬТОВЫХ) НИТЕЙ С ЭЛЕКТРОПРОВОДЯЩИМ ПОКРЫТИЕМ | 2022 |

|

RU2796960C1 |

| Полуавтоматическая линия для производства стеклопластиковых изделий методом намотки | 1975 |

|

SU729075A1 |

| Патент США № 4328015, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Установка для получения непрерывных нитей из стекломассы | 1984 |

|

SU1208030A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-04-07—Публикация

1985-03-29—Подача