Изобретение относится к способам получения волокнистых целлюлозных полуфабрикатов и предназначено для использования в целлюлозно-бумажной и смежных с ней отраслях промьпплен- ности.

Целью изобретения является повышение избирательности процесса делиг нификации при одновременном снижен1йи энергетических затрат.

Предлагаемьй способ получения целлюлозного полуфабриката осуществляют путем варки целлюлозосодержащего сырья в водно-спиртовой среде в при сутствии молекулярного кислорода, количество которого, задаваемое на варку, составляет 13,7-22,2% от массы исходного абсолютно сухого целлюлозосодержащего сырья.

Варку осуществляют при объемном соотношении низшего алифатического спирта и воды соответственно (об.%): 60-80 и 40-20, при 135-160 С и жидкостном модуле. 5-10. .

В качестве низшего.алифатического

j спирта используют метанол, этанол или пропанол. Эти растворители могут регенерироваться после варки,-а лигнин может быть осажден из варочной жидкости и далее использован для переработки.

Изобретение иллюстрируется следующими примерами,

П р и м е р ы: 1-.6. ТОО г щепы . (в пересчете на абс.сухую древесину - а.с.д.) загружают в 2-литровый качающийся автоклав, заливают приготовленной варочной жидкостью (пропанол- 1 - вода) и подают кислород. Автоклав вставляют в рубашку с обогревом. Далее ведут подъем температуры и осуществляют стоянку при необходимой температуре. После варки автоклав быстро охлаждают, древесный остаток отделяют от варочной жидкости и разделяют на волокно промывной водой на сетке с размером ячеек 1 мм. Остаток на сетке относят к непровару Сваренную таким образом целлюлозу сушат на воздухе.

Прим е р.ы 7-10. Варку и анаЛИЗ целлюлозного полуфабриката задут так же, как и в примерах 1-6, но в качестве низшего алифатического спирта. берут пропанол-2 (изопропанол), метанол, этанол. Условия обработки и показатели целевого продукта пред7 ставлены в таблице.

Пример 11. 140 г еловой щепы (в пересчете на а.с.д.) загружают в 2-литровый качающийся автоклав, заливают варочной жидкостью, состоящей из 400 мл воды и 600 мл зтанола, добавляют 1,8 г серной кислоты. Варку проводят без добавления кислорода .

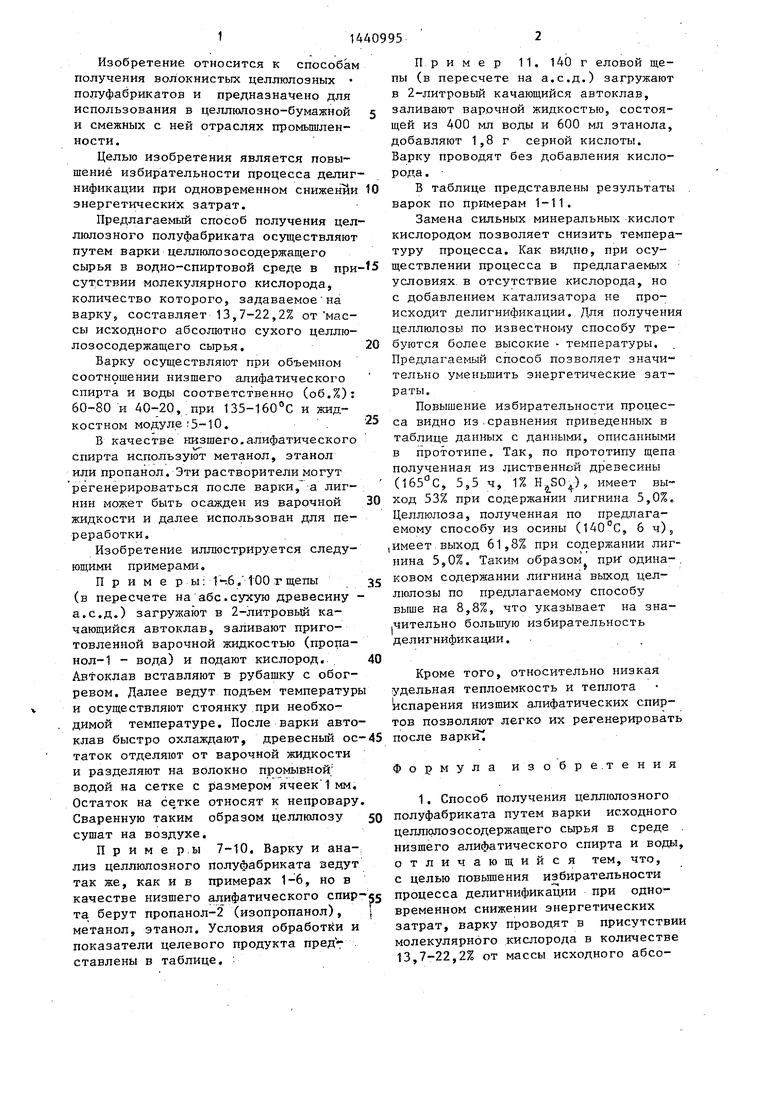

В таблице представлены результаты варок по примерам 1-11.

Замена сильных минеральных кислот кислородом позволяет снизить температуру процесса. Как видно, при осуществлении процесса в предлагаемых условиях, в отсутствие кислорода, но с добавлением катализатора не происходит делигнификации., Для получени целлюлозы по известному способу требуются более высокие - температуры. Предлагаемый способ позволяет значительно уменьшить энергетические затраты.

Повышение избирательности процесса видно из.сравнения приведенных в таблице данных с данными, описанными в прототипе. Так, по прототипу щепа полученная из лиственней древесины (165°С, 5,5 ч, 1% ), имеет выход 53% при содержании лигнина 5,0%, Целлюлоза, полученная по предлагаемому способу из осины (, 6 ч), ,имеет.выход 61,8% при содержании лигнина 5,0%. Таким образом приг одинаковом содержании лигнина выход целлюлозы по предлагаемому способу выше на 8,8%, что указывает на зна- .чительно большую избирательность делигнификации.

Кроме того, относительно низкая удельная теплоемкость и теплота гспарения низших алифатических спиртов позволяют легко их регенерировать после варкий

Формула изобре.тения

1. Способ получения целлюлозного полуфабриката путем варки исходного целлюлозосодержащего сырья в среде низшего алифатического спирта и воды отличающийся тем, что, с целью повьшзения избирательности процесса делигнификации при одновременном снижении энергетических затрат, варку проводят в присутстви молекулярного кислорода в количестве 13,7-22,2% от массы исходного абсо31440995

лютно сухого целлюлозосодержащегоfo6.%lt 60-80 и 20-40 и жидкостном

сырья при 135-160 с.

2. Способ по п. 1, отличающийся тем, что варку проводят при соотношении низшего алифатк- шего алифатического спирта исполь- ческого спирта и воды соответственно, зуют метанол, этанол или пропанол.

модуле 5-1U.

3. Способ по п. 1, о т л и ч а rain и и с я тем, что в качестве низ-

6.%lt 60-80 и 20-40 и жидкостном

шего алифатического спирта исполь- зуют метанол, этанол или пропанол.

модуле 5-1U.

3. Способ по п. 1, о т л и ч а rain и и с я тем, что в качестве низ-

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 2012 |

|

RU2513387C2 |

| Способ получения целлюлозного полуфабриката | 1986 |

|

SU1397581A1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1989 |

|

SU1694752A1 |

| Способ получения целлюлозы | 1990 |

|

SU1721152A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2000 |

|

RU2158326C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 2001 |

|

RU2181807C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1999 |

|

RU2150538C1 |

| Способ получения целлюлозы | 1988 |

|

SU1601258A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 1992 |

|

RU2037000C1 |

| Способ получения волокнистого полуфабриката | 1988 |

|

SU1608275A1 |

Изобретение относится к области целлюлозно-бумажной промышленности и позволяет повысить избиратель ность процесса делигннфикации при одновременном снижении энергетических затрат. Целлюлозньш полуфабрикат получают путем варки целлюлозосодер- жащего сырья к водно-спиртовой среде в присутствии молекулярного кислорода в количестве 13,7-22,2% от массы исходного абсолютно сухого сырья при 135-160°С. Варку ведут при объемном , соотношении низшего алифатического спирта и воды соответственно 60-80 и 20-40 об.% и жидкостном модуле 5-10. В качестве алифатического спирта используют метанол, этанол или пропанол. 2 з.п. ф-лы. 1 табл.

1 1,0 140 5,0

20,0 Пропанол-1:вода Осина 60:40

1,0

0,5

135 160

6,0 4,0

13,7

То же

То ж

1,0 155 2,5

20,0 Пропанол-1:вода Ель 80:20

21,4 Пропанол-1:вода 60:40

Осина

То же

Ель

1061,85,0 1,1

763,17,0

1048,09,6

1048,65,5 0,1

| Патент США № 3585104, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Химия древесины, 1984, № 6, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Sarkanen K.V. | |||

| Acid - catalyred delignification of lignocellulosies in organic solvents | |||

| Progress in biomass conversion, 198D, v | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

Авторы

Даты

1988-11-30—Публикация

1987-01-04—Подача