Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано для производства целлюлозы, бумаг и картона различного назначения.

Известен способ получения целлюлозного полуфабриката путем варки древесной щепы в варочной жидкости, содержащей органическую кислоту, окислитель - пероксид водорода и катализатор - серную кислоту [SU 761647, 07.09.80]. Способ обладает следующими недостатками: низкое содержание целлюлозы в целлюлозном полуфабрикате (50-65%), значительный расход перекиси водорода (297-313%), повышенный расход сернокислотного катализатора (4,5%) по отношению к сырью, что приводит к значительному загрязнению сточных вод.

Наиболее близким к заявляемому изобретению является одностадийный способ получения целлюлозного полуфабриката путем варки древесной щепы осины в варочной жидкости, содержащей органическую кислоту и окислитель - пероксид водорода. Варку проводят в присутствии катализатора - серной кислоты [RU 2150538, 10.06.2000] . Недостатком данного способа является: применение сернокислотного катализатора, который способствует деструкции углеводов древесины и снижает содержание целлюлозы в целлюлозном полуфабрикате, значительная продолжительность варки (до 5 часов), высокий процент расхода катализатора (2% от массы древесины), а также загрязнение сточных вод серной кислотой.

Цель изобретения - улучшение качества целлюлозного полуфабриката за счет повышения в нем содержания целлюлозы путем замены сернокислотного катализатора на экологически чистый катализатор - диоксид титана (TiO2), снижение доли катализатора в варочном растворе, повышение селективности процесса делигнификации и сокращение продолжительности варки. Технический результат изобретения - повышение экологической чистоты процесса за счет применения катализатора ТiO2.

Поставленная цель достигается тем, что в предлагаемом способе получения целлюлозного полуфабриката путем варки древесной щепы в растворе, содержащем уксусную кислоту, перекись водорода и катализатор, согласно изобретению в качестве катализатора используют диоксид титана (TiO2) в количестве 0.5-1% от массы абсолютно сухой древесины в варочном растворе с мольным соотношением Н2O2/СН3СООН=0.5 при гидромодуле 15:1, температуре 120-130oС в течение 2-3 ч.

Сопоставительный анализ показывает, что отличительным от прототипа признаком является использование в качестве катализатора - диоксида титана (TiO2), в прототипе - серной кислоты. Диоксид титана (TiO2) в окислительных системах генерирует перокси-частицы, которые селективно окисляют лигнин, переводя его в растворимое состояние. Замена сернокислотного катализатора на диоксид титана позволяет значительно снизить деструкцию углеводов древесины, повысить селективность процесса делигнификации, а следовательно, увеличить содержание целлюлозы и улучшить качество целлюлозного полуфабриката. Кроме того, использование в качестве катализатора диоксида титана позволяет снизить долю катализатора в варочном растворе, сократить продолжительность варки и улучшить экологическую чистоту процесса.

Предлагаемый способ подтверждается конкретными примерами.

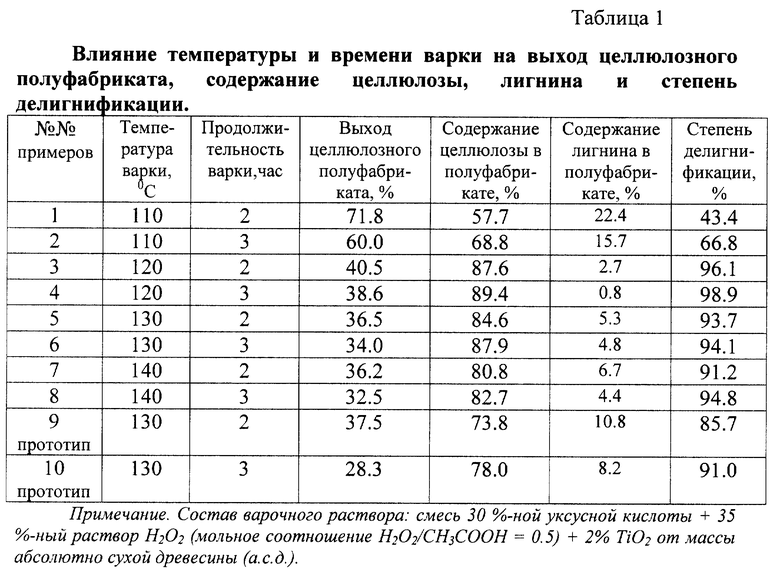

Пример 1. 10 г абсолютно сухих опилок древесины пихты (фракция от 2 до 5 мм) помещают в автоклав и заливают варочным раствором, состоящим из 123 мл 30%-ного раствора уксусной кислоты, 27 мл 35%-ного раствора перекиси водорода (мольное соотношение Н2O2/СН3СООН равно 0.5) и 0.2 г TiO2 (2% от массы абсолютно сухой древесины). Гидромодуль варки 15:1. Варку проводят при температуре 110 oС в течение 2-х часов. После варки полученный целлюлозный полуфабрикат промывают горячей водой на вакуумном фильтре до нейтральной среды и сушат при температуре 105±0.8oС до постоянного веса. Выход целлюлозного полуфабриката составляет 71.8%, содержание в нем целлюлозы 57.7%, лигнина 22.4%, степень делигнификации 43.4% (табл.1).

Пример 2. Варку проводят в тех же условиях, что и в примере 1, но при продолжительности 3 часа. Выход целлюлозного полуфабриката снижается до 60.0%, содержание целлюлозы составляет 68.8%, лигнина 15.7%, степень делигнификации 66.8% (табл.1).

Примеры 3-4. Варку проводят при температуре 120oС при том же составе варочного раствора, что и примерах 1-2. При продолжительности варки 2 и 3 часа выход целлюлозного полуфабриката соответственно составляет 40.5 и 38.6%, содержание целлюлозы составляет 87.6 и 89.4%, лигнина 2.7 и 0.8%, степень делигнификации 96.1 и 98.9% (табл.1).

Примеры 5-6. Варку проводят при температуре 130oС при том же составе варочного раствора, что и в примерах 1-2. Выход целлюлозного полуфабриката, содержание в нем целлюлозы, лигнина, а также степень делигнификации представлены в таблице 1.

Примеры 7-8. Варку проводят при температуре 140oС при том же составе варочного раствора, что и в примерах 1-2. Выход целлюлозного полуфабриката, содержание в нем целлюлозы, лигнина, а также степень делигнификации представлены в таблице 1.

Анализ результатов таблицы 1 показывает, что варку при температуре 110oС (примеры 1-2) проводить нецелесообразно, так как в целлюлозном полуфабрикате появляется "непровар", степень делигнификации низкая и составляет (43.4-60.8%) соответственно для 2- и 3-часовых варок.

Для получения целлюлозного полуфабриката с содержанием целлюлозы 87.0-89.4%, лигнина 0.8-5.3% и степенью делигнификации 93.0-98.9% варку древесины пихты следует проводить при температуре 120-130oС.

Варка при температуре 140oС приводит к тому, что в целлюлозном полуфабрикате начинает увеличиваться содержание лигнина за счет побочных реакций конденсации с участием продуктов деструкции, приводящих к образованию так называемого "псевдолигнина".

Примеры 9-10 (прототип). Варку древесины пихты проводят при температуре 130 oС по условиям прототипа. Выход целлюлозного полуфабриката, содержание в нем целлюлозы, лигнина и степень делигнификации представлены в таблице 1. Из представленных данных следует, что варка древесины пихты в условиях прототипа дает значительно худшие результаты, чем предлагаемый способ.

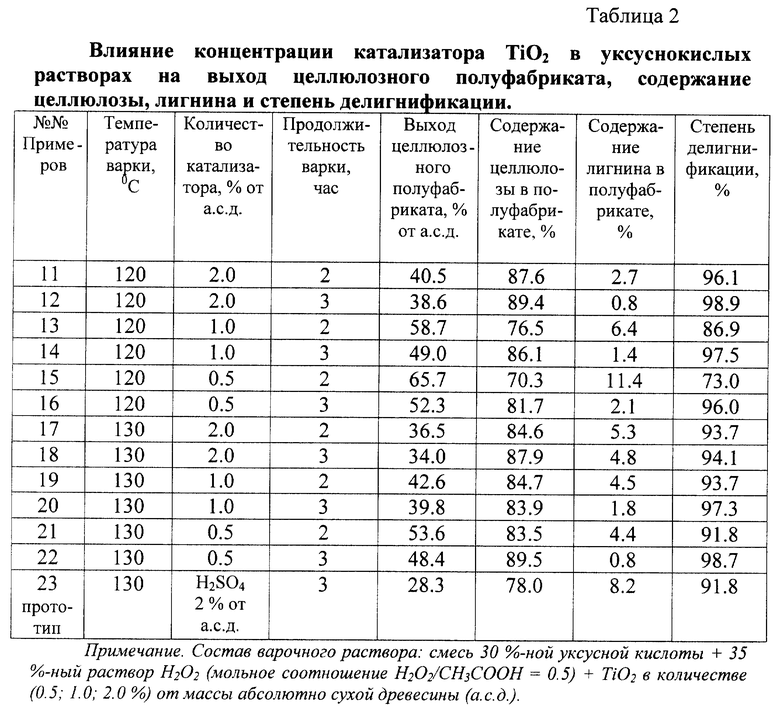

Примеры 11-22. Варку проводят в тех же условиях, что и в примерах 3-6. Отличия состоят в том, что концентрация катализатора TiO2 в варочном растворе берется в количествах, приведенных в таблице 2. Из таблицы 2 видно, что наибольший эффект влияния количества катализатора TiO2 на качество целлюлозного полуфабриката наблюдается при его содержании в варочном растворе 0.5% от массы абсолютно сухой древесины при температуре 130oС. При этом получают целлюлозный полуфабрикат с выходом 48.4%, содержанием в нем целлюлозы 89.5%, лигнина 0.8% и степенью делигнификации 98.7% (табл.2).

Использование катализатора TiO2 в количествах 2% и более от массы а.с.д. становится неэффективным из-за снижения выхода целлюлозного полуфабриката (менее 40.0%), хотя степень делигнификации может оставаться высокой. Так при температуре варки 120oС она составляет 96.1-98.9%, а при 130oС 93.7-94.1% (см. табл.2).

Таким образом, для получения целлюлозного полуфабриката с выходом до 65.7% и высоким содержанием в нем целлюлозы (до 89.5%) варку древесины пихты следует проводить в варочном растворе с катализатором TiO2, взятым в количестве 0.5-1.0% от массы абсолютно сухой древесины. Оптимальным является использование TiO2 в количестве 0.5% от массы а.с.д. (пример 22) при температуре 130oС (см. табл.2).

Пример 23 (прототип). Варку проводят в варочном растворе с сернокислотным катализатором по условиям прототипа. Выход целлюлозного полуфабриката, содержания в нем целлюлозы, лигнина и степень делигнификации представлены в таблице 2. Из представленных данных следует, что варка в условиях прототипа дает значительно худшие результаты по сравнению с предлагаемым способом.

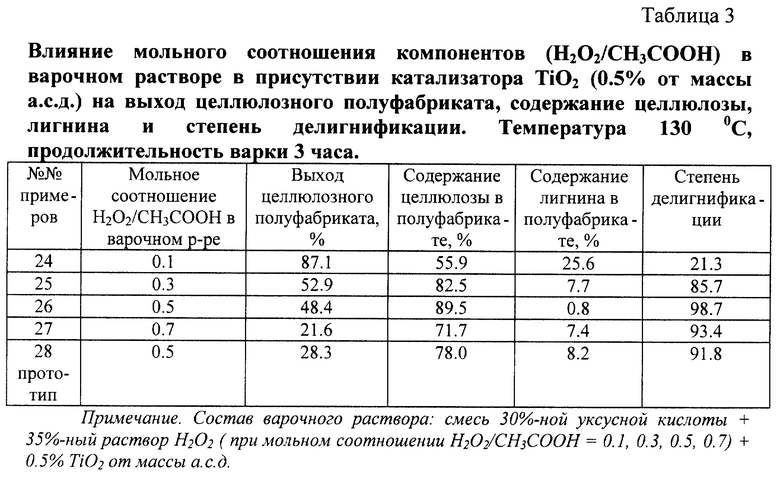

Примеры 24-27. Варку проводят в тех же условиях, что и в примере 22. Отличия состоят в том, что мольное соотношение пероксида водорода к уксусной кислоте в варочном растворе берется в количествах, указанных в таблице 3. При этом получается целлюлозный полуфабрикат с выходом от 21.6 до 87.1%, содержанием целлюлозы от 55.9 до 89.5%, лигнина от 25.6 до 0.8% и степенью делигнификации от 21.3 до 98.7% соответственно (см.табл.3).

При использовании варочного раствора с мольным соотношением Н2О2/СН3СООН= 0.1 (пример 24) варка становится неэффективной из-за низкой (21.3%) степени делигнификации (табл.3).

Использование варочного раствора с мольным соотношением Н2О2/СН3СООН=0.7 (пример 27) приводит к низкому выходу целлюлозного полуфабриката (21.6%) из-за значительного окислительного разрушения целлюлозы. Степень делигнификации продукта остается высокой и составляет 93.4% (см. табл.3).

Таким образом, данные таблицы 3 показывают, что для получения целлюлозного полуфабриката с выходом 48.4-52.9%, высоким содержанием целлюлозы 82.5-89.5%, низким содержанием лигнина 0.8-7.7% и высокой степенью делигнификации (85.7-98.7%) варку древесины пихты следует проводить в варочных растворах с мольным соотношением компонентов Н2О2/СН3СООН, равным 0.3-0.5. Наиболее оптимальным является мольное соотношение Н2O2/СН3СООН, равное 0.5 (пример 26), при этом степень делигнификации древесины достигает 98.7%. (см. табл.3).

Пример 28 (прототип). Варку проводят по условиям прототипа. Выход целлюлозного полуфабриката, содержание целлюлозы, лигнина и степень делигнификации древесины представлены в таблице 3. Варка в условиях прототипа дает значительно худшие результаты по сравнению с предлагаемым способом.

Примеры 29-31. Варку проводят при тех же условиях, что и в примере 26. Отличия состоят в том, что варки проводятся при значениях гидромодуля, указанных в таблице 4. При этом получается целлюлозный полуфабрикат с выходом от 48.4 до 55.6% с содержанием целлюлозы от 59.6% до 89.5%, лигнина от 0.8 до 29.8% и степень делигнификации от 41.7 до 98.7%. Наилучшие результаты получаются при гидромодуле варки 15:1 (пример 31, таблица 4). Варка при гидромодулях 10:1 и 7.5:1 дает целлюлозный полуфабрикат с большим содержанием лигнина (22.0 и 29.8%) и низкой степенью делигнификации (57.9 и 41.7%).

Примеры 32-33 (прототипы). Варку проводят по условиям прототипа. Выход целлюлозного полуфабриката, содержание целлюлозы, лигнина и степень делигнификации древесины представлены в таблице 4.

Варка в условиях прототипа дает значительно худшие результаты по сравнению с предлагаемым способом.

Таким образом, предлагаемый способ получения целлюлозного полуфабриката из хвойной древесины имеет следующие преимущества по сравнению с прототипом:

- Повышение содержания целлюлозы в целлюлозном полуфабрикате до 89.5% (в прототипе 86.4%).

- Повышение степени делигнификации древесины до 98.7% (в прототипе 87.2%).

- Замена сернокислотного катализатора на диоксид титана (TiO2).

- Снижение содержания доли катализатора в варочном растворе до 0,5% по отношению к сырью (в прототипе 2,0%).

- Снижение продолжительности варки до 2-3 часов (в прототипе 2-5 часов).

- Повышение экологической чистоты процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 2003 |

|

RU2217537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА ИЗ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ | 2004 |

|

RU2251602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1999 |

|

RU2150538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2547689C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2203995C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2000 |

|

RU2158326C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2015 |

|

RU2590882C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2012 |

|

RU2490384C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНИНОВОГО СОРБЕНТА | 2011 |

|

RU2471550C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2000 |

|

RU2172369C1 |

Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано для производства целлюлозы, бумаг и картона различного назначения. Варку древесной щепы осуществляют в варочном растворе. Варочный раствор содержит уксусную кислоту, перекись водорода с мольным соотношением Н2О2/СН3СООН= 0,5 и катализатор - диоксид титана (TiO2) в количестве 0,5-1% от массы абсолютно сухой древесины. Процесс ведут при гидромодуле 15:1, температуре 120-130oС в течение 2-3 ч. Техническим результатом является улучшение качества целлюлозного полуфабриката, замена серно-кислотного катализатора на экологически чистый катализатор - диоксид титана (TiO2), повышение селективности процесса и сокращение продолжительности варки. 4 табл.

Способ получения целлюлозного полуфабриката путем варки древесной щепы при температуре 120-130oС в варочном растворе, содержащем пероксид водорода, уксусную кислоту, с мольным соотношением Н2О2/СН3СООН= 0,5 и катализатор, отличающийся тем, что в качестве катализатора используют диоксид титана (TiO2) в количестве 0,5-1% от массы абсолютно сухой древесины при гидромодуле 15: 1 и продолжительности варки 2-3 ч.

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1999 |

|

RU2150538C1 |

| SU 761647 А, 30.09.1980 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГ | 1993 |

|

RU2042004C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА ИЗ ДРЕВЕСИНЫ ЛИСТВЕННЫХ ПОРОД | 1992 |

|

RU2092641C1 |

| DE 3445132 А1, 12.06.1986 | |||

| US 3553076 А, 05.01.1971 | |||

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ТУРБОРЕАКТИВНЫХ ДВИГАТЕЛЕЙ ОТ ЗАСАСЫВАНИЯ ПОСТОРОННИХ ПРЕДМЕТОВ ПРИ ВЗЛЕТЕ И ПОСАДКЕ САМОЛЕТА | 1970 |

|

SU325891A2 |

Авторы

Даты

2002-04-27—Публикация

2001-07-13—Подача