Переработка сернистого газа с повышенным содержанием двуок;:си серы имеет большое нрактическое значение, так как мощность промышленных сернокислотных установок возрастает пропорционально увеличению концентрации сернистого ангидрида в перерабатываемом газе. Однако в суш,ествуюш,их контактных аппаратах с фильтруюш,им (неподвижным) слоем катализатора переработка газа с содержанием двуокиси серы выше 7,5-8% представляет большие затруднения.

Способ и аппараты для окисления SOa в кипящем слое катализатора известны.

Для стабилизации работы контактных узлов предлагается способ предварительного частичного окисления сернистого газа с повЕяшенным или резко меняющимся содержанием SO2 в одно- или двухполочном форконтактком аппарате с кипящим слоем катализатора.

При испытании опытно-промышленного двухполочного аппарата со взвешенным слоем ванадиевого катализатора на нормальном и на концентрированном газе было установлено, что усредненные степени превращения при переработке концентрированного газа со средним содержанием сернистого ангидрида 12% составляют: на первой полке 79% (при 560° и V - 2160) и на двух полках 86% (при V 1310 и температуре на второй полке 500°),

газа -объемная скорость.

мЗ катализатора час

При газе с меньшей концентрацией сернистого ангидрида достигнуты степени превращения на двух полках свыше 90%. Газ после контактного аппарата со взвешенным слоем направлялся для доработки на последнюю полку существующего контактного аппарата с неподвижными слоями катализатора.

№ 144158-2 -

В результате испытаний и проведенных лабораторных анализов установлено сохранение активности катализатора после его обработки концентрированным газом и отсутствие обеднения катализатора нятиокисью ванадия и ее миграции по ходу газового потока.

Аппарат был испытан также в условиях резкого колебания концентрации сернистого газа от 4% до 13%. При этом усредненные степени превращения составили: на первой полке 75% (при 515° и К 2000) и на двух полках 88,5% (при 490° и I/ 1240). Испытания показали устойчивую работу аппарата в таких неблагоприятных условиях и, следовательно, целесообразность его использования в сернокислотных установках, работающих на отходящих газах цехов обжига сульфидных руд на заводах цветной металлургии.

Лабораторными исследованиями установлено, что в многополочном, аппарате со взвешеннылгн слоями катализатора степень превращения может быть увеличена. Согласно экспериментальным данным и аналитическим расчетам для достижения 98%-ного контактирования при оптимальном режиме необходимо не менее 4 полок.

Новым в предложении является использование способа окисления SO2 в кипящем слсе катализатора для предварительного частичного окисления SOa при переработке концентрированных газов или газов с резко меняющимся содержанием ЗОзОтличительным признаком способа является применение указанного одно- или двухиолочного аппарата со взвещенным слоем катализатора для предварительного окисления сернистого газа на 70-90%, что позволяет при переработке концентрированного газа увеличить мощность существующих сернокислотных цехов в 1,4-1,6 раза и улучщить работу сернокислотных установок, работающих на газе с резко изменяющейся концентрацией.

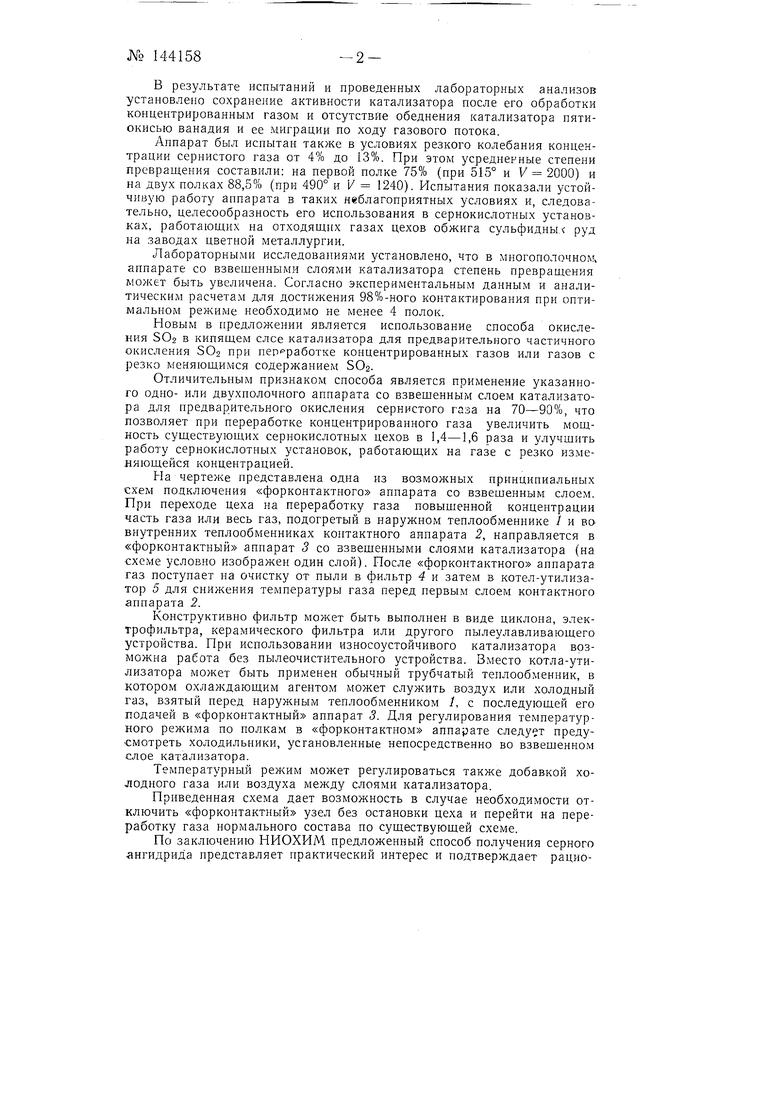

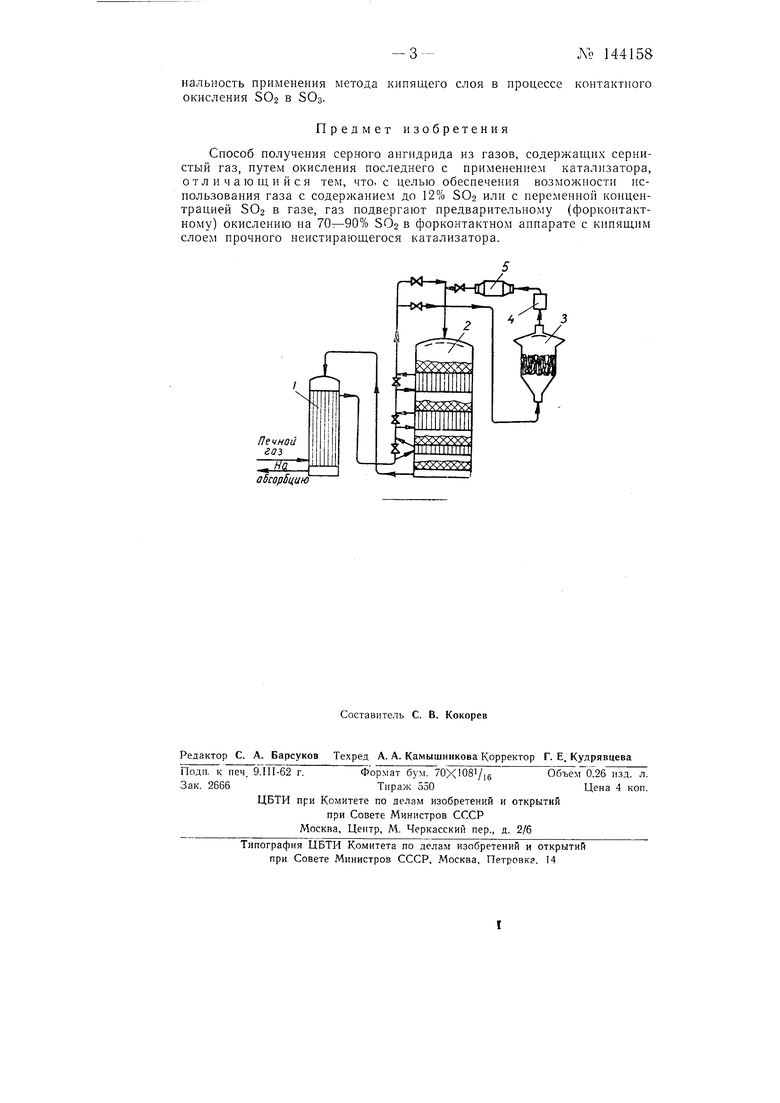

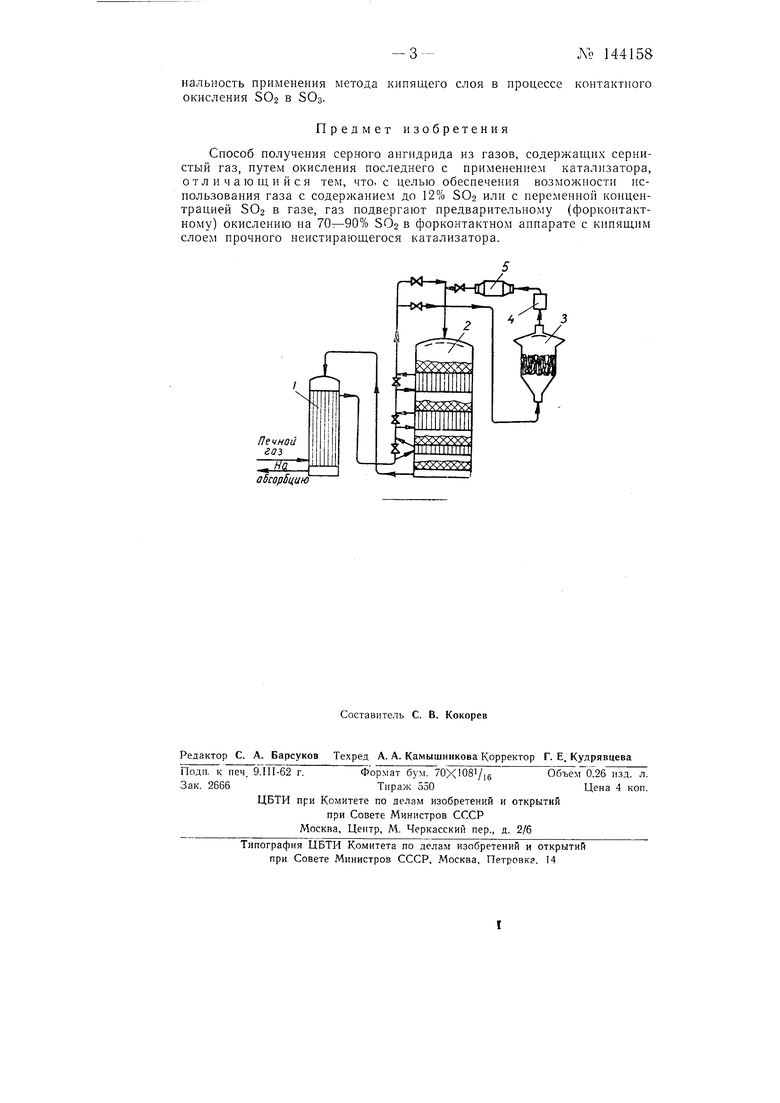

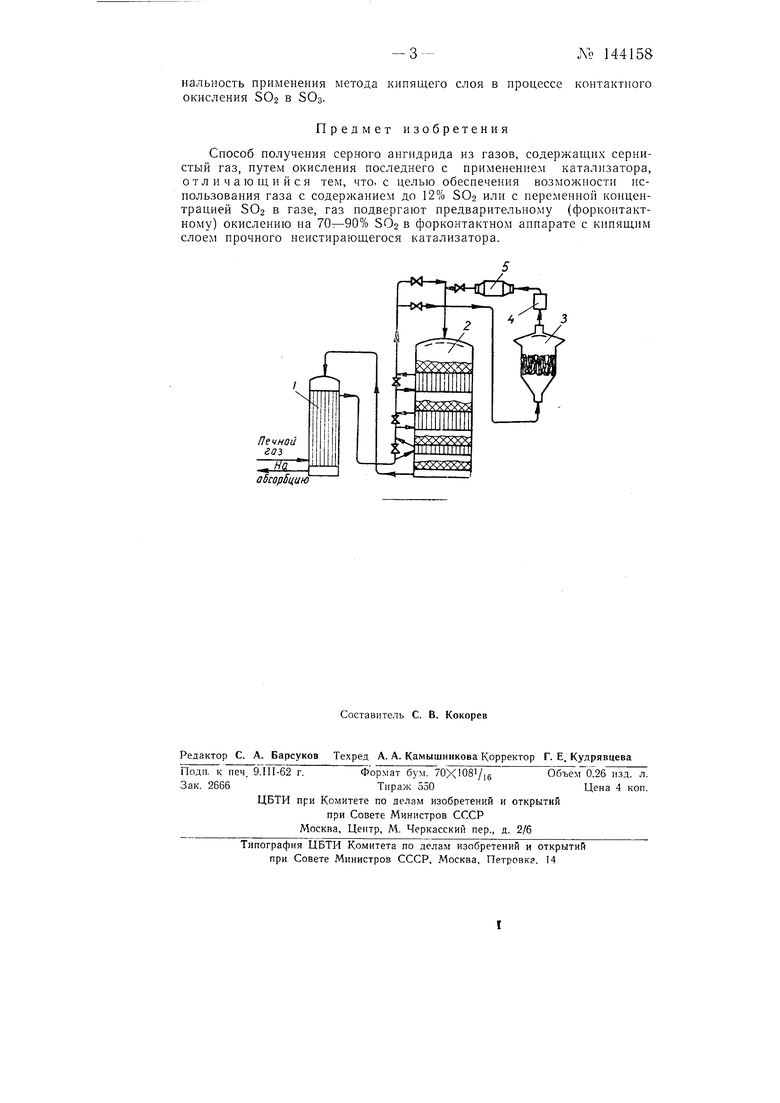

На чертеже представлена одна из возмонсных принципиальных схем подключения «форконтактного аппарата со взвещенным слоем. При переходе цеха на переработку газа повыщенной концентрации часть газа или весь газ, подогретый в наружном теплообменнике ) и во внутренних теплообменниках контактного аппарата 2, направляется в «форконтактный аппарат 3 со взвещенными слоями катализатора (на схеме условно изображен один слой). После «форконтактного аппарата газ поступает на очистку от пыли в фильтр 4 и затем в котел-утилизатор 5 для снижения температуры газа перед первым слоем контактного аппарата 2.

Конструктивно фильтр может быть выполнен в виде циклона, электрофильтра, керамического фильтра или другого пылеулавливающего устройства. При использовании износоустойчивого катализатора возможна работа без пылеочистительного устройства. Вместо котла-утилизатора может быть применен обычный трубчатый теплообменник, в котором охлаждающим агентом может служить воздух или холодный газ, взятый перед наружным теплообменником Д с последующей его подачей в «форконтактный аппарат 3. Для регулирования температурного режима по полкам в «форконтактном аппарате следует предусмотреть холодильники, усгановленные непосредственно во взвешенном слое катализатора.

Температурный режим может регулироваться также добавкой холодного газа или воздуха между слоями катализатора.

Приведенная схема дает возможность в случае необходимости отключить «форконтактный узел без остановки цеха и перейти на переработку газа нормального состава по существующей схеме.

По заключению НИОХИМ предложенный способ получения серного ангидрида представляет практический интерес и подтверждает рациональность применения метода кипящего слоя в процессе контактного окисления S02 в SOs.

Предмет изобретения

Способ получения серного ангидрида из газов, содержащих сернистый газ, путем окисления последнего с применен1 ем катал1 затора, отличающийся тем, что. с целью обеспечения возможности использования газа с содерл анием до 12% SO2 или с переменной концентрацией SO2 в газе, газ подвергают предварительному (форконтактному) окислению па ЗОз в форконтактном аппарате с кипящим слоем прочного неистирающегося катализатора.

абсорбцию

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1967 |

|

SU194778A1 |

| СПОСОБ ОКИСЛЕНИЯ SO В SO В НЕСТАЦИОНАРНОМ РЕЖИМЕ ПРИ ПЕРЕРАБОТКЕ НИЗКОКОНЦЕНТРИРОВАННЫХ СЕРНИСТЫХ ГАЗОВ | 2014 |

|

RU2577373C2 |

| Способ получения серной кислоты | 1975 |

|

SU644726A1 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛЫХ ГАЗОВ, СОДЕРЖАЩИХ СЕРОВОДОРОД И АММИАК | 2013 |

|

RU2556935C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1991 |

|

RU2036132C1 |

| Способ переработки отходящих газов медного производства | 1989 |

|

SU1693103A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА СЕРЫ И СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2826252C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1993 |

|

RU2040465C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО СЕРНИСТОГО АНГИДРИДА | 2019 |

|

RU2711642C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРИРОВАННОГО СЕРНИСТОГО ГАЗА | 1999 |

|

RU2174945C2 |

Авторы

Даты

1962-01-01—Публикация

1961-04-06—Подача