/7

13

оо

О5 О5

00

11

Изобретение относится к станке- строению и может быть использовано в гибких станочных системах в качестве направляющего устройства для осевых инструментов типа сверл, зенкеров и разверток, а также борштанг расточных станков.

Целью изобретения является расширение технологических возможностей путем обеспечения беззазорного направления инструментов различных диаметров.

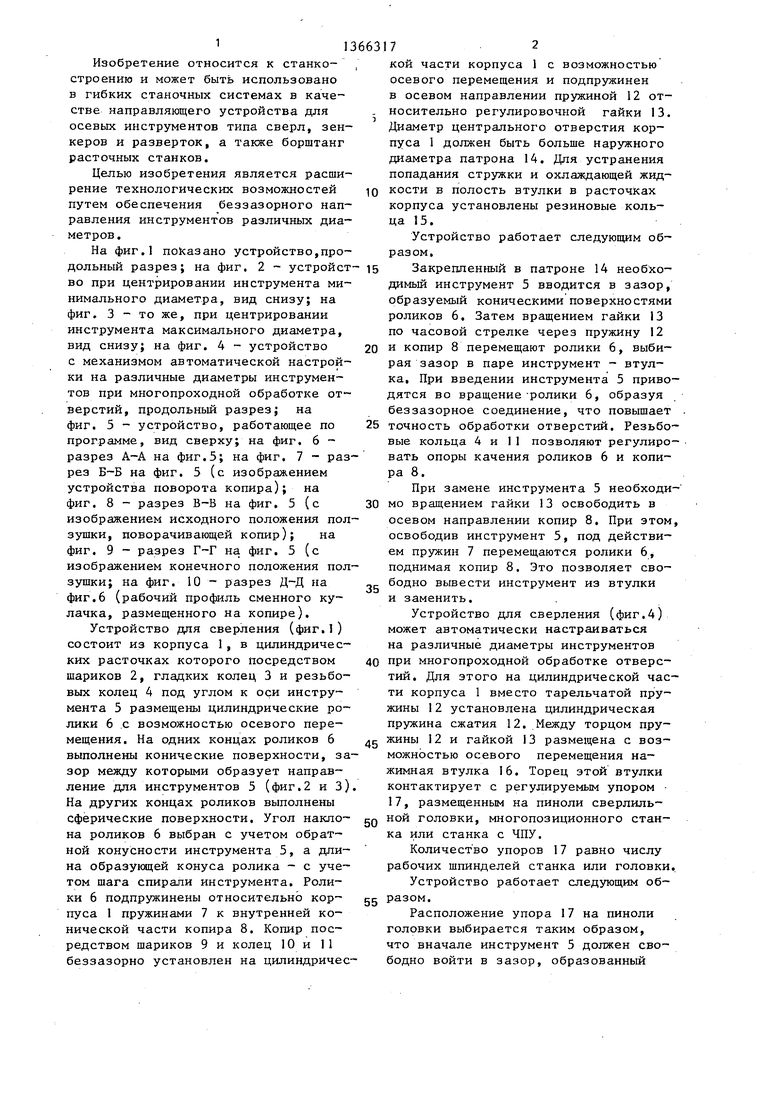

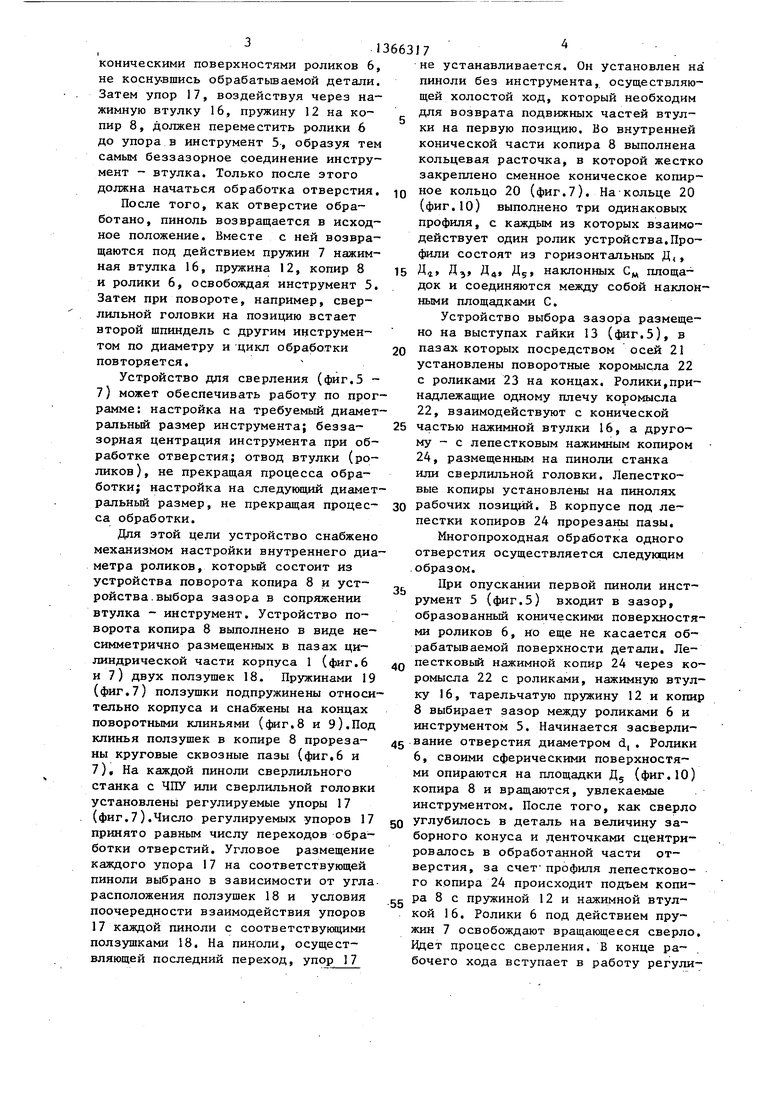

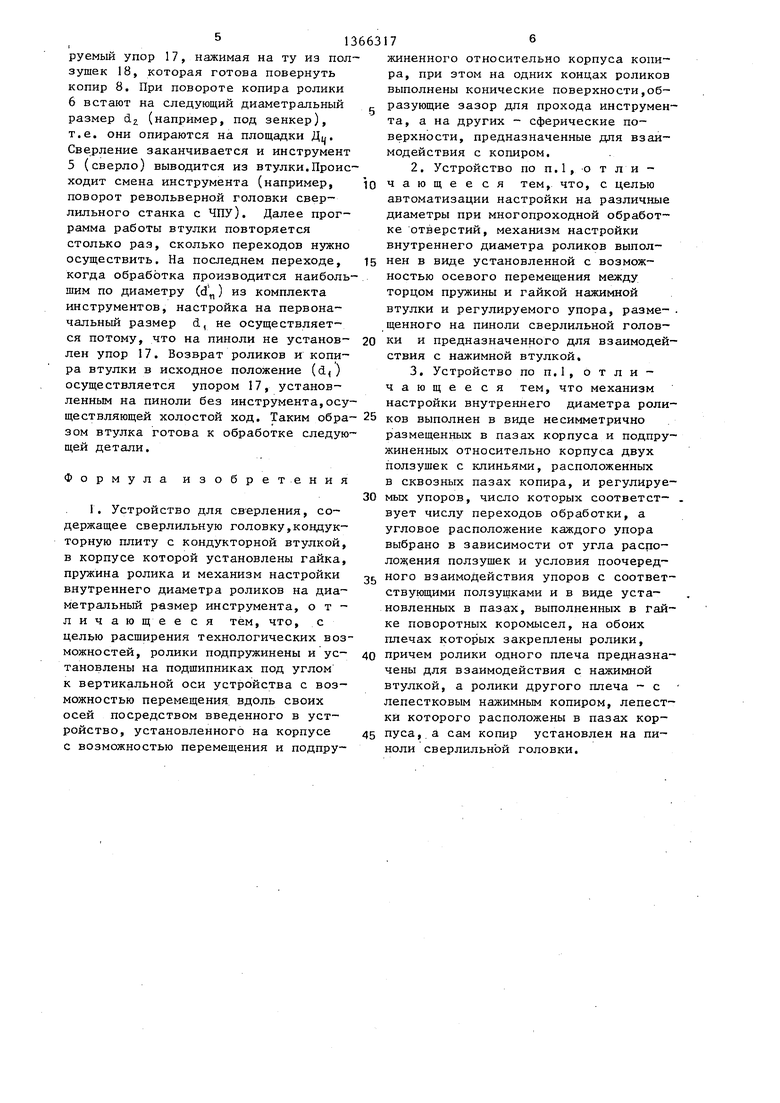

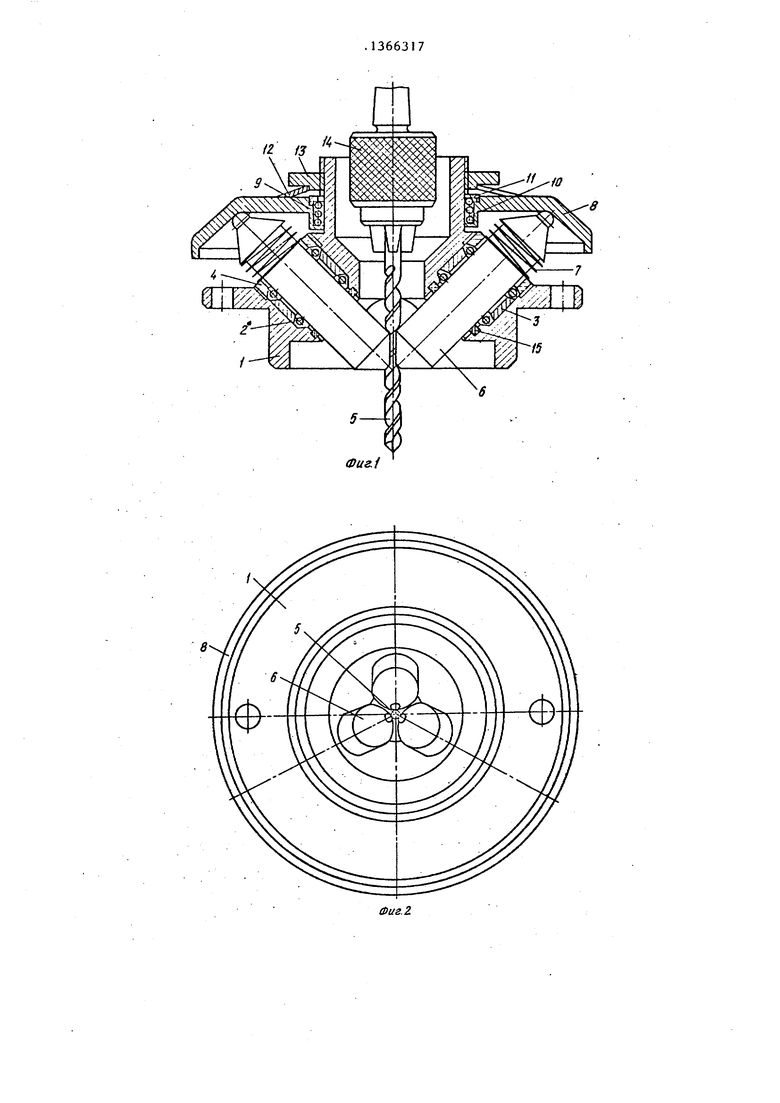

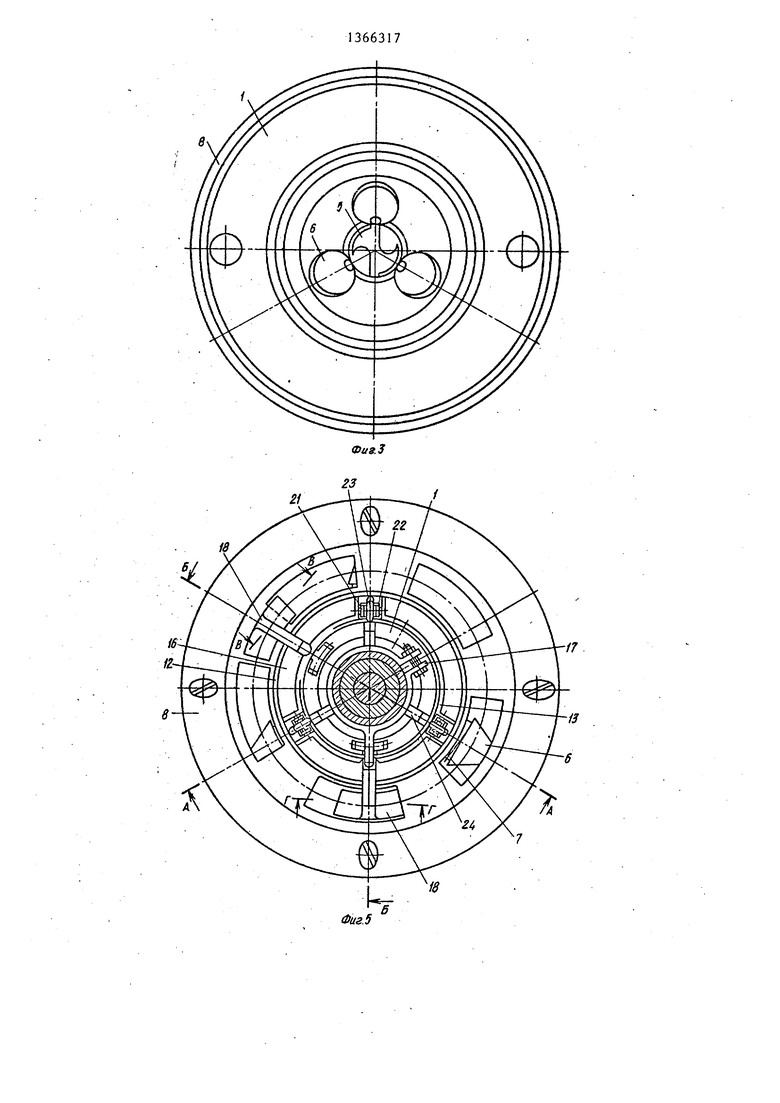

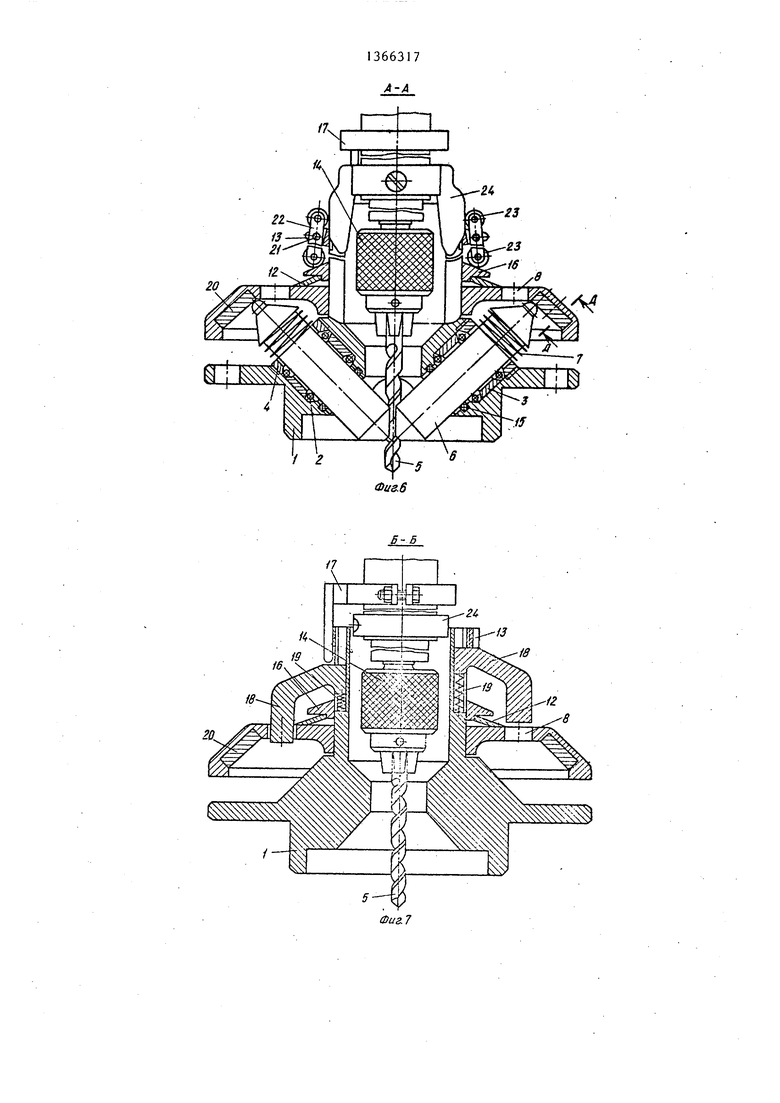

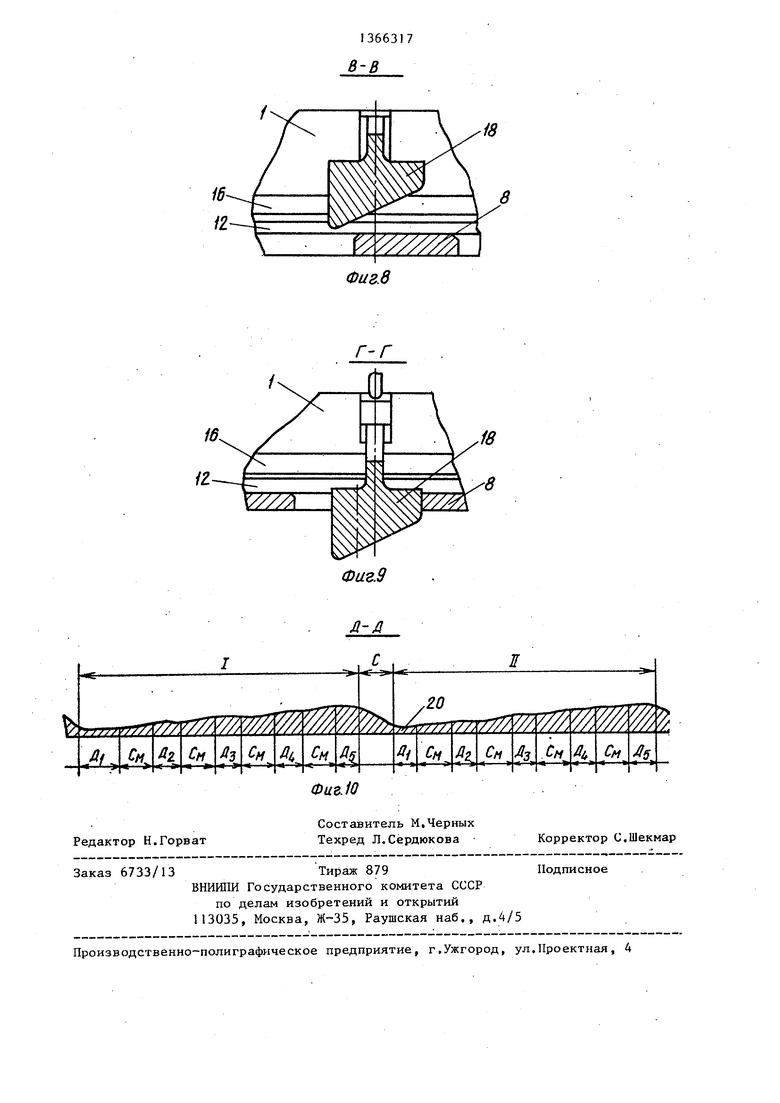

На фиг.1 показано устройство,продольный разрез; на фиг. 2 - устройст во при центрировании инструмента минимального диаметра, вид снизу; на фиг. 3 - то же, при центрировании инструмента максимального диаметра, вид снизу; на фиг. 4 - устройство с механизмом автоматической настройки на различные диаметры инструментов при многопроходной обработке от верстий, продольный разрез; на фиг. 5 - устройство, работающее по программе, вид сверху; на фиг. 6 - разрез А-А на фиг.5; на фиг. 7 - разрез Б-Б на фиг. 5 (с изображением устройства поворота копира); на фиг. 8 - разрез В-В на фиг. 5 (с изображением исходного положения пол зушки, поворачивающей копир); на фиг. 9 - разрез Г-Г на фиг. 5 (с изображением конечного положения пол зушки; на фиг. 10 - разрез Д-Д на фиг.6 (рабочий профиль сменного кулачка, размещенного на копире).

Устройство для сверления (фнг.1) состоит из корпуса 1, в цилиндрических расточках которого посредством шариков 2, гладких колец 3 и резьбовых колец 4 под углом к оси инструмента 5 размещены цилиндрические ролики 6 .с возможностью осевого перемещения. На одних концах роликов 6 выполнены конические поверхности, зазор между которыми образует направление для инструментов 5 (фиг.2 и З) На других концах роликов выполнены Сферические поверхности. Угол накло- на роликов 6 выбрсш с учетом обратной конусности инструмента 5, а длина образукщей конуса ролика - с учетом шага спирали инструмента. Ролики 6 подпружинены относительно кор- пуса 1 пружинами 7 к внутренней конической части копира 8. Копир посредством шариков 9 и колец 10 и 11 беззазорно установлен на цилиндричес172

кой части корпуса 1 с возможностью осевого перемещения и подпружинен в осевом направлении пружиной 12 относительно регулировочной гайки 13. Диаметр центрального отверстия корпуса 1 должен быть больше наружного диаметра патрона 14. Для устранения попадания стружки и охлаждающей жидкости в полость втулки в расточках корпуса установлены резиновые кольца 15.

Устройство работает следующим образом.

Закрепленный в патроне 14 необходимый инструмент 5 вводится в зазор, образуемый коническими поверхностями роликов 6. Затем вращением гайки 13 по часовой стрелке через пружину 12 и копир 8 перемещают ролики 6, выбирая зазор в паре инструмент - втулка. При введении инструмента 5 приводятся во вращение-ролики 6, образуя беззазорное соединение, что повышает точность обработки отверстий. Резьбовые кольца 4 и 11 позволяют регулировать опоры качения роликов 6 и копира 8.

При замене инструмента 5 необходи МО вращением гайки 13 освободить в осевом направлении копир 8. При этом освободив инструмент 5, под действием пружин 7 перемещаются ролики 6, поднимая копир 8. Это позволяет свободно вывести инструмент из втулки и заменить.

Устройство для сверления (фиг.4) может автоматически настраиваться на различные диаметры инструментов при многопроходной обработке отверстий. Для зтого на цилиндрической части корпуса 1 вместо тарельчатой пружины 12 установлена цилиндрическая пружина сжатия 12. Между торцом пружины 12 и гайкой 13 размещена с возможностью осевого перемещения нажимная втулка 16. Торец этой втулки контактирует с регулируемым упором 17, размещенным на пиноли сверлильной головки, многопозиционного станка или станка с ЧПУ.

Количество упоров 17 равно числу рабочих шпинделей станка или головки

Устройство работает следующим образом.

Расположение упора 17 на пиноли головки выбирается таким образом, что вначале инструмент 5 должен свободно войти в зазор, образованный

коническими поверхностями роликов 6, не косну.вшись обрабатьшаемой детали. Затем упор 17, воздействуя через нажимную втулку 16, пружину 12 на копир 8, должен переместить ролики 6 до упора в инструмент 5, образуя тем самым беззазорное соединение инструмент - втулка. Только после этого должна начаться обработка отверстия.

После того, как отверстие обработано, пиноль возвращается в исходное положение. Вместе с ней возвращаются под действием пружин 7 нажимная втулка 16, пружина 12, копир 8 и ролики 6, освобождая инструмент 5. Затем при повороте, например, сверлильной головки на позицию встает второй шпиндель с другим инструментом по диаметру и цикл обработки повторяется.

Устройство для сверления (фиг,5 - 7) может обеспечивать работу по программе: настройка на требуемый диаметральный размер инструмента; безза- зориая центрация инструмента при обработке отверстия; отвод втулки (роликов), не прекращая процесса обработки; настройка на следующий диаметральный размер, не прекращая процесса обработки.

Для этой цели устройство снабжено механизмом настройки внутреннего диаметра роликов, который состоит из устройства поворота копира 8 и устройства, выбора зазора в сопряжении втулка - инструмент. Устройство поворота копира 8 выполнено в виде несимметрично размещенных в пазах цилиндрической части корпуса 1 (фиг,6 и 7) двух ползушек 18. Пружинами 19 (фиг,7) ползушки подпружинены относительно корпуса и снабжены на концах поворотными клиньями (фиг,8 и 9),Под клинья ползушек в копире 8 прорезаны круговые сквозные пазы (фиг,6 и 7), На каждой пиноли сверлильного станка с ЧПУ или сверлильной головки установлены регулируемые упоры 17 (фиг.7).Число регулируемых упоров 17 принято равным числу переходов обработки отверстий. Угловое размещение каждого упора 17 на соответствующей пиноли выбрано в зависимости от угла, расположения ползушек 18 и условия поочередности взаимодействия упоров 17 каждой пиноли с соответствукнцими ползушками 18, На пиноли, осуществляющей последний переход, упор 17

0

0

5

не устанавливается. Он установлен на пиноли без инструмента, осуществляющей холостой ход, который необходим для возврата подвижных частей втулки на первую позицию. Во внутренней конической части копира 8 выполнена кольцевая расточка, в которой жестко закреплено сменное коническое копир- ное кольцо 20 (фиг,7), На-кольце 20 (фиг,10) выполнено три одинаковых профиля, с каждым из которых взаимодействует один ролик устройства,Профили состоят из горизонтальных Д,,

5 Да Дз До Д5 наклонных С площадок и соединяются между собой наклонными площадками С.

Устройство выбора зазора размещено на выступах гайки 13 (фиг,5), в пазах которых посредством осей 21 установлены поворотные коромысла 22 с роликами 23 на концах. Ролики,принадлежащие одному плечу коромысла 22, взаимодействуют с конической частью нажимной втулки 16, а другому - с лепестковым нажимным копиром 24, размещенным на пиноли станка или сверлильной головки. Лепестковые копиры установлены на пинолях

0 рабочих позиций, В корпусе под лепестки копиров 24 прорезаны пазы.

Многопроходная обработка одного отверстия осуществляется следующим .образом.

При опускании первой пиноли инструмент 5 (фиг,5) входит в зазор, образованный коническими поверхностями роликов 6, Но еще не касается об- рабатьшаемой поверхности детали, Ле- пестковьй нажимной копир 24 через коромысла 22 с роликами, нажимную втулку 16, тарельчатую пружину 12 и копир 8 выбирает зазор между роликами 6 и инструментом 5, Начинается засверли5 вание отверстия диаметром d, , Ролики 6, своими сферическими поверхностями опираются на площадки Дд (фиг,10) копира 8 и вращаются, увлекаемые инструментом. После того, как сверло углубилось в деталь на величину заборного конуса и денточками сцентрировалось в обработанной части отверстия, за счет профиля лепесткового копира 24 происходит подъем копира 8 с пружиной 12 и нажимной втулкой 16, Ролики 6 под действием пружин 7 освобождают вращающееся сверло, Идет процесс сверления, В конце рабочего хода вступает в работу регулиЬ

0

0

5

руемый упор 17, нажимая на ту из пол- зушек 18, которая готова повернуть копир 8. При повороте копира ролики 6 встают на следующий диаметральный размер d (например, под зенкер), т.е. они опираются на площадки Дц. Сверление заканчивается и инструмент 5 (сверло) выводится из втулки.Происходит смена инструмента (например, поворот револьверной головки сверлильного станка с ЧПУ). Далее программа работы втулки повторяется столько раз, сколько переходов нужно осуществить. На последнем переходе, когда обработка производится наибольшим по диаметру (d ) из комплекта инструментов, настройка на первоначальный размер d, не осуществляется потому, что на пиноли не установлен упор 17. Возврат роликов и копира втулки в исходное положение (d() осуществляется упором 17, установленным на пиноли без инструмента,осуществляющей холостой ход. Таким образом втулка готова к обработке следующей детали.

Формула изобретения

I. Устройство для сверления, содержащее сверлильную головку,кондукторную плиту с кондукторной втулкой, в корпусе которой установлены гайка, пружина ролика и механизм настройки внутреннего диаметра роликов на диаметральный размер инструмента, отличающееся тем, что, с целью расширения технологических возможностей, ролики подпружинены и установлены на подшипниках под углом к вертикальной оси устройства с возможностью перемещения вдоль своих осей посредством введенного в устройство, установленного на корпусе с возможностью перемещения и подпружиненного относительно корпуса копира, при этом на одних концах роликов выполнены конические поверхности,об- разующие зазор для прохода инструмента, а на других - сферические поверхности, предназначенные для взаимодействия с копиром.

2.Устройство по П.1, о т ли - чающееся тем, что, с целью

автоматизации настройки на различные диаметры при многопроходной обработке отверстий, механизм настройки внутреннего диаметра роликов выполнен в виде установленной с возможностью осевого перемещения между торцом пружины и гайкой нажимной втулки и регулируемого упора, размещенного на пиноли сверлильной головки и предназначенного для взаимодействия с нажимной втулкой,

3.Устройство по П.1, отличающееся тем, что механизм настройки внутреннего диаметра роликов выполнен в виде несимметрично

размещенных в пазах корпуса и подпружиненных относительно корпуса двух ползушек с клиньями, расположенных в сквозных пазах копира, и регулируемых упоров, число которых соответствует числу переходов обработки, а угловое расположение каждого упора выбрано в зависимости от угла расположения ползушек и условия поочередного взаимодействия упоров с соответствующими ползушками и в виде установленных в пазах, выполненных в гайке поворотных коромысел, на обоих плечах которых закреплены ролики,

причем ролики одного плеча предназначены для взаимодействия с нажимной втулкой, а ролики другого плеча - с лепестковым нажимным копиром, лепестки которого расположены в пазах корпуса, а сам копир установлен на пи- ноли сверлильной головки.

Фuг.f

V

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки отверстий | 1980 |

|

SU876326A1 |

| Кондуктор для сверления отверстий | 1984 |

|

SU1177078A1 |

| Многошпиндельная сверлильная головка | 1983 |

|

SU1127700A1 |

| Кондуктор для сверления отверстий | 1979 |

|

SU837602A1 |

| Сверлильный станок | 1982 |

|

SU1105283A1 |

| ЗАДНЯЯ БАБКА ТОКАРНОГО СТАНКА | 1971 |

|

SU307850A1 |

| Кондукторная втулка | 1983 |

|

SU1152719A2 |

| Устройство для сверления взаимосвязанных отверстий | 1986 |

|

SU1373490A1 |

| Сверлильный станок | 1980 |

|

SU889294A1 |

| Устройство для сверления | 1983 |

|

SU1094678A1 |

Изобретение относится к области станкостроения и может быть использовано в гибких станочных системах в качестве направляющего устройства для осевых инструментов типа сверл, зенкеров и разверток, а также борштанг. Целью изобретения является расширение технологических возможностей путем обеспечения беззазорного направления инструментов различных диаметров. Устройство содержит подпружиненные цилиндрические ролики 6, установленные на подшипниках под углом к оси инструмента 5. Конические поверхности роликов 6 образуют зазор для направления инструмента 5, а сферические поверхности контактируют с копиром 8. Между торцом пружины 12 и гайкой 13 с возможностью осевого перемещения установлена нажимная втулка 16. Торец втулки взаимодействует с регулируемым упором. 17, размещенным на пиноли сверлильной головки или станка, который через пружину 12 воздействует на копир 8, который в свою очередь перемещает ролики 6 до упора в инструмент 5, образуя тем самым беззазорное соединение инстру- . мент - втулка. 2 з.п. ф-лы, 10 ил. S (/)

21

Фиг.5

17

18

20

У г

17

Фиг.в

Фиг.9

в-в

f8

| Кондукторная втулка | 1974 |

|

SU520203A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-01-15—Публикация

1986-04-01—Подача