1

Изобретение относится к станкостроению- и может быть использовано в токарных автоматах для сверления отверстий, перпендикулярных оси обрабатываемых деталей.

Известно устройство к токарному автомату для сверления отверстий, содержащее сверлильную головку с несущим сверло шпинделем, получающим вращение от автономного двигателя, кондукторную плиту и кулак, обеспечиваквдий осевую подачу при сверлении р. .

Недостатком данного устройства является невозможность сверления детали после отрезки ее от прутка одновременно с токарной обработкой последующей детали на прутке.

Цель изобретения - повышение производительности и расширение технологических возможностей токарного автомата.

Поставленная цель достигается те что устройство снабжено захватом отрезанной от прутка детали, корпус которого пружинно-телескопически связан с установленным на станине станка с возможнос тью качания коромыслом и снабжен цангой с втулкой, причем кондукторная плита снабжена

вилкой с пазом, имеющим возможность взаимодействия свтулкой. Кроме того, цанга захвата снабжена поворотным рычагом и храповым механизмом, содержащим зубчатое колесо,взаимодействующее с собачкой поворотного рычага, а на станине станка установлен подпружиненный упор/ предназначенный для взаимодействия с

0 рычагом.

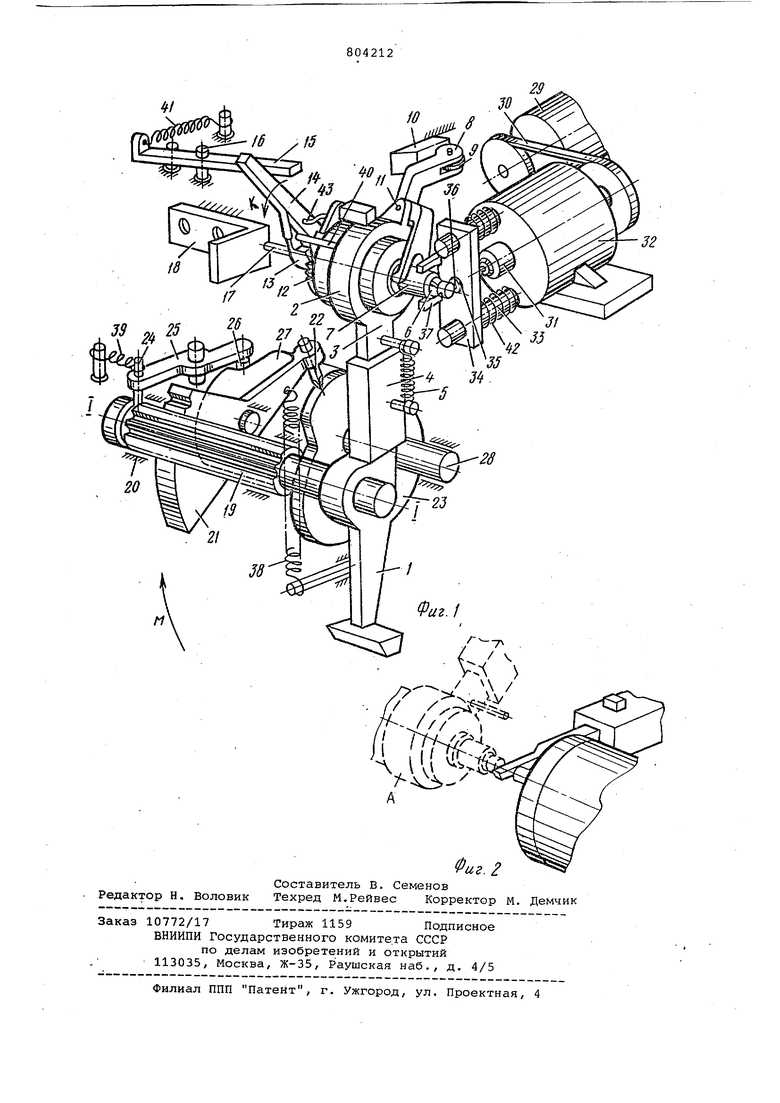

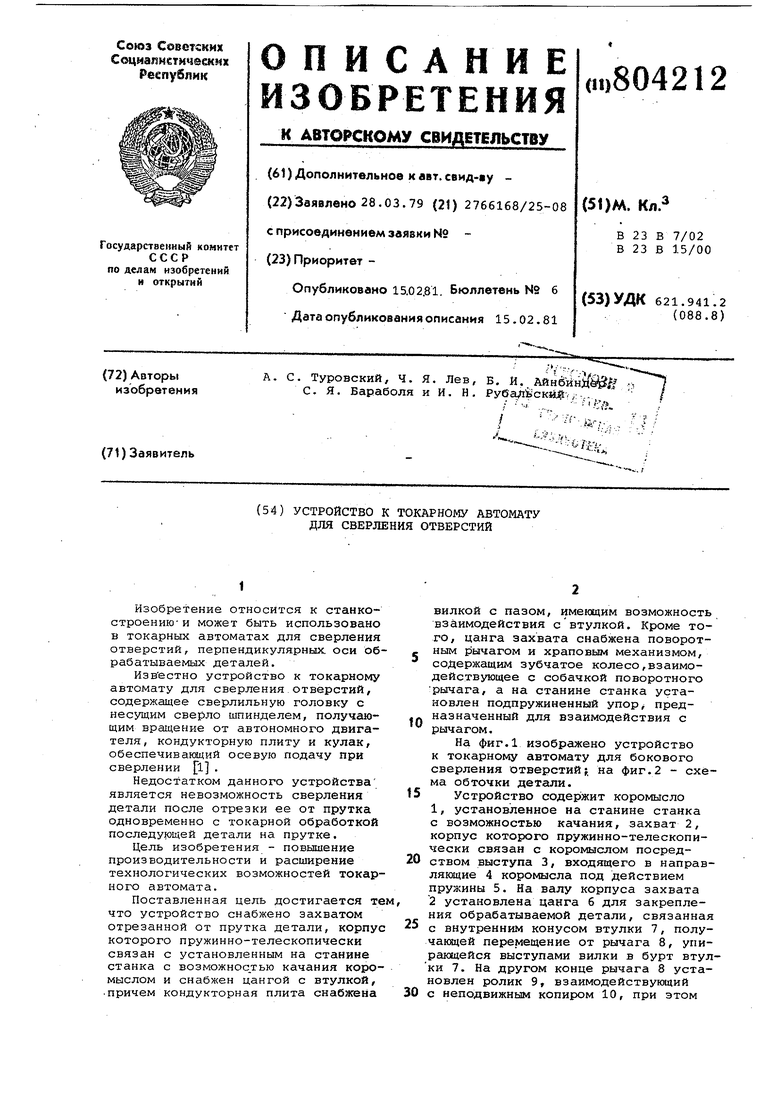

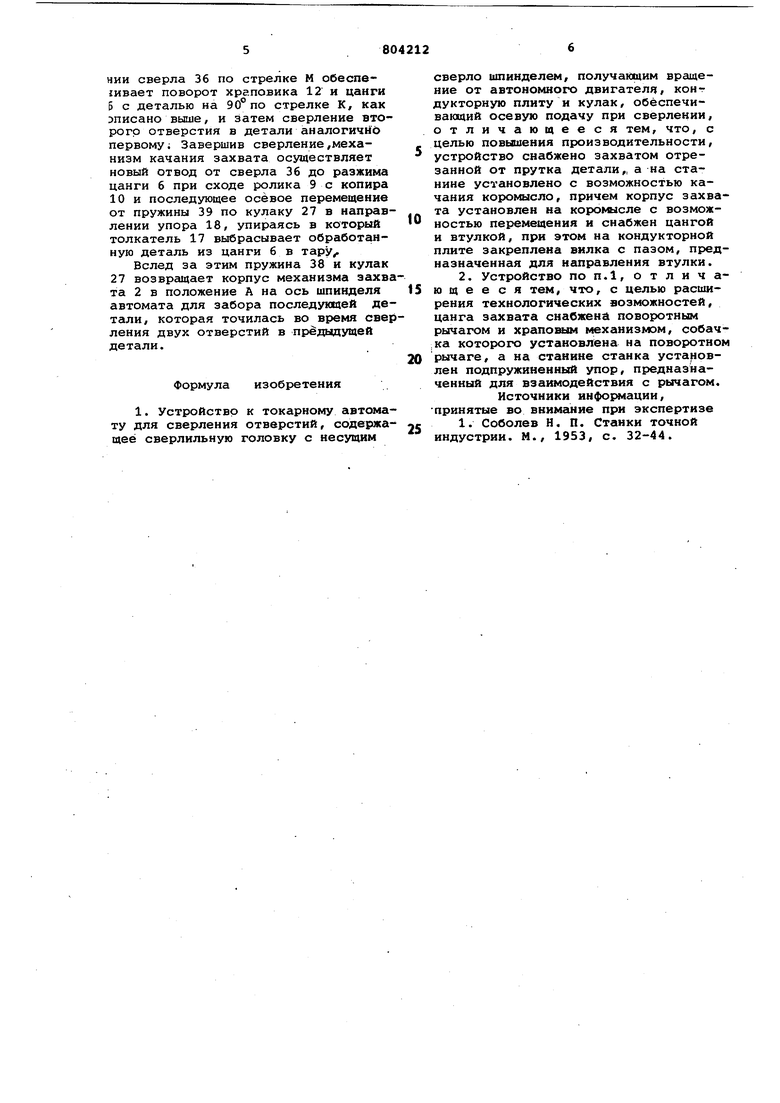

На фиг.1 изображено устройство к токарному автомату для бокового сверления отверстийf, на фиг.2 - схема обточки детали.

5

Устройство содер жит коромысло 1, установленное на станине станка с возможностью качания, захват 2, корпус которого пружинно-телескопически связан с коромыслом посред0ством выступа 3, входящего в направляющие 4 коромыспа под действием пружины 5. На валу корпуса захвата 2 установлена цанга 6 для закрепления обрабатываемой детали, связанная

5 с внутренним конусом втулки 7, получаквдей перемещение от рычага 8, упирающейся выступами вилки в бурт втулки 7. На другом конце рычага 8 установлен ролик 9, взаимодействующий

0 с неподвижным копиром 10, при этом

сам рычаг 8 установлен на оси 11 корпуса захвата 2. На заднем конце вала цанги установлено храповое колесо 12, взаимодействующее с зубцами подпружиненной качающейся собачки 13, установленной на подпружиненном рычаге 14, закр€;пленном одним концом торца на корпуса захвата 2 с возможностью поворота, а другим концом входящим в контакт с подпружиненным рычагом 15, установленным на неподвижной оси 16, Внутри вала храпового колеса 12 и цанги 6 находится вытсшкиватель 17, одним концом упирающийся в неподвижный упор 18, а другим концом выталкиваквдий обрабатываемую деталь. Коромысло 1 насажено на вал-шестерню 19, установленную в направляющих 20 и зацепляю-, щегося с зубчатым подпружиненньам сектором 21, имеющим палец 22, ско 1ьэящий по кулаку 23. На одном конце вала-шестерни 19 выполнена кольцевая проточка, в которую входит палец 24, установленный в подпружиненном двуплечем рычаге 25, на другом конце которого находится ролик 26, обкатывающийся по кулаку 27. Оба кулака 23 и 27 установлены на распределительном валу 28 автомата, ось которого параллельна оси 1-1 коромысла 1 и оси передней шпиндельной бабки автомата.

На станине автомата установлена сверлильная головка, в направлении которой качается коромысло 1 с захватом 2 и обрабатываемой деталью. Головка имеет привод от автономного электродвигателя 29 через ременную передачу 30. Шпиндель 31 сверлиль.ной головки установлен в корпусе 32 в плоскости, перпендикулярной оси 1 -1 {к оси передней бабки автомата,На корпусе головки 32 установлены две колонки 33, на которых с возможностью перемещения,находится подпружинена кондукторная плита 34 с кондукторным втулками 35, направляющими сверло ,36 сверлильной головки. Заодно с кондукторной плитой 34 выполнена направляющая вилка 37, зев которой изготовлен параллельным и строго симметричным оси кондукторной втулки 35 и по размеру соответствует наружному диаметру втулки 7 зажима цанги 6.

;Устройство работает следующим обpafeoM.

Цикл сверления отверстий в обрабатываемой детали осуществляется за счет совокупности качательного движения коромысла 1 вокруг оси 1 - 1 и поступательного его перемещения вдоль этой оси (в направляющей 20) вместе с валом-шестерней 19. Качательное движение коромыслу 1 сообщается от кулака 23 и пружины 38 через палец 22, зубчатый сектор 21 и валшестерню 19, Поступательные перемещения производятся от кулака 27 и пружины 39 с помощью ролика 26, рычага 25 и пальца 24.

В момент, предшествующий окончанию отрезки выточенной детали от прутка, 5 автоматический захват в положении А подходит к шпинделю автомата и одевается цангой 6 на обрабатываемую деталь, При этом поворотное коромысло 1 находится на упоре. После оконQ чания отрезки деталь оказывается в цанге 6 автоматического захвата 2. Вслед за этим корпус автоматического захвата 2 вместе с коромыслом 1 за jtBaTa пружиной 39 с помощью двухiплечевого рычага 25 по колокольному 5 ;кулаку. 27 отводится в осевом направлении от шпиндельной бабки автомата до совпадения плоскости расположения бсей будущих отверстий в обрабатываемой детали с осью сверла 36. 0 После этого кулак дисковый 23 через зубчатый сектор 21 и вал-шестерню 19 поворачивает. коромысло 1 с корпусом автоматического захвата 2 по стрелке М. По ходу этого поворота рычаг 14 5 упирается в рычаг 15 и осуществляет через храповик 12 холостой поворот собачкой 13 цанги 6 с деталью на угол 90 по стрелке К. Поворот рычага 14 ограничивается упором 40, по n достижению которого поворот цанги 6 прекращается, и дальнейшее качание автоматического захвата сопровождается поворотом рычага 15 вокруг оси 16 против действия пружины 41. При этом - рычаг 8,наезжая роликом 9 на копир 10, з 1жимает цангу 6 через втулку 7 поворотом вокруг оси .11, Одновременно втулка 7 зажима цанги 6 входит в направляющую вилку 37 кондукторной плиты 34, Ось паза направляющей вилки 37 находится в одной плоскости с осью кондукторной втулки 35, и паз направляет втулку 7 по ходовой посадке, что обеспечивает преобразование качательного движения коромысла 1 5 захвата в прямолинейное движение

захвата 2 с цангой 6 вдоль оси сверла 36 за счёт относительного перемещения (вьщвижения) выступа 3 захвата 2 из направляющей 4 коромысла 1 в 0 пружинно-телескопическом соединении с преодолением усилия пружины 5.

При этом прямолинейном движении корпуса 2 происходит сверление первого отверстия в детали йри одновременном перемещении кондукторной плиты 34 по колонкам 33 против действия пружины 42. После окончания сверления кулак 23 позволяет пружине 38 сделать отвод коромысла 1 механизма захвата против стрелки М 0 от сверла 36 в промежуточное положение. При этом пружина 43 возвращает рычаг 14 с собачкой 13 против стрелки К в исходное положение. Последующее новое качание коромысла 5 1 Q корпусом захвата 2 в направлеНИИ сверла 36 по стрелке М обеспе1ивает поворот храповика 12 и цанги б с деталью на 90°по стрелке К, как эписано выше, и затем сверление второго отверстия в детали аналогично первому; Завершив сверление,механизм качания захвата осуществляет новый отвод от сверла 36 до разжима цанги б при сходе ролика 9с копира 10 и последующее осевое перемещение от пружины 39 по кулаку 27 в направлении упора 18, упираясь в который толкатель 17 выбрасывает обработанную деталь из цанги б в тару Вслед за этим пружина 38 и кулак 27 возвращает корпус механизма захва та 2 в положение А на ось щпинделя автомата для забора последующей летали, которая точилась во время свер ления двух отверстий в прёдьадущей детали. Формула изобретения 1. Устройство к токарному автомату для сверления отверстий, содержащеё сверлильную головку с несущим сверло шпинделем, получающим вргицение от автономного двигателяг, кон г дукторную плиту и кулак, обёспечи вающий осевую подачу при сверлении, отличающееся тем, что, с целью повышения производительности, устройство снабжено захватом отрезанной от прутка детали,, а на станине установлено с возможностью качания коромысло, причем корпус захвата установлен на коромысле с возможностью перемещения и снабжен цангой и втулкой, при этом на кондукторной плите закреплена вилка с пазом, предназначенная для направления втулки. 2. Устройство поп.1,отличаю щ е е с я тем, что, с целью расширения технологических возможностей, цанга захвата снаОженд поворотным рычагом и храпокол механизмом, собачка которого установлена на поворотном рычаге, а на станине станка установлен подпружиненный упор, предназначенный для взаимодействия с рычагом. Источники инфо ; «ацин, принятые во внимание при экспертизе 1. Соболев Н. П. Станки точной индустрии. М., 1953, с. 32-44.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарно-револьверный автомат | 1979 |

|

SU882703A1 |

| Токарно-револьверный автомат | 1979 |

|

SU887061A1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| Вертикально-сверлильный станок с многошпиндельной головкой | 1979 |

|

SU931380A1 |

| Токарно-револьверный автомат | 1974 |

|

SU663487A1 |

| Роторный автомат для сверления | 1975 |

|

SU509350A1 |

| Автомат для фрезерования круглых деталей | 1983 |

|

SU1189599A1 |

| Устройство для обработки фиксирующих отверстий резисторов потенциометров | 1987 |

|

SU1525757A1 |

| УСТРОЙСТВО ДЛЯ МАРКИРОВКИ ДВИГАТЕЛЕЙ АВТОМОБИЛЕЙ | 1998 |

|

RU2156686C2 |

| СТАНОК ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В КЛАВИАТУРНЫХ ЩИТАХ ПИАНИНО И РОЯЛЕЙ | 1973 |

|

SU377232A1 |

Авторы

Даты

1981-02-15—Публикация

1979-03-28—Подача