NU

4: IsD

СО 4;

ю

фиг.

Изобретение относится к области электрофизических и электрохимических методов обработки и в частности к устройству для электрохимической струйной обработки сложнофасонных поверхностей в деталях из высокопрочных материалов.

Цель изобретения - автоматизация процесса и повышение производительности обработки.

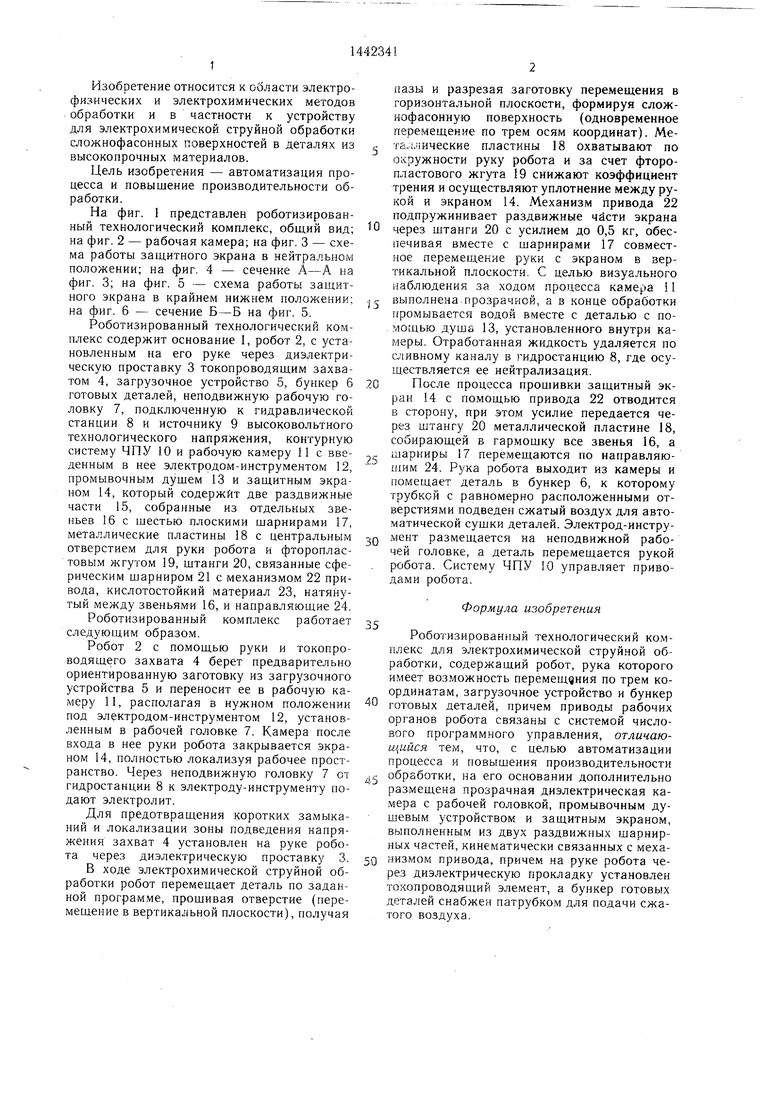

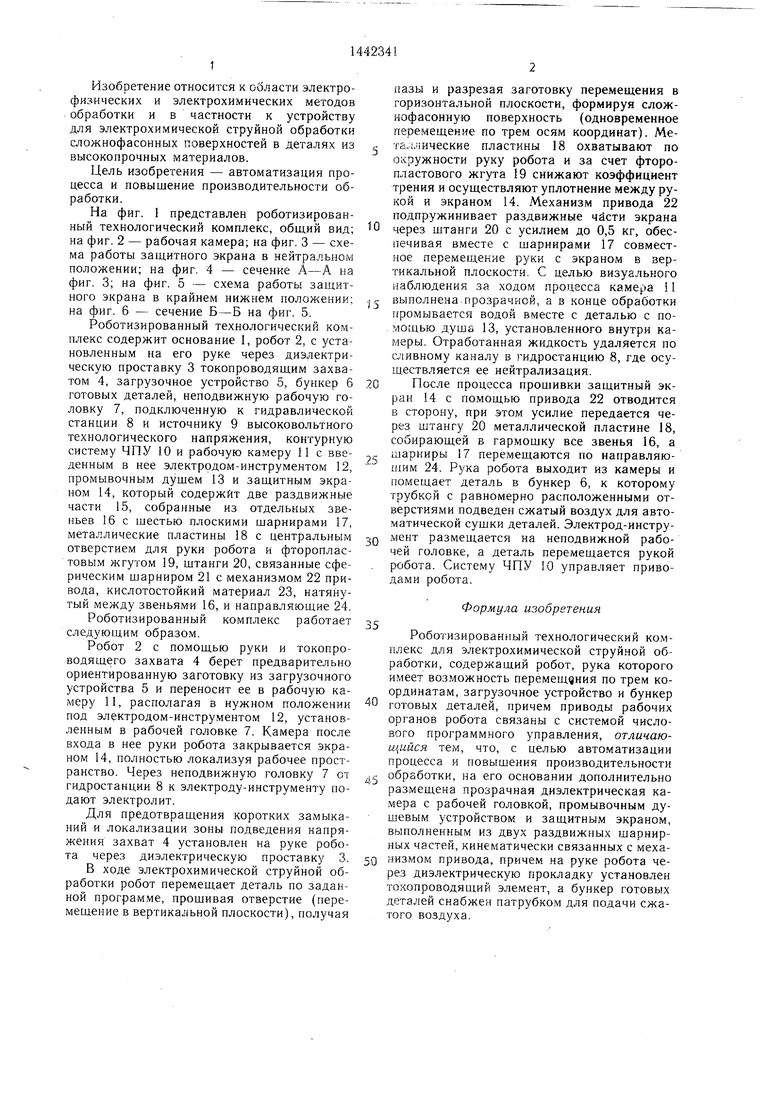

На фиг. 1 представлен роботизированный технологический комплекс, общий вид; на фиг. 2 - рабочая камера; на фиг. 3 - схема работы защитного экрана в нейтральном положении; на фиг. 4 - сечение А-А на фиг. 3; на фиг. 5 - схема работы защитного экрана в крайнем нижнем положении; на фиг. 6 - сечение Б-Б на фиг. 5.

Роботизированный технологический комплекс содержит основание I, робот 2, с установленным на его руке через диэлектрическую проставку 3 токопроводящим захватом 4, загрузочное устройство 5, бункер 6 готовых деталей, неподвижную рабочую головку 7, подключенную к гидравлической станции 8 и источнику 9 высоковольтного технологического напряжения, контурную систему ЧПУ 10 и рабочую камеру И с введенным в нее электродом-инструментом 12, промывочным душем 13 и защитным экраном 14, который содержит две раздвижные части 15, собранные из отдельных звеньев 16 с шестью плоскими шарнирами 17, металлические пластины 18 с центральным отверстием для руки робота и фторопластовым жгутом 19, штанги 20, связанные сферическим шарниром 21 с механизмом 22 привода, кислотостойкий материал 23, натянутый между звеньями 16, и направляющие 24,

Роботизированный комплекс работает следующим образом.

Робот 2 с помощью руки и токопро- водящего захвата 4 берет предварительно ориентированную заготовку из загрузочного устройства 5 и переносит ее в рабочую камеру 11, располагая в нужном положении под электродом-инструментом 12, установленным в рабочей головке 7. Камера после входа в нее руки робота закрывается экраном 14, полностью локализуя рабочее пространство. Через неподвижную головку 7 от гидростанции 8 к электроду-инструменту подают электролит.

Для предотвращения коротких замыканий и локализации зоны подведения напряжения захват 4 установлен на руке робота через диэлектрическую проставку 3.

В ходе электрохимической струйной обработки робот перемещает деталь по заданной программе, прощивая отверстие (перемещение в вертикальной плоскости), получая

0

5

0

0

5

0

5

пазы и разрезая заготовку перемещения в горизонтальной плоскости, формируя слож- нофасонную поверхность (одновременное

пере.мещение по трем осям координат). Металлические пластины 18 охватывают по окружности руку робота и за счет фторопластового жгута 19 снижают коэффициент трения и осуществляют уплотнение между рукой и экраном 14. Механизм привода 22 подпружинивает раздвижные части экрана через щтанги 20 с усилием до 0,5 кг, обеспечивая вместе с шарнирами 17 совместное перемещение руки с экраном в вертикальной плоскости. С целью визуального наблюдения за ходом процесса камера il выполнена-прозрачной, а в конце обработки промывается водой вместе с деталью с по- , мощью душа 13, установленного внутри камеры. Отработанная жидкость удаляется по сливному каналу в гидростанцию 8, где осуществляется ее нейтрализация.

После процесса прошивки защитный экран 14 с помощью привода 22 отводится в сторону, при этом усилие передается через ш тангу 20 металлической пластине 18, собирающей в гар.мошку все звенья 16, а шарниры 17 перемещаются по направляющим 24. Рука робота выходит из камеры и помещает деталь в бункер 6, к которому трубкой с равномерно расположенными отверстиями подведен сжатый воздух для автоматической сушки деталей. Электрод-инструмент размещается на неподвижной рабочей головке, а деталь перемещается рукой робота. Систему ЧПУ 10 управляет приводами робота.

Формула изобретения

Роботизированный технологический ко.м- плекс для электрохимичесхчой струйной обработки, содержащий робот, рука которого имеет возможность перемещения по трем координатам, загрузочное устройство и бункер готовых деталей, причем приводы рабочих органов робота связаны с системой числового программного управления, отличающийся тем, что, с целью автоматизации процесса и повышения производительности обработки, на его основании дополнительно размещена прозрачная диэлектрическая ка- .мера с рабочей головкой, промывочным ду- ш-евым устройством и защитным экраном, выполненным из двух раздвижных шарнирных частей, кинематически связанных с механизмом привода, причем на руке робота через диэлектрическую прокладку установлен тохопроводящий элемент, а бункер готовых деталей снабжен патрубком для подачи сжатого воздуха.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| АССИСТИРУЮЩИЙ ХИРУРГИЧЕСКИЙ КОМПЛЕКС | 2020 |

|

RU2720830C1 |

| Роботизированное устройство для прошивки и обработки отверстий в изделии | 2023 |

|

RU2824368C1 |

| Способ роботизированного лазерного упрочнения изделий из штамповой стали | 2023 |

|

RU2820138C1 |

| КОЛЛАБОРАТИВНЫЙ СВАРОЧНЫЙ АППАРАТ | 2022 |

|

RU2789145C1 |

| РОБОТИЗИРОВАННАЯ ХИРУРГИЧЕСКАЯ СИСТЕМА С УСОВЕРШЕНСТВОВАННЫМ УПРАВЛЕНИЕМ | 2011 |

|

RU2727304C2 |

| РОБОТИЗИРОВАННАЯ ХИРУРГИЧЕСКАЯ СИСТЕМА С УСОВЕРШЕНСТВОВАННЫМ УПРАВЛЕНИЕМ | 2011 |

|

RU2569699C2 |

| Роботизированный технологический комплекс для горячей штамповки | 1987 |

|

SU1581455A1 |

| РОБОТИЗИРОВАННАЯ КУХОННАЯ СИСТЕМА (ВАРИАНТЫ), СПОСОБ УПРАВЛЕНИЯ И КУХОННЫЙ МОДУЛЬ С ЕЁ ИСПОЛЬЗОВАНИЕМ (ВАРИАНТЫ) | 2015 |

|

RU2743194C1 |

| СИСТЕМА И СПОСОБ ИЗГОТОВЛЕНИЯ ФАРМАЦЕВТИЧЕСКИХ ОБЪЕКТОВ ПОСРЕДСТВОМ 3D-ПЕЧАТИ | 2018 |

|

RU2792691C2 |

| РОБОТИЗИРОВАННАЯ КУХОННАЯ СИСТЕМА | 2015 |

|

RU2743044C1 |

Изобретение относится к области машиностроения и может быть использовано для получения отверстий малого диаметра в деталях из высокопрочных и твердых токопро- водящих материалов. Цель изобретения - автоматизация процесса и повышение производительности обработки. Комплекс содержит основание 1, робот 2 с установленным на его руке через диэлектрическую простав- ку 3 токопроводяшим захватом 4, загрузочное устройство 5, буикер готовых деталей 6, неподвижную рабочую головку 7, подключенную к гидравлической станции 8 и источнику высоковольтного технологического .напряжения 9, контурную систему ЧПУ 10 и рабочую камеру 11 с введенным в нее электродом-инструментом, промывочным душем и защитным экраном 14, который содержит две раздвижные части, собранные из отдельных звеньев с шестью плоскими шарнирами, металлические пластины с центральным отверстием для руки робота и фторопластовым жгутом, штанги, связанные сферическим шарниром с механизмом привода, кислотостойкий материал, натянутый между звеньями, и направляющие. 6 ил. € (Л

Фи.з

А-А

Озиг.б

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

1988-12-07—Публикация

1987-05-04—Подача