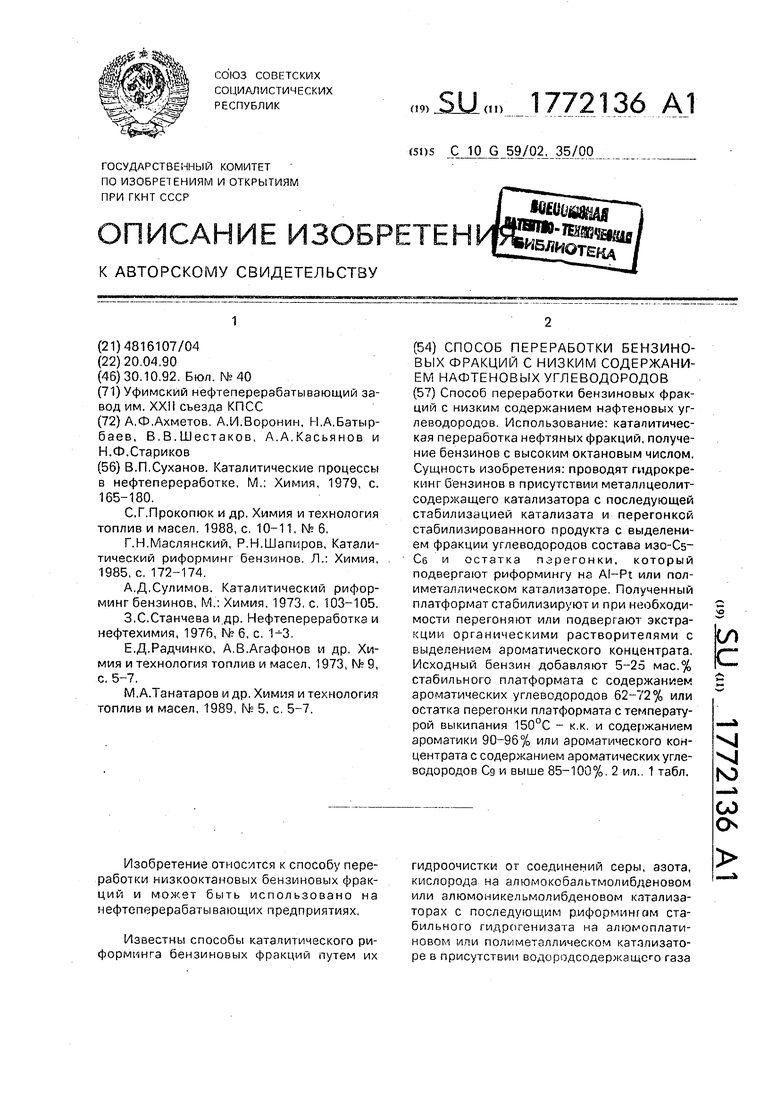

Изобретение относится к способу переработки низкооктановых бензиновых фракций и может быть использовано на нефтеперерабатывающих предприятиях.

Известны способы каталитического ри- форминга бензиновых фракций путем их

гидроочистки от соединений серы, азота, кислорода на алюмокобальтмолибденовом или алюмоиикельмолибденовом катализаторах с последующим риформингом стабильного гидрогенизата на алюмоплати- новом ипи полиметаллическом катализаторе в присутствии водородсодержаще-го газа

с получением высокооктанового компонента

Известен также способ каталитического риформинга бензиновых фракций, включающий гидрокрекинг исходного сырья, стабилизацию жидкого продукта гидрокрекинга с последующим отгоном из него изо- компонента (углеводороды Cs, Се) и многоступенчатый риформинг остаточной фракции при повышенной температуре и давлении в присутствии водрродсодержа- щего газа на алюмоплатиновом катализаторе с получением высокооктанового компонента бензина.

Наиболее близким техническим решением к заявляемому является способ гидропереработки бензиновых фракций с низким содержанием нафтеновых углеводородов, включающий каталитическую гидроконверсию исходного сырья на цеолитсодержащих катализаторах, промотированных переходными металлами, стабилизацию жидкого продукта гидроконверсии с последующим отгоном из него изокомпонента (углеводорода Cs Сб) и многоступенчатый риформинг остаточной фракции при повышенных температуре и давлении в присутствии водо- родсодержащего газа на алюмоплатиновом или полиметаллическом катализаторе с получением компонента бензина (смеси изокомпонента Cs, Се и платформата) с октановым числом 93 пункта по исследовательскому методу (85 пунктов по моторному методу).

Недостатками прототипа являются сравнительно низкие октановые числа целевого продукта (смеси изомеризата с плат- форматом) и его выход от исходного сырья.

Целью предполагаемого способа является повышение октанового числа целевого продукта гидропереработки и увеличение выхода от сырья.

Поставленная цель достигается тем, что часть стабильного платформата, или осга- точной фракции после разгонки платформата, или ароматического концентрата, выделенного из платформата селективным растворителем, рециркулируют в исходное сырье процесса в количестве 5-25 мас.%.

Существенным отличием предлагаемого способа является рециркуляция в исходное сырье процесса гидропереработки части стабильного платформата или остаточной фракции, полученной после разгонки платформата или ароматического концентрата, выделенного из платформата селективным растворителем.

Способ осуществляется следующим образом.

В исходное сырье - бензиновую фракцию, выкипающую в пределах 80-180°С, с низким содержанием нафтеновых углеводородов (16-20 мас.%) рециркулируют часть

стабильного платформата или осгэточной фракции, полученной после разгонки платформата, или ароматического концентрата после экстракции из платформата ароматических углеводородов.

Смесь исходного сырья и рециркулируемых ароматических добавок, в которых содержание ароматических - 62% и выше, подают на цеолитсодержащий катализатор, где нормальные парафиновые углеводороды подвергаются изомеризации и гидрокрекингу.Нафтеновые углеводороды на цеолитсодержащих катализаторах в реакции дегидрирования, гидрокрекинга и др. не вступают. В результате образования газа,

легких углеводородов (изокомпонент Cs, Сб)

и удаления их из жидких продуктов реакции

(катализата) происходит концентрирование

нафтеновых углеводородов в катализате.

Рециркуляция ароматических концентратов (платформат, остаток платформата или ароматический концентрат после экстракции) в исходное сырье способствует снижению газообразования и коксоотложения на поверхности катализатора. Наиболее

ценными добавками ароматических концентратов являются те, которые содержат тяжелые ароматические углеводороды Сд, Сю+. не находящие квалифицированного использования.

Ароматическая добавка, рециркулируемая в исходное сырье, на цеолигсодержа- щем катализаторе не подвергается каким-либо существенным изменениям, т.к. уже ранее подвергалась высокотемпературному воздействию в процессе каталитического риформинга. Однако в то же время. тяжелые ароматические углеводороды Сд, Сю+ (образованные в стадии риформинга) подвергаются реакциям деалкилирования и

переалкилирования, за счет чего снижается конец кипения конечного целевого продукта.

Оптимальное количество добавки ароматических концентратов на сырье находится в пределах 5-25 мас.%. Подача Сюлее 25 мас.% не позволяет существенно повысить октановое число продукта и его выход.

Далее, полученный катализат гидроконверсии подвергается стабилизации, после

чего из него отгоняют легкие высокооктановые компоненты Сб, Сб, которые являются балластом каталитического риформинга,

Остаток катализата с повышенным содержанием нафтеновых углеводородов под- вергают каталитическому риформмнгу на

алюмоплатиновом или полиметаллическом катализаторе с выработкой высокооктановых компонентов бензина.

При рециркуляции в исходное сырье остатка платформата возможно получение товарного бензина АИ-93 со знаком качества за счет удаления из платформата значительной части тяжелых ароматических углеводородов Сю+.

Рециркуляция в сырье ароматических углеводородов Сэ, Сю+, выделенных из платформата экстракцией после отгона легких ароматических углеводородов (Се, С, Cs) позволяет так же более квалифицированно использовать отходы производства, а так же некондиционные ароматические углеводороды.

Пример (известный способ). В качестве сырья во всех примерах используют фракцию 80-180°С с содержанием наф- тенов - 18 мас.%. взятую с промышленной установки.

Бензиновую фракцию, выкипающую в пределах 80-180°С, с октановым числом 46 пунктов по моторному методу (м.м.), содержащую нафтеновых углеводородов 18 мас.%, серу - 0,035 мас.% подвергают гидрокрекингу на промышленном цеолитсо- держащем катализаторе ГКБ-ЗМ (ТУ 38 101773-79) при температуре 350°С, давлении 3.0 МПа, циркуляции ВСГ - 1500 нм3/м , объемной скорости подачи сырья - 2,1 .

Полученный катализат гидрокрекинга подвергают стабилизации, отгоняют из него изокомпонент Cs, Се, а остаточную фракцию, выкипающую в пределах 85-180°С, с октановым числом 50 пунктов (м,м.), содержащую нафтеновых углеводородов - 20,5 мас.%, серы - 0,0003 мас.%, подвергают каталитическому риформингу на алюмоплатиновом катализаторе АП-64(ТУ 38 101486- 77) при температуре 485°С, давлении 3,0 МПа, подаче ВСГ на сырье 1200:1 нм3/м3 и объемной скорости сырья на катализатор 1 5 .

Полученный платформат подвергают стабилизации и смешивают с изокомпонен- том Cs, Се.

Выход целевого продукта (смеси платформата с изокомпонентом Cs, Се) на исходное сырье составляет 76 мас.%, октановое число (смеси) - 78,2 пункта по моторному методу.

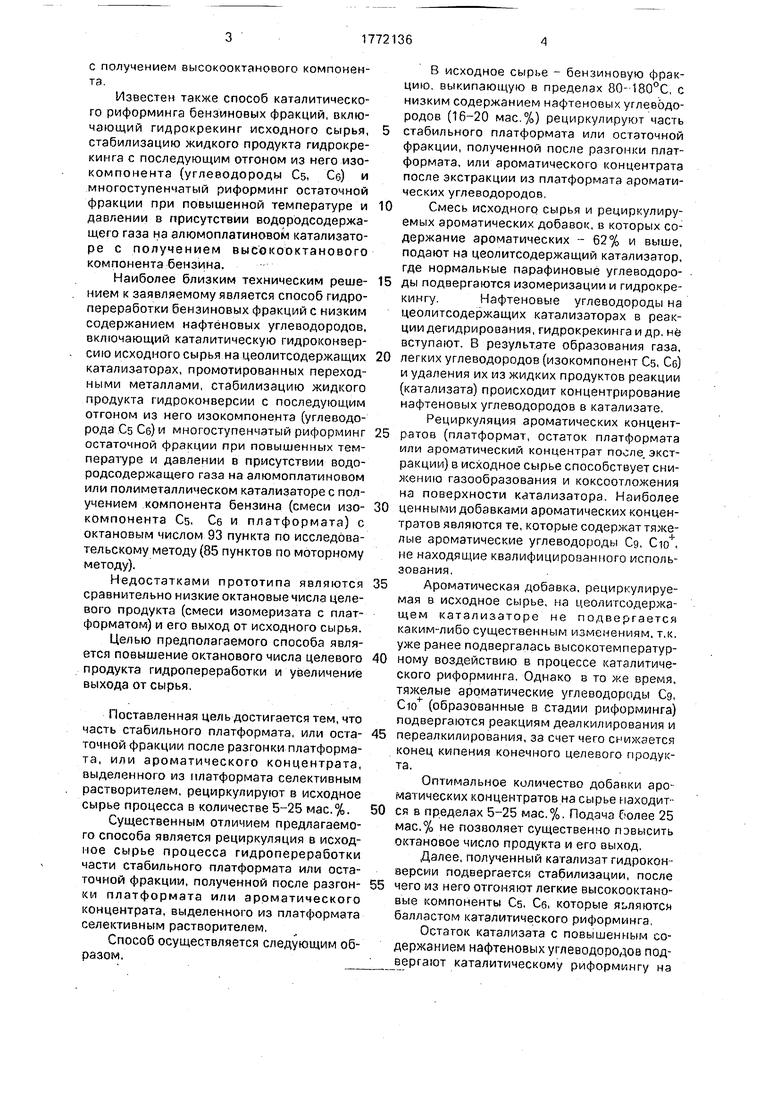

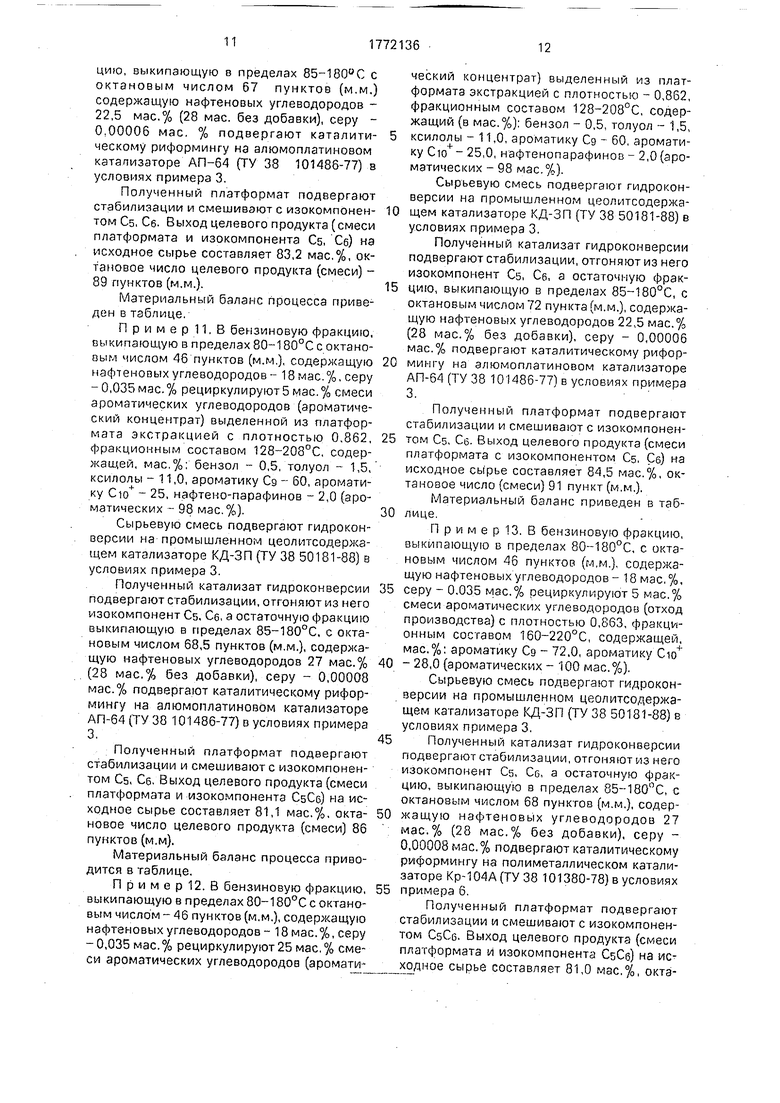

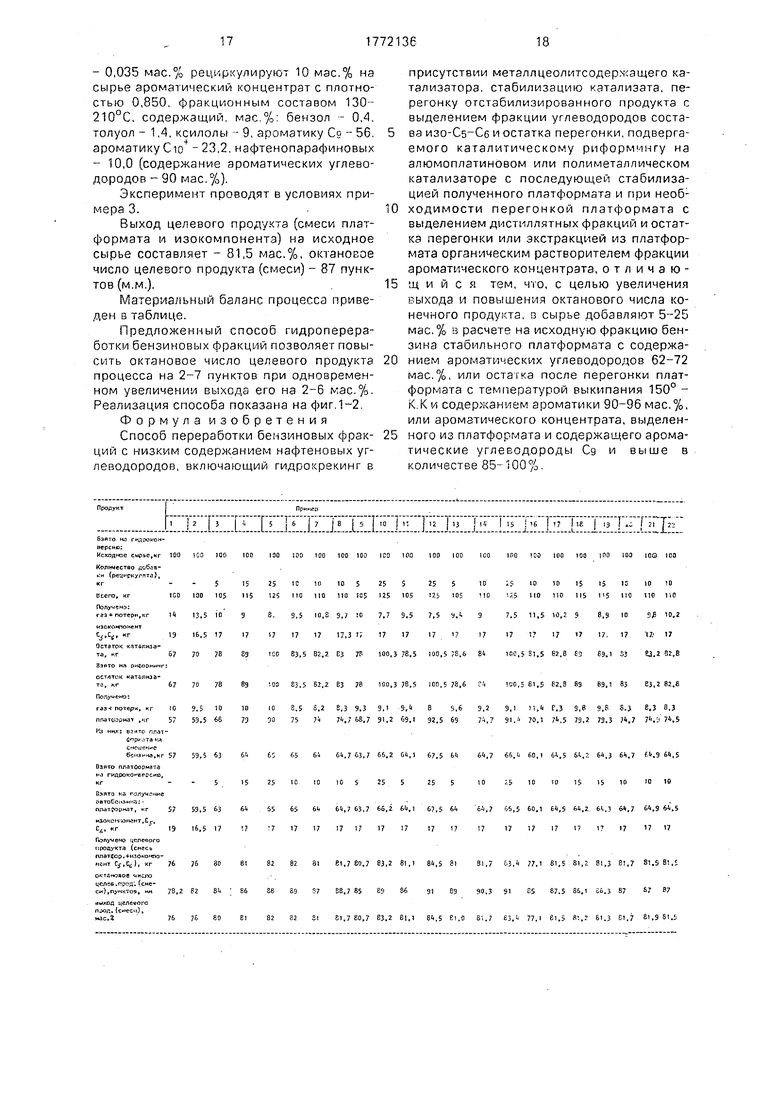

Материальный баланс процесса приведен в таблице.

П р и м е р 2 (известный способ). В примере 2 и последующих используют промышленный катализатор КД-ЗП (более современный).

Бензиновую фракцию, выкипающую в пределах 80-180°С. с октановым числом 46 пунктов (м.м.), содержащую нафтеновых углеводородов 18 мас.%, серу - 0,035 мас.% 5 подвергают гидроконверсии на промышленном цеолитсодержащем катализаторе КД-ЗП (ТУ 3850182-88) при температуре 340°С, давлении 3,0 МПа, подаче ВСГ - 800 нм /м и объемной скорости подачи сырья

0 на катализатор 4 ч .

Полученный катализат гидроконверсии подвергают стабилизации, отгоняют из него изокомпонент СБ. Се, а остаточную фракцию, выкипающую в пределах 85-180°С, с

5 октановым числом 66 пунктов (по м.м.), содержащую нафтеновых углеводородов 28 мас.%, серу - 0,00008 мас.% подвергают каталитическому риформингу на алюмоплатиновом катализаторе АП-64 (ТУ 38 1014860 77) при температуре 485°С, давлении 3 МПа, подаче ВСГ на сырье - 1200 нм3/м3 и объемной скорости - 1,5 ч .

Полученный платформат подвергают стабилизации и смешивают с изокомпонен5 том Cs. Сб.

Выход целевого продукта (смеси платформата с изокомпонентом Cs, Сб) на исходное сырье составляет 76 мас.%, октановое число (смеси) - 82 пункта по моторному ме0 тоду.

Материальный баланс процесса приведен в таблице.

П р и м е р 3 (предлагаемый способ). В бензиновую фракцию, выкипающую в пре5 делах 80-180°С. с октановым числом 46 пунктов (м.м,), содержащую нафтеновых углеводородов 18 мае. %, серу - 0,035 мае. % рециркулируют 5 мас.% стабильного платформата на сырье с плотностью 0,780, фрак0 ционным составом 40-196°С и содержащего (в мае. %): ароматических углеводородов - 62, нафтенопарафиновых углеводородов - 37, олефиновых - 1.

Сырьевую смесь подвергают гидрокон5 версии на промышленном цеолитсодержащем катализаторе КД-ЗП (ТУ 38 50181-88) при температуре 340°С, давлении 3 МПа подаче ВСГ на сырьевую смесь - 800 нм3/м3 и объемной скорости подачи сырьевой сме0 си на катализатор - 4,0 .

Полученный катализат гидроконверсии подвергают стабилизации, отгоняют из него изокомпонент Cs, Се, з остаточную фракцию, выкипающую в пределах 85-180°С с

5 октановым числом 67 пунктов (м.м.), содержащую нафтеновых углеводородов - 27 мас.%, (28.0 мас.% без добавки), серу - 0,00008 мас.% подвергают каталитическому риформингу на алюмоплатиновом катализаторе АП-64 (ТУ 38 101486-77) при температуре 485°С, давлении - 3,0 МПа, подаче ВСГ на сырье - 1200 нм3/м и объемной скорости - 1,5 ч i (без учета добавки).

Полученный платформат подвергают стабилизации и смешивают с изокомпонен- том Cs, Се. Выход целевого продукта (смеси платформата с изокомпонентом Сэ, Се) на исходное сырье составляет 80 мзс.%, октановое число целевого продукта (смеси) 84 пункта (м.м.).

Материальный баланс процесса приведен в таблице.

Пример 4. В бензиновую фракцию, выкипающую в пределах 80-180°С с октановым числом 46 пунктов (м.м.), содержащую нафтеновых углеводородов 18 мас.%, серу- 0,035 мас.% рециркулируют 15 мас.% стабильного платформата на сырье с плотностью 0,780, фракционным составом 40-196°С и содержащего, мас.%: ароматических углеводородов - 62, нафтенопарафи- новых углеводородов - 37, олефиновых - 1. Сырьевую смесь подвергают гидроконверсии на промышленном цеолитсодержа- щем катализаторе КД-ЗП (ТУ 50181-88) в условиях примера 3.

Полученный катализат гидроконверсии подвергают стабилизации, отгоняют из него изокомпонент Cs, Се, а остаточную фракцию, выкипающую в пределах 85-180°С с октановым числом 69 пунктов (м.м.), содержащую нафтеновых углеводородов 24 мас.% (28,0 мас.% без добавки), серу - 0,00007 мас.%, подвергают каталитическому риформингу на алюмоплатиновом катализаторе АП-64 (ТУ 38 101486-77) в условиях примера 3,

Полученный платформат подвергают стабилизации и смешивают с изокомпонентом Cs, Се. Выход целевого продукта (смеси платформата и изокомпонента} на исходное сырье составляет 81 мас.%, октановое число целевого продукта (смеси) - 86 пунктов (м.м.).

Материальный баланс процесса приведен в таблице.

П р и м е р 5. В бензиновую фракцию, выкипающую в пределах 80-180°С с октановым числом 46 пунктов (м.м.), содержащую нафтеновых углеводородов 18 мас.%, серу- 0,035 мас.% рециркулируют 25 мас.% стабильного платформата на сырье с плотностью 0,780, фракционным составом 40-196°С и содержащего, мас.%: ароматических углеводородов - 62. нафтенопарафи- новых углеводородов - 37, олефиновых - 1. Сырьевую смесь подвергают гидроконверсии на промышленном цеолитсодержа- щем катализаторе КД-ЗП (ТУ 38 50181-88) з условиях примера 3.

Полученный катализат гидроконверсии подвергают стабилизации, отгоняют из него изокомпонент СБ. Се, а остаточную фракцию, выкипающую в пределах 85-180°С с

октановым числом 71 пункт (м.м.), содержащую нафтеновых углеводородов 22,5 мас.% (28,0 мас.% без добавки), серу - 0,0006% подвергают каталитическому риформингу на алюмоплатиновом катализаторе АП-64

(ТУ 38 101486-77) в условиях примера 3.

Полученный платформат подвергают стабилизации и смешивают с изокомпонентом Cs, Сб. Выход целевого продукта (смеси платформата и изокомпонента) на исходное

сырье составляет 82 мас.%, октановое число целевого продукта (смеси) - 88 пунктов (м.м.).

Материальный баланс процесса приведен в таблице.

П р и м е р 6. В бензиновую фракцию,

выкипающую в пределах 80-180°С,-с октановым числом 46 пунктов (м.м.), содержащую нафтеновых углеводородов 18 мас,%, серу - 0,035 мае. % рециркулируют 10 мае. %

стабильного платформата на сырье с плотностью 0,780, фракционным составом 40- 196° и содержащего (в мас.%) ароматических углеводородов - 62, нафте- нопарафиновых углеводородов - 37, олефиновых - 1,

Сырьевую смесь подвергают гидроконверсии на промышленном цеолитсодержэ- щем катализаторе КД-ЗП (ТУ 38 50181-88) в условиях примера 3.

Полученный катализат гидрокоиверсии

подвергают стабилизации, о i гоняют из него изокомпонент Cs, Сб. а остаточную фракцию катализата, выкипающую в пределах 85- 180°С, с октановым числом - 69 пунктов

(м.м.), содержащую нафтеновых углеводородов 26 мас.% (28,0 мас.% без добавки), серу -0,00007 мас.% подвергают каталитическому риформингу на полиметаллическом катализаторе Кр-104А (ТУ 38 101380-78) при

температуре 490°С, давлении 2.5 МПа, подаче ВСГ на сырье 1200 и объемной скорости -1,75 ч (без учета добавки). Полученный платформат подвергают стабилизации и смешивают с изокомпонентом Cs.

0 Сб. Выход целевого продукта (смеси плат- формата и изокомпонента Сб. Се) н;з исходное сырье составляем82 мас.%, октановое число целевого продукта (смеси) - 89 пунктов (м.м.).

5Материальный баланс процесса приведен в таблице.

П р и м е р 7. В бензиновую фракцию, выкипающую в пределах 80-180°С с октановым числом 46 пунктов (м.м,) содержащую

нафтеновых углеводородов 18 мае. %, серу 0,035 мас.% рециркулируют 10 мас.% на сырье остаточной фракции платформата с плотностью -0,851, фракционным составом

-160-205°С и содержанием, мас.%: ароматических углеводородов Сэ - 90, нафтено- пэрафиновых - 9,5, олефиновых - 0,5.

Сырьевую смесь подвергают гидроконверсии на промышленном цеолитсодержа- щем катализаторе КД-ЗП (ТУ 3850181-88) в условиях примера 3.

Полученный катализат гидроконверсии подвергают стабилизации, отгоняют из него изокомпонент Cs, Се. а остаточную фракцию, выкипающую в пределах 85-180°С, с октановым числом 69 пунктов (м.м.), содержащую нафтеновых углеводородов 26 мас.% (28 мас.% без добавки), серу - 0,00007 мас.% подвергают каталитическому риформингу на алюмоплатиновом катализаторе АП-64 (ТУ 38 101486-77) в условиях примера 3.

Полученный платформат подвергают стабилизации и смешивают с изокомпонен- том Cs, Се. Выход целевого продукта (смеси платформата и изокомпонента Cs, Се) на исходное сырье составляет 81 мзс.%, октановое число целевого продукта (смеси) - 87 пунктов (м.м.).

Материальный баланс процесса приведен в таблице.

ПримерЗ. В бензиновую фракцию, выкипающую в пределах 80-180°С, с октановым числом 46 пунктов (м.м.), содержащую нафтеновых углеводородов- 18 мас.%. серу-0,035мас.% рециркулируют 10мас.% смеси ароматических углеводородов (ароматический концентрат), выделенной из платформата экстракцией с плотностью 0,862, фракционным составом 128-208°С, содержащей, мас.%: бензол - 0,5, толуол - 1,5, ксилолы - 11,0, ароматику Сд - 60,0, ароматику Сю+ - 25, нафтенопарафиновых

-2,0 (содержание ароматических углеводородов - 98 мас.%).

Сырьевую смесь подвергают гидроконверсии на промышленном цеолитсодержа- щем катализаторе КД-ЗП (ТУ 38 50181-88) в условиях примера 3.

Полученный катализат гидроконверсии подвергают стабилизации, отгоняют из него изокомпонент Cs. Се, а остаточную фракцию, выкипающую в пределах 85-180°С, с октановым числом 69,5 пункта (м.м.), содержащую нафтеновых углеводородов - 26 мас.% (28 мас.% без добавки), серу - 0,00007 мас.% подвергают каталитическому риформингу на алюмоплатиновом катализаторе АП-64 (ТУ 38 101486-77) в условиях примера 3.

Полученный платформат подвергают стабилизации и смешивают с изокомпонен- том СБ. Се. Выход целевого продукта (смеси платформата и изокомпонента СБ. Се) составляет 81,7 мас.% на исходное сырье, октановое число целевого продукта (смеси) - 88.7 пунктов (м.м.).

Материальный баланс процесса приведен в таблице.

0 Пример 9. В бензиновую фракцию, выкипающую в пределах 80-180°С, с октановым числом 46 пунктов (м.м.), содержащую нафтеновых углеводородов - 18 мае. %, серу - 0,035 мас.% рециркулируют 5 мас.%

5 на сырье остаточной фракции платформата с плотностью 0,851, фракционным составом 160-205°С и содержанием, мас.%: ароматических углеводородов - 90, нафтенопарафиновых - 9,5, олефиновых - 0,5.

0 Сырьевую смесь подвергают гидроконверсии на промышленном цеолитсодержа- щем катализаторе КД-ЗП (ТУ 38 50181-88) в условиях примера 3.

Полученный катализат гидроконверсии

5 подвергают стабилизации, отгоняют из него изокомпонент Cs, Се, а остаточную фракцию, выкипающую в пределах 85-180°С с октановым числом 68 пунктов (м.м.), содержащую нафтеновых углеводородов - 27

0 мас.% (28 мас.% без добавки), се рус - 0,00008 мас.% подвергают каталитическому риформингу на алюмоплатиновом катализаторе АП-64 (ТУ 38 101486-77) в условиях примера 3.

5Полученный платформат подвергают

стабилизации и смешивают с изокомпонен- том Cs, Сб. Выход целевого продукта (смеси платформата и изокомпонента Cs, Се) на исходное сырье составляет 80,7 мас.%, окта0 новое число целевого продукта (смеси) - 85 пунктов (м.м.).

Материальный баланс процесса приведен в таблице.

Примерю. В бензиновую фракцию,

5 выкипающую в пределах 80-180оС, с октановым числом 46 пунктов (м.м.), содержащую нафтеновых углеводородов- 18мас.%, вееру - 0,035 мас.% рециркулируют 25 мас.% на сырье остаточной фракции платформата с

0 плотностью 0,651, фракционным составом 160-205°С содержанием, мас.% ароматических углеводородов Сд+-90, нафтепарафи- новых - 9,5, олеиновых - 0,5.

Сырьевую смесь подвергают гидрокон5 версии на пормышленном цео- литсодержащем катализаторе КД-ЗП (ТУ 38 50181-88) в условиях примера 3.

Полученный катализат гидроконверсии подвергают стабилизации, отгоняют из него изокомпонент Cs, Се. а остаточную фракцию, выкипающую в пределах 85 180°С с октановым числом 67 пунктов (м.м.) содержащую нафтеновых углеводородов - 22,5 мас,% (28 мае. без добавки), серу - 0.00006 мае. % подвергают каталитическому риформингу на алюмоплатиновом катапиззторе АП-64 (ТУ 38 101486-77) в условиях примера 3.

Полученный платформат подвергают стабилизации и смешивают с изокомпонен- том Cs. Се. Выход целевого продукта (смеси платформата и изокомпонента Cs, Се) на исходное сырье составляет 83,2 мас.%, октановое число целевого продукта (смеси) - 89 пунктов (м.м.).

Материальный баланс процесса приведен в таблице.

Пример 11.В бензиновую фракцию, выкипающую в пределах 80-180°С с октано- оым числом 46 пунктов (м.м.), содержащую нафтеновых углеводородов - 18 мае. %, серу - 0,035 мае.% рециркулируют5 мае.% смеси ароматических углеводородов (ароматический концентрат) выделенной из платформата экстракцией с плотностью 0,862, фракционным составом 128-208°С, содержащей, мас.%; бензол - 0,5, толуол - 1,5, ксилолы - 11,0, ароматику Сэ - 60, аромзти- ку Сю+ - 25, нафтено-парафинов - 2,0 (ароматических - 98 мас.%).

Сырьевую смесь подвергают гидроконверсии на промышленном цеолитсодержа- щем катализаторе КД-ЗП (ТУ 38 50181-88) в условиях примера 3.

Полученный катализат гидроконверсии подвергают стабилизации, отгоняют из него изокомпонент Сб. Се, а остаточную фракцию выкипающую в пределах 85 180°С, с октановым числом 68,5 пунктов (м.м.), содержащую нафтеновых углеводородов 27 мас.% (28 мас.% без добавки), серу - 0,00008 мас.% подвергают каталитическому риформингу на алюмоплатиновом катализаторе АП-64 (ТУ 38 101486-77) в условиях примера 3.

Полученный платформат подвергают стабилизации и смешивают с изокомпонен- том Cs, Се. Выход целевого продукта (смеси платформата и изокомпонента CsCe) на исходное сырье составляет 81,1 мас.%, октановое число целевого продукта (смеси) 86 пунктов (м.м).

Материальный баланс процесса приводится в таблице.

П р и м е р 12. В бензиновую фракцию, выкипающую в пределах 80-180°С с октановым числом - 46 пунктов (м.м.), содержащую нафтеновых углеводородов - 18 мас.%, серу -0,035 мас.% рециркулируют25 мас,% смеси ароматических углеводородов (ароматический концентрат) выделенный из плат- формата экстракцией с плотностью - 0,862, фракционным составом 128-208°С, содержащий (в мас.%): бензол - 0,5. толуол - 1,5,

ксилолы - 11,0, ароматику Сэ - 60, ароматику Сю 25,0, нафтенопарафинов - 2,0 (ароматических - 98 мас.%).

Сырьевую смесь подвергают гидроконверсии на промышленном цеолитсодержа0 щем катализаторе КД-ЗП (ТУ 38 50181-88) в условиях примера 3.

Полученный катализа г гидроконверсии подвергают стабилизации, отгоняют из него изокомпонент Cs, Се, а остаточную фрак5 цию, выкипающую в пределах 85-180°С, с октановым числом 72 пункта (м.м.), содержащую нафтеновых углеводородов 22,5 мас.% (28 мас.% без добавки), серу - 0,00006 мас.% подвергают каталитическому рифор0 мипгу на элюмоплатиновом катализаторе АП-64 (ТУ 38 10 486-77) в условиях примера 3.

Полученный платформат подвергают стабилизации и смешивают с изокомпонен5 том Cs, Се. Выход целевого продукта (смеси платформата с изокомпонентом Cs, Се) на исходное сырье составляет 84,5 мас.%, октановое число (смеси) 91 пункт (м.м.).

Материальный баланс приведен в таб0 лице

П р и м е р 13. В бензиновую фракцию, выкипающую в пределах 80-180°С, с октановым числом 46 пунктов (м.м.). содержащую нафтеновых углеводородов - 18 мас.%,

5 серу - 0.035 мас.% рециркулируют 5 мас.% смеси ароматических углеводородов (отход производства) с плотностью 0,863, фракционным составом 160-220°С, содержащей, мае,%: ароматику Сэ - 72,0, ароматику Сю+

0 - 28,0 (ароматических - 100 мас.%).

Сырьевую смесь подвергают гидрокон- зерсии на промышленном цеолитсодержа- щем катализаторе КД-ЗП (ТУ 38 50181-88) в условиях примера 3.

5Полученный катализат гидроконверсии

подвергают стабилизации, отгоняют из него изокомпонент Cs, Се, а остаточную фракцию, выкипающую в пределах 85-180°С, с октановым числом 68 пунктов (м.м.), содер0 жащую нафтеновых углеводородов 27 мас.% (28 мас.% без добавки), серу - 0,00008 мас.% подвергают каталитическому риформингу на полиметаллическом катализаторе Кр-104А(ТУ38 101380-78) в условиях

5 примера 6.

Полученный платформат подвергают стабилизации и смешивают с изокомпонентом СзСб. Выход целевого продукта (смеси платформата и изокомпонента CsCe) на исходное сырье составляет 81,0 мас.%, октзновое число целевого продукта (смеси) - 89 пунктов (мм).

Материальный баланс процесса приведен в таблице.

Пример14. В бензиновую фракцию, выкипающую в пределах 80-180°С, с октановым числом 46 пунктов (м.м.), содержащую нафтеновых углеводородов - 18 мас.%, серу-0,035 мас.% рециркулируют 10 мас.% смеси ароматических углеводородов с плотностью 0,863, фракционным составом 160- 220°С, содержащей, мас.% ароматику Сд - 72, ароматику Сю+-28(ароматических- 100 мас.%).

Сырьевую смесь подвергают гидроконверсии на промышленном цеолитсодержа- щем катализаторе КД-ЗП (ТУ 38 50181-88) в условиях примера 3.

Полученный катализат гидроконверсим подвергают стабилизации, отгоняют из него изокомпонент Cs, Се, а остаточную фракцию, выкипающую в пределах 85-180°С, с октановым числом 68 пунктов (м.м.), содержащую нафтеновых углеводородов 26 мас.% (28 мас.% без добавки), серу - 0,00007 мас.% подвергают каталитическому риформингу на полиметаллическом катализаторе КР-104А (ТУ 38 101380-78) в условиях примера 6.

Полученный платформаг подвергают стабилизации и смешивают с изокомпонен- том Cs, Сб.

Выход целевого продукта (смеси плат- формата и изокомпонента Cs, Се) на исходное сырье составляет 81,7 мас.%, октановое число целевого продукта (смеси) - 90,3 пунктов (м.м,).

Материальный баланс приведен в таблице.

П р и м е р 15. В бензиновую фракцию, выкипающую в пределах 80-180°С, с октановым числом 46 пунктов (м.м.), содержащую нафтеновых углеводородов- 18 мас.%, серу - 0,035 мае. % рециркулируют 25 мае. % с меси ароматических углеводородов (отход производства) с плотностью 0,863, фракционным составом 160-220°С, содержащей, мас.%: ароматику Сэ 72, ароматику Сю 28 (ароматических 100 мас.%).

Сырьевую смесь подвергают гидроконверсии на промышленном цеолитсодержа- щем катализаторе КД-ЗП (ТУ 38 50181-88) в условиях примера 3.

Полученный катализат гидроконверсии подвергают стабилизации, отгоняют из него изокомпонент Cs, Се, а остаточную фракцию, выкипающую в пределах 85-180°С, с октановым числом 73 пункта (м.м.), содержащую нафтеновых углеводородов 22 мас.% (28 мас.% без добавки), серу 0,00006 мас.%

подвергают каталитическому риформингу на полиметаллическом катализаторе Кр- 104А (ТУ 38 101380-78) в условиях примера 6.

Полученный платформат подвергают

стабилизации и смешивают с изокомпонен- том Cs, Се.

Выход целевого продукта (смеси плат- формата и изокомпонента Cs, Се) на исходное сырье составляет 83,4 мас.%, октановое число целевого продукта (смеси) - 91.0 пункта (м.м.).

Материальный баланс процесса приведен в таблице.

П р и м е р 16 (сырье - искусственная

смесь). В бензиновую фракцию, выкипающую в пределах 80-180°С, с октановым числом 47 пунктов (м.м.), содержащую нафтеновых углеводородов 16 мае. %, серу 0,033 мас.% рециркулируют 10 мас.% на сырье остаточной фракции платформата с плотностью 0,851. фракционным составом 160-205°С, содержанием, мас.%: ароматических углеводородов Сд+ - 90, нафтенопарафиновых - 9,5, олефиновых 0.5.

Сырьевую смесь подвергают гидрокон- версии на промышленном цсолитсодержа- щем катализаторе КД-ЗП (ТУ 38 50181-88) в условиях примера 3.

Полученный катализат гидроконверсии подвергают стабилизации, отгоняют из него изокомпонент Cs, Сб, а остаточную фракцию, выкипающую в пределах 85-180°С, с октановым числом 67 пунктов (м.м.), содержащую нафтеновых углеводородов - 23,5 мас.% (25 мзс.% без добавки), серу - 0,00007мас.% подвергают каталитическому риформингу на алюмоплатиновом катализаторе АП-64 (ТУ 38 101486-77) в условиях примера 3.

Полученный платформат подвергают стабилизации и смешивают с изокомпонен- том Cs, СБ.

Выход целевого продукта (смеси платформата и изокомпонента Cs, Се) на исходное сырье составляет 77,1 мас.%, октановое число целевого продукта (смеси) 85 пунктов (м.м.).

Материальный баланс приведен в таблице.

П р и м е р 17. (сырье - исскуственная смесь). В бензиновую фракцию, выкипающую в пределах 80-180°С, с октановым числом 45 пунктов (м.м), содержащую нафтеновых углеводородов 20 мас.%, серу - 0,036 мас.%, рециркулирую 10 мас.% на сырье остаточной фракции платформата с плотностью 0,851, фракционным составом 160-205 С, содержащем ( в мас.%); ароматических углеводородов Сэ+ - 90, нафтено- парафиновых - 9,5, олеиновых - 0,5.

Сырьевую смесь подвергают гидроконверсии на промышленном катализаторе КД- ЗП (ТУ 3850181-88) в условиях примера 3.

Полученный катализат гидроконверсии подвергают стабилизации, отгоняют из него изокомпонент Cs, Се. а остаточную фракцию, выкипающую в пределах 85-180оС, с октановым числом 68 пунктов (м.м), содержащую нафтеновых углеводородов 27 мас.% (без добавки - 29 мас.%) серу - 0,00007 мас.% подвергают каталитическому риформингу на алюмоплатиновом катализаторе АП-64 ( ТУ 38101468077) в условиях примера 3.

Полученный плэтформат подвергают стабилизации и смешивают с изооктаном Cs, СбВыход целевого продукта (смеси плат- формата и изооктана Сз. Се) на исходное сырье составляет 81,5 мас.%, октановое число целевого продукта (смеси) - 87,5 пункта (м.м.)

материальный баланс процесса приведен в таблице.

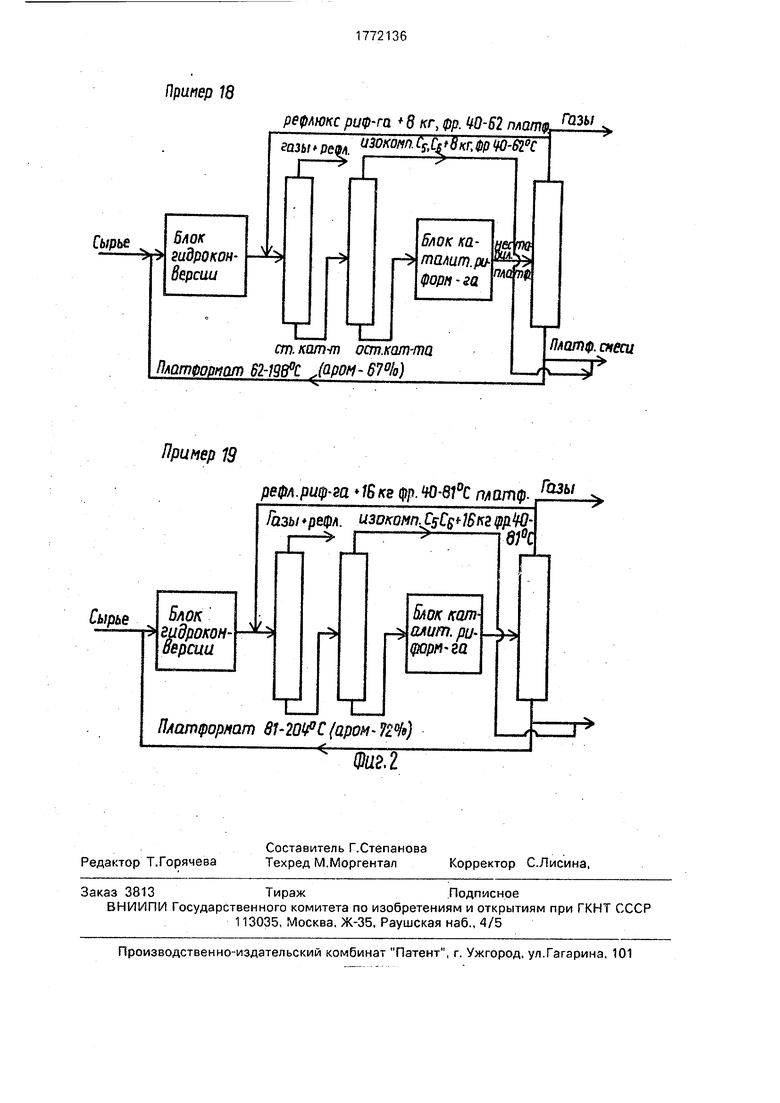

Пример 18. В бензиновую фракцию, выкипающую в пределах 80-180°С с октановым числом 46 пунктов (м.м.), содержащую нафтеновых углеводородов 18 мае. %, серу - 0,035 мас.% рециркулируют 15 мас.% стабильного платформата на сырье с плотностью 0,793, фракционным составом 62- 198°С содержащего, мас.%: ароматических углеводородов 67, нафтенопарафиновых - 32,2, олеиновых - 0,8,

Эксперимент проводят в условиях примера 3.

Выход целевого продукта (смеси плат- Формата и изокомпонента) на исходное сырье составляет 81,2 мас.%, октановбе число целевого продукта (смеси) - 86,1 пункта (м.м).

Материальный баланс процесса приведен в таблице.

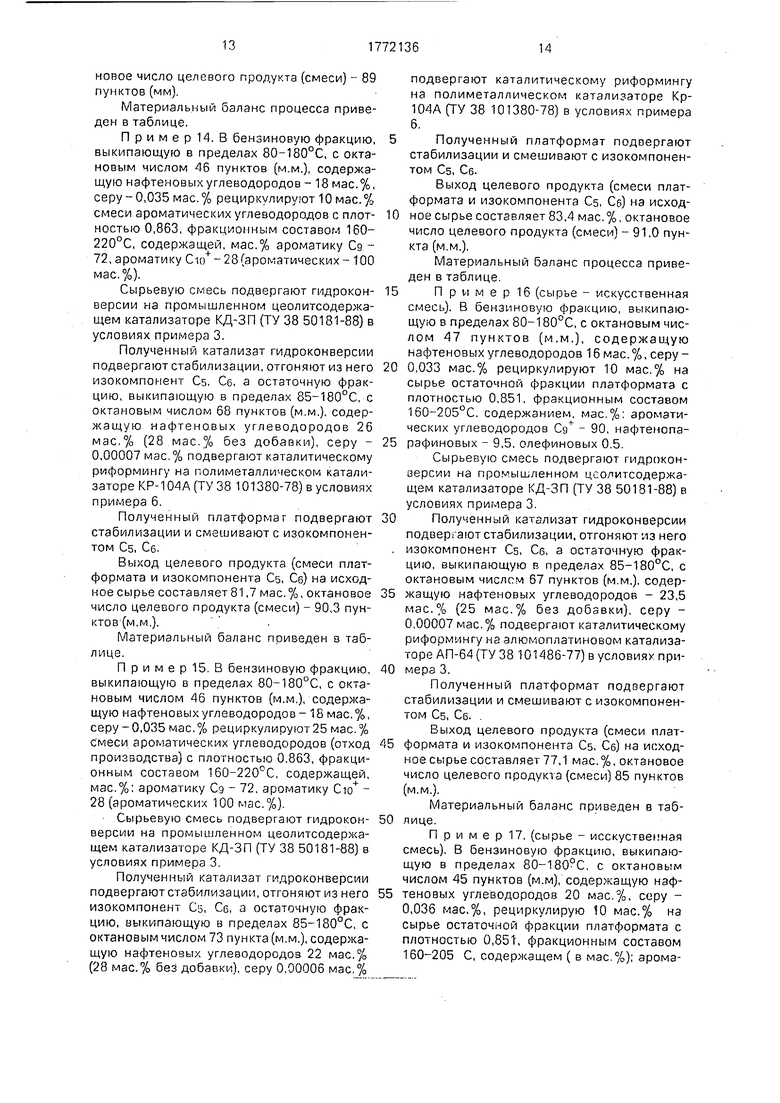

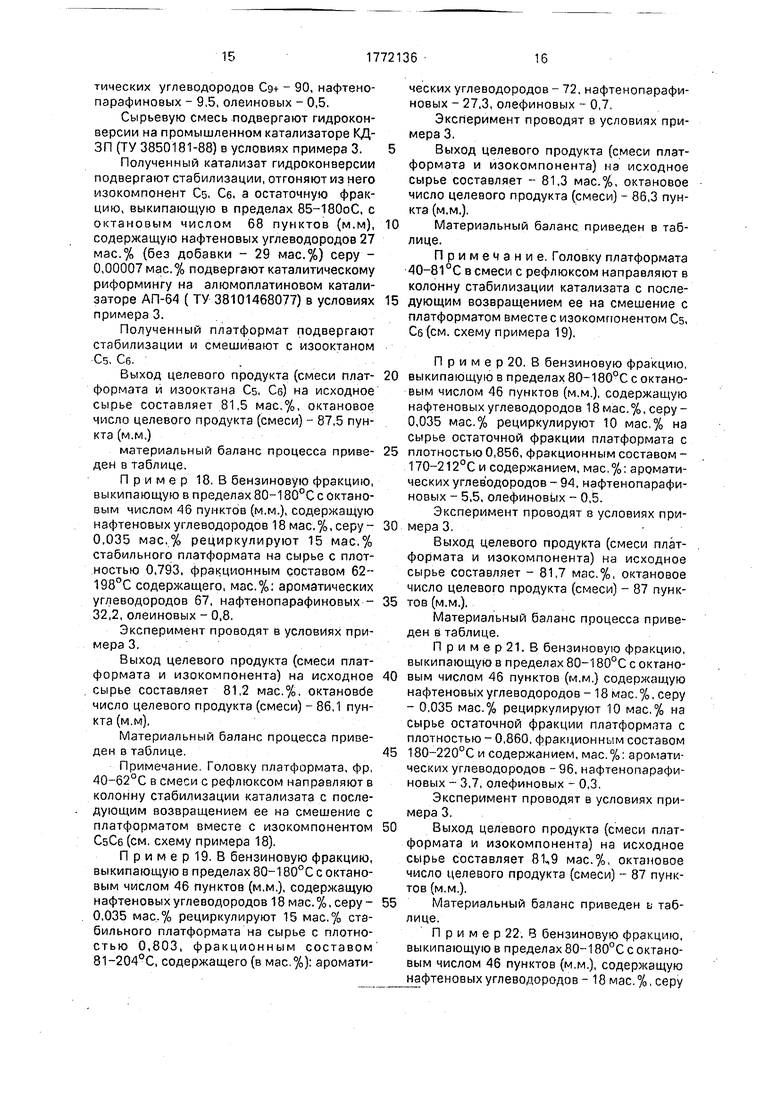

Примечание. Головку платформата, фр, 40-62°С в смеси с рефлюксом направляют в колонну стабилизации катализата с последующим возвращением ее на смешение с платформатом вместе с изокомпонентом СзСб (см. схему примера 18).

П р и м е р 19. В бензиновую фракцию, выкипающую в пределах 80-180°С с октановым числом 46 пунктов (м.м.), содержащую нафтеновых углеводородов 18 мае. %, серу - 0,035 мас.% рециркулируют 15 мас.% стабильного платформата на сырье с плотностью 0,803, фракционным составом 81-204°С, содержащего (в мас.%): ароматических углеводородов - 72, нафтенопарафиновых - 27,3, олефиновых - 0,7.

Эксперимент проводят в условиях примера 3.

Выход целевого продукта (смеси платформата и изокомпонента) из исходное сырье составляет - 81,3 мас.%, октановое число целевого продукта (смеси) - 86,3 пункта (м.м.).

Материальный баланс приведен в таблице.

Примечание. Головку платформата 40-81°С в смеси с рефлюксом направляют в колонну стабилизации катализата с последующим возвращением ее на смешение с платформатом вместе с изокомпонентом Cs, Сб (см. схему примера 19).

Пример 20. В бензиновую фракцию,

выкипающую в пределах 80-180°С с октановым числом 46 пунктов (м.м.), содержащую нафтеновых углеводородов 18 мае. %, серу - 0,035 мас.% рециркулируют 10 мас.% на сырье остаточной фракции платформата с

плотностью 0,856, фракционным составом - 170-212°С и содержанием, мас.%: ароматических углеводородов - 94, нафтенопарафиновых - 5,5, олефиновых - 0,5.

Эксперимент проводят в условиях примера 3.

Выход целевого продукта (смеси платформата и изокомпонента) на исходное сырье составляет - 81,7 мас.%, октановое число целевого продукта (смеси) - 87 пунктов (м.м.).

Материальный баланс процесса приведен в таблице.

Пример 21. В бензиновую фракцию, выкипающую в пределах 80-180°С с октановым числом 46 пунктов (м,м.) содержащую нафтеновых углеводородов - 18 мае. %, серу - 0,035 мас.% рециркулируют 10 мас.% на сырье остаточной фракции плзтформята с плотностью - 0,860, фракционным составом

180-220°С и содержанием, мас.%: ароматических углеводородов - 96, нафтенопарафиновых - 3,7, олефиновых - 0,3.

Эксперимент проводят в условиях примера 3.

Выход целевого продукта (смеси платформата и изокомпонента) на исходное сырье составляет 81Ч9 мас.%, октановое число целевого продукта (смеси) - 87 пунктов (м.м.).

Материальный баланс приведен ь таблице.

П р и м е р 22. 6 бензиновую фракцию, выкипающую в пределах 80-180°С с октановым числом 46 пунктов (м.м.), содержащую нафтеновых углеводородов - 18 мас.%, серу

-0,035 мае.% рецпркулируют 10 мае.% наприсутствии металлцеолитсодержащего ка- сырье ароматический концентрат с плотно-тализатора. стабилизацию катализата, пе- стью 0,850, фракционным составом 130-регонку отстабилизированного продукта с 210°С, содержащий, мае % бензол - 0,4,выделением фракции углеводородов соста- толуол - 1 А, ксилолы - 9, аромэтику Со - 56.5 ва изо-Сб Се и остатка перегонки, подверга- ароматику Сю+ - 23,2, нафтенопарафиновыхемого каталитическому риформингу на

-10,0 (содержание ароматических углево-алюмоплатиновом или полиметаллическом дородов - 90 мас.%).катализаторе с последующей стабилизаЭксперимент проводят в условиях при-цией полученного платформата и при необмера 3.10 ходимости перегонкой платформата с

Выход целевого продукта (смеси плат-выделением дмстиллятных фракций и остатформата м изокомлонентз) на исходноекз перегонки или экстракцией из платфорсырье составляет - 81,5 мас.%, октановоемата органическим растворителем фракции

число целевого продукта (смеси) - 87 пунк-ароматического концентрата, отличаютов (м.м.).15 щ и и с я тем, ччо, с целью увеличения

Материальный баланс процесса приве-выхода и повышения октанового числа коден в таблице.нечного продукта, в сырье добавляют 5-25

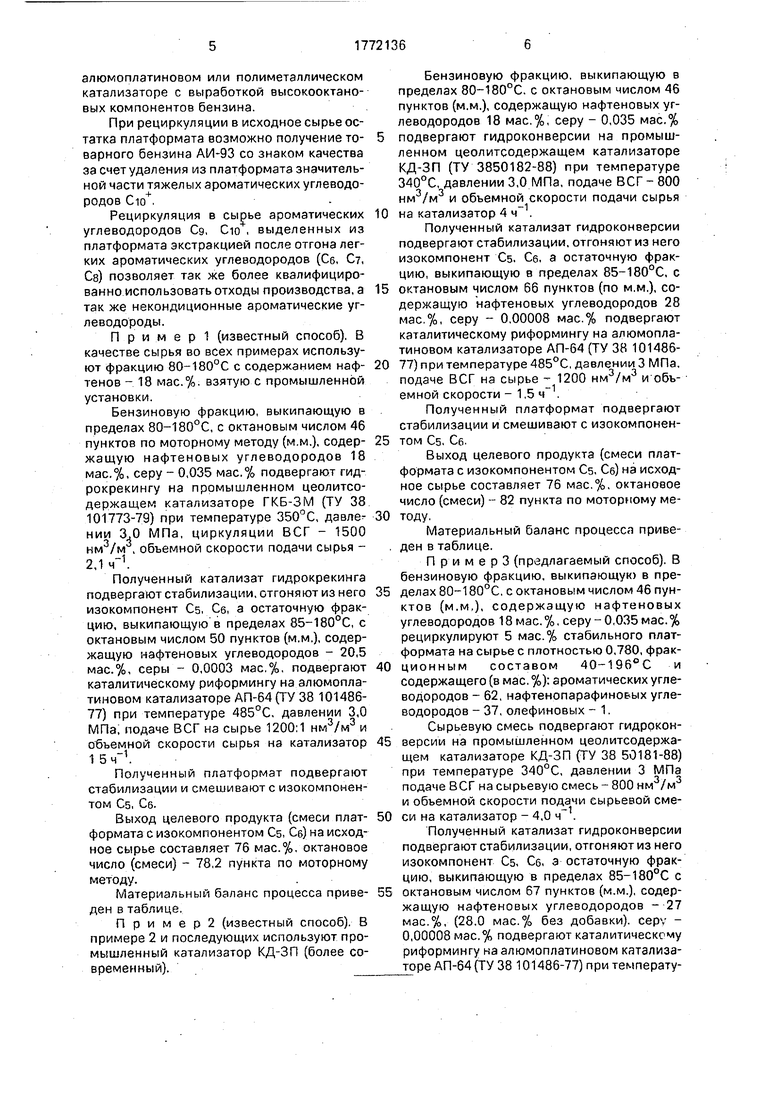

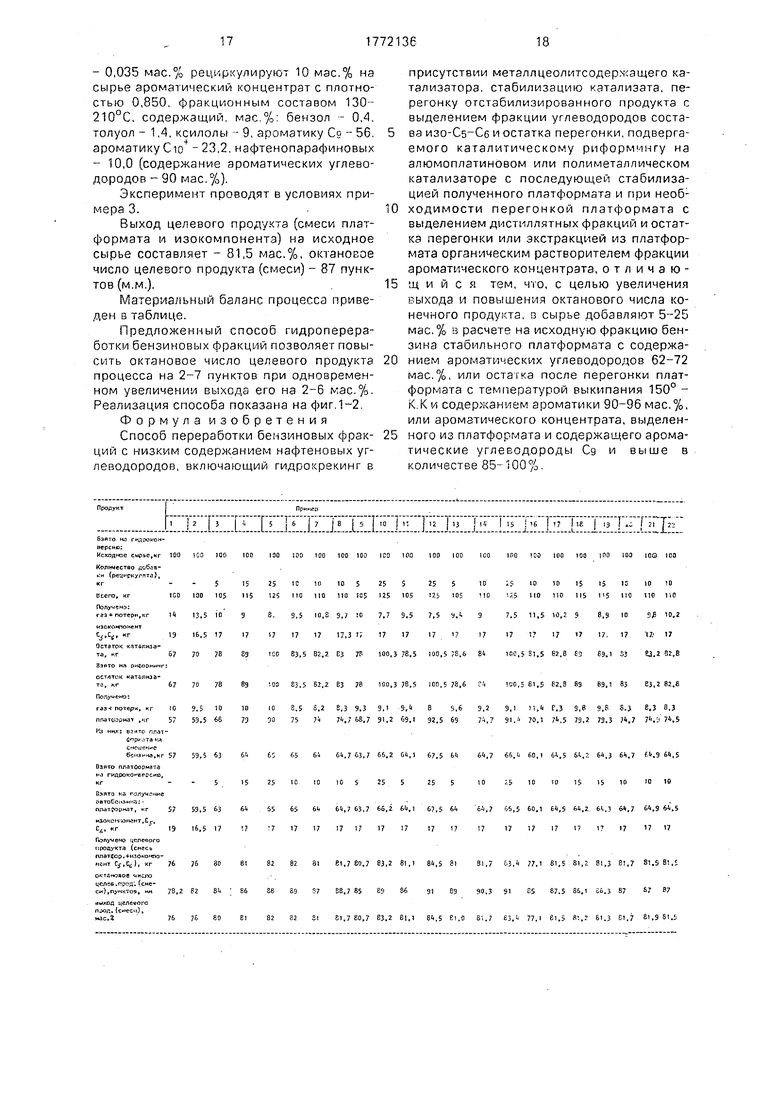

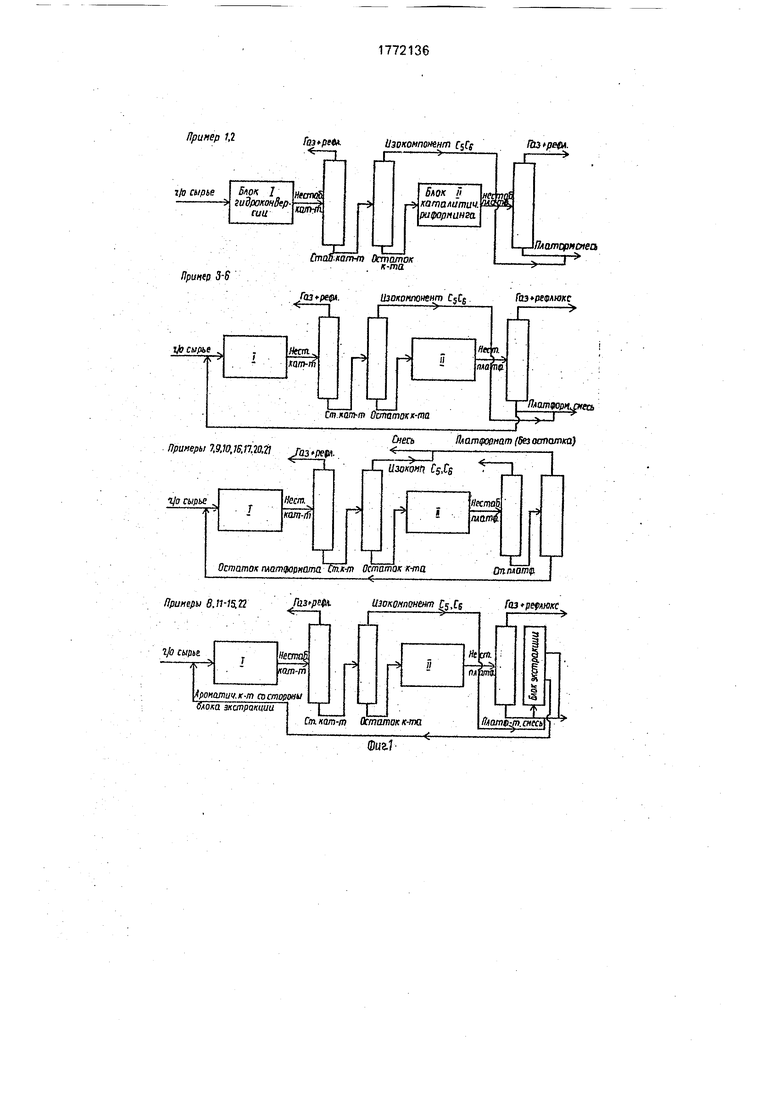

Предложенный способ гидроперера-мас.% з расчете на исходную фракцию бен- ботки бензиновых фракций позволяет повы-зина стабильного платформата с содержа- сить октановое число целевого продукта20 нием ароматических углеводородов 62-72 процесса на 2-7 пунктов при одновремен-мас.%, или остаi а после перегонки платном увеличении выхода его на 2-6 мас.7о-формата с температурой выкипания 150° - Реализация способа показана на фиг. 1-2К К и содержанием ароматики 90-96 мас.%,

Формула изобретенияили ароматического концентрата, выделенСпособ переработки бензиновых фрак-25 ного из платформата и содержащего аромаций с низким содержанием нафтеновых уг-тические углеводороды Сэ и выше в

леводородов, включающий гидрокрекинг вколичестве 85-100%

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокооктанового компонента бензина и ароматического растворителя | 1990 |

|

SU1796661A1 |

| Способ получения высокооктанового компонента бензина | 1990 |

|

SU1772135A1 |

| Способ получения высокооктанового бензина и ароматических углеводородов | 1990 |

|

SU1772137A1 |

| Способ переработки гидроочищенной бензиновой фракции 140 - 180 @ С | 1989 |

|

SU1765167A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ | 1991 |

|

RU2054450C1 |

| Способ активации цеолитсодержащего катализатора для гидроконверсии нефтяных дистиллятов | 1989 |

|

SU1692642A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2080353C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1993 |

|

RU2044760C1 |

| СПОСОБ ВЫДЕЛЕНИЯ КОНЦЕНТРАТА БЕНЗОЛ- И ТОЛУОЛОБРАЗУЮЩИХ КОМПОНЕНТОВ И СЫРЬЕВОЙ ФРАКЦИИ ДЛЯ ПРОИЗВОДСТВА ЭКОЛОГИЧЕСКИ ЧИСТОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1995 |

|

RU2092521C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ АВТОБЕНЗИНОВ | 1991 |

|

RU2017793C1 |

Способ переработки бензиновых фракций с низким содержанием нафтеновых углеводородов. Использование: каталитическая переработка нефтяных фракций, получение бензинов с высоким октановым числом. Сущность изобретения: проводят гидрокрекинг бензинов в присутствии металлцеолит- содержащего катализатора с последующей стабилизацией катализата и перегонкой стабилизированного продукта с выделением фракции углеводородов состава изо-Cs- Сб и остатка пэрегонки, который подвергают риформингу на Al-Pt или полиметаллическом катализаторе. Полученный платформат стабилизируют и при необходимости перегоняют или подвергают экстракции органическими растворителями с выделением ароматического концентрата. Исходный бензин добавляют 5-25 мас.% стабильного платформата с содержанием ароматических углеводородов 62-72% или остатка перегонки платформата с температурой выкипания 150°С - к.к. и содержанием аромзтики 90-96% или ароматического концентрата с содержанием ароматических углеводородов Сэ и выше 85-100%. 2 ил. 1 табл. с/ с XI х| к

Продукт|При.-ер

j } 5 б J7 J8 Ј S j Ю l J 12 | 3 j II I 15 6 j 1 I 18 | 13 I f 21 Тг2

Взято иг Г«ЛРО ГОНверсию.

Нсхпднзс сырье,«г 100 1СЗ 100 100 100 100 100 100 100 100 100 100 100 1СО 1Г-0 40 100 100 100 100 10О 100

Количество добгв- ки (р У1 ркуг1та), «г- - 5 15 25 10 10 10 5 25 5 25 5 10 «5 Ю 10 15 15 1C 10 О

Всего, кгIGO 100 105 П5 125 ПО 110 110 105 125 105125 ЮЈМО /5 ПО 110 115 1 5 40 110 1,0

ГЪ луч 5 но:

ггэ потери,игИ 13,5 10 989,5 IO.S 9./ 0 7.7 3,5 7,5 Ч.1- 97,5 11,5 10,Г 9 8,3 1043 10,2

иэокомпоиент

, «г19 1Ь,5 71717 17 17 17,3 Ч 7 1717 1 1717 17 7 17 17 17 17

Остаток «зтализата, ггб 70 7883 СО 83,5 82. СЗ 7Р 100,} 78,5 100,5 78,6 84ЮС,5 Si,5 82.В Ј3 Јэ.1 33 63.2 82,8

Взвго кя

остдток катвлюата, кг67 70 7ВВд 00 83.5 S2,2 BJ 78 100.3 8,S :СГ),5 78,6 :J4100,5 8l,5 82,8 S3 8Э.1 85В3,2 82,8

Получено:

ras-t потер«, кг 10 9,5 1010Ю 8.5 Ј.2 8,3 9,3 9. 9,i В$.6 9,2 9.1 M,li C.3 9,6 9.8 8.J 8.3 8,3

ппакормзт .-.г57 53.5 6S733J 75 7ч 7,7 &8,7 91,2 69,1 32.5 697,7 91.л 70,1 Ь,5 79,2 73,3 7,7 74. 7.5

fis 8зито ггатй-ор га -л

С(е,

Cciui -ia.Kr 57 59,5 65 6 61.7 63,7 66,2 W,i 6.5 ,7 66,Ь 60,1 6J-,5 б1-,2 64,3 fii|.7 fl( 5 6(| 5

Взято плэтформатз

но гидроконеррсий,

кг--51525 Ю Ю 10$25 525 5Ю25 10 ТО 15 15 ЮЮ 10

Вэятэ кг гогучгние

овтоСснзинз.

плат ормзт, кг57 59,5 65 Ы 6,7 63,7 66,2 61, 1 646А,7 66,5 60,1 64,5 &, , о.7 ,3 6.5

изо«сигл «ит,Сс,

С5, «г 19 16,5 17 7 7 17 17 17 17 17 П17 М 17 1 М 1 17

Получено углевого

продукта (скесь

плагфор,+изомэт«юиснт Cj,), кг 76 76 308182 82 81 8т,7 60.7 83,2 81,1 8($ 8lSi,7 03, 77.t 8l,5 81,2 8l(3 BT.7 81.9 BltЈ

О ТЙ1-Ю8О6 ЧИСЛО ЦСЛ2Б,. fcMC

с),, ин 70,2 82 81 S656 Ј9 В8.7 85 EJ 8691 29ЯО.З 51 25 87.5 86.1 Јо,з S7 7 В

иыход целевого

пзок. (,

нас.76 7Ј 80 8182 32 Si Si.7 80,7 83.2 8i,l 6,5 Е .О S.,7 S3,1- 77.1 81,5 Ы.З Cl.7 8l 9 81.5

Пример 1,2

fatpeto.

Crnaa-ttam-m Оста/пои к-та.

nOS-itam-i .

Цзоконп

Примеры ,9,Ю,15.ПМ,Я Лз рф.

Ст.Остаток Сш-т Остаток к-та

Примеры 8.П-15.22

Цзокомпотнт fsff

RatpefA.

Платормспеа

Цзоконпонент C;Cg

/оэ реФлюхс I

ТГЧн. f

Платдюрч.гнеа,

СнкьПлатинат (без остатка)

Опллотр

Пример 18

рефлюкс риф-га g кг, фр. W-S2 n/ig/n JB L

ЦМмш. ЗД ™Г № W WC - I

Сырье

ст. кат-т ост.кот-тй Платфорудт 62-198°С JapQM- )

Пример 19

рефл.риф-га 1Вкз ф/. щотф. EL-

изокомп-Сз Шг - fl d

Сырье

блок

Ч версии

Платформам 61-20 С (аром- 2°fo)

с to. 2

/мок «z- талит.ри- форп га

&т И

/7/Ш7ф

Плотф. снеси

/йаг /го/лСМ/Я. / Ј/ipopft-га

| В.П.Суханов | |||

| Каталитические процессы в нефтепереработке, М,: Химия, 1979, с | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| С.Г.Прокопюк и др | |||

| Химия и технология топлив и масел | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Г.Н.Маслянский, Р.Н.Шапиров, Каталитический риформинг бензинов | |||

| Л.: Химия, 1985, с | |||

| Приспособление для воспроизведения изображения на светочувствительной фильме при посредстве промежуточного клише в способе фотоэлектрической передачи изображений на расстояние | 1920 |

|

SU172A1 |

| А.Д.Сулимов | |||

| Каталитический риформинг бензинов, М.: Химия | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| З.С.Станчева и др | |||

| Нефтепереработка и нефтехимия, 1976, № 6, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Е.Д.Радчинко, А.В.Агафонов и др | |||

| Химия и технология топлив и масел, 1973, № 9, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| М.А.Танатаров и др | |||

| Химия и технология топлив и масел, 1989, № 5, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-10-30—Публикация

1990-04-20—Подача