Изобретение относится к области химической переработки нефтепродуктов, а именно к процессу каталитического риформинга широких бензиновых фракций и выделения из катализатов риформинга с октановым числом 88-93 пунктов по исследовательскому методу (сокращенно ПИМ) и содержанием бензола менее 2-8 мас. высокооктанового компонента моторного топлива (сокращенно ВКМТ) с октановым частом 97-108 ПИМ и с остаточным содержанием бензола менее 1мас. так называемого экологически чистого ВКМТ по терминологии Агентства по окружающей среде США, а также товарного бензола. В соответствии с принятым в США в 1990 году Законом о чистоте воздушного бассейна, действующим пока для девяти городов США, содержание канцерогенного бензола в моторном топливе не должно превышать 1 мас. Снижение концентрации бензола в моторном топливе стимулируется в США и странах Европы [1]

Проведенное обследование работы ряда установок каталитического риформинга широких бензиновых фракций, выкипающих при 62-180oC, 70-180oC, 85-180oC показало, что в катализатах риформинга содержание бензола колеблется в диапазоне от 2 до 8 мас. в зависимости от применяемого давления, температуры, катализатора риформинга. Октановое число катализатов меняется в диапазоне 88-93 ПИМ. Концентрация низкооктановых компонентов колеблется в пределах: н-гексан (2-13)мас. н-гептан (2-9)мас. н-октан (0,3-5) мас. н-нонан (0,1-3) мас.

По действующей на всех обследованных установках типовой технологии риформинга [2] катализат риформинга направляют в ректификационную колонну эффективностью 20 тыс.т, работающую под давлением 12-13 ати, температуре верха 60-70, низа 205-225oC при кратности острого орошения 7-9, по верху колонны выделяют фракцию легких углеводородов C2-C4, а по низу ВКМТ, содержащий 2-8 мас. бензола, с октановым числом 91-95 ПИМ.

В действующих в настоящее время в России ГОСТ на моторные топлива концентрация бензола в них не оговаривается. Однако при продаже топлива за рубеж цена топлива, содержащего менее 1% бензола, существенно выше.

В настоящее время разрабатываются новые ГОСТ на моторные топлива, ограничивающие содержание бензола в них.

Таким образом, проблема снижения концентраций бензола в моторных топливах является актуальной.

Второй важной проблемой при утилизации бензолсодержащих катализатов риформинга является извлечение из него товарного бензола (цена на декабрь 1993 г. 250 тыс. руб. за тонну). Только с одной установки типа ЛЧ-35-11/1000 вместе с бензином сжигают в двигателях 50 т. тонн в год бензола.

Известен способ выделения ВКМТ с октановым числом 95 ПИМ и выше из катализатов риформинга с октановым числом 91-93 ПИМ путем ректификации с разделяющим агентом, осуществляется в тарельчатой ректификационной колонне эффективностью 20 т.т при кратности орошения 9, давлении верха 12 атитемпературе верха 95oC, низа 242oC, острого орошения 40oC [3] (прототип).

В качестве разделяющего агента используют смесь бензола и псевдокумола с содержанием псевдокумола 3-10 мас. при массовом соотношении разделяющий агент: сумма н-пентана, н-гексана, 2-метилгексана, 3-метилгексана, н-гептана в питании колонны, равном (0,5-3):1.

По верху ректификационной колонны выделяют фракцию легких углеводородов C2-C4, боковым отбором фракцию, содержащую бензол с низкооктановыми углеводородами, по низу ВКМТ с октановым числом 95-98 ПИМ (по примерам способа).

Недостатком способа-прототипа является повышенное содержание бензола с низкооктановой бензолсодержащей фракцией, невысокий прирост актанового числа смеси головной и кубовой фракции по сравнению с исходными катализатом (всего 1-2 ПИМ см. сравнительный пример 16 настоящей заявки).

Цель предлагаемого изобретения повышение потенциального отбора бензола с низкооктановой бензолсодержащей фракцией и, как следствие, увеличение выработки товарного бензола, снижение концентрации бензола в ВКМТ до 0,1-0,5 мас. повышение октанового числа ВКИТ до 97-108 ПИМ, увеличение прироста октанового числа риформата после выделения из него бензолсодержащей фракции до 4-7 ПИМ, расширение сырьевой базы процесса за счет вовлечения в него относительно низкооктановых катализатов риформинга до 88 ПИМ.

Поставленная цель достигается путем разделения вышеуказанных катализатов риформинга широких бензиновых фракций в тепломассообменном аппарате (сокращенно ТМА), снабженном тепломассообменными и перераспределительными пакетами, изготовленными из специально профилированной сетки в виде Z-образных гофр с поперечными волнами, а также специальными устройствами для равномерного распределения жидкости и газа по сечению аппарата (4).

Конструктивные характеристики пакетов ТМА, такие как удельная поверхность, шаг поперечной волны на поверхности, высота Z-образных гофр, угол наклона их к вертикали, выбирают таким образом, чтобы при проведении процесса разделения катализата удельный перепад давления находился в диапазоне 50-600 Па/м.

Процесс разделения катализата риформинга осуществляют в присутствии разделяющего агента, в качестве которого используется смесь метилгексанов и ароматических углеводородов C10 в массовом соотношении разделяющий агент: бензол в катализате, равном (1-15): 1, и массовом соотношении в разделяющем агенте метилциклогексаны: ароматические углеводороды C10 (0,3-4):1.

В качестве метилгексанов в разделяющем агенте используют 2-метилгексан, 3-метилгексан или их смесь, а в качестве ароматических углеводородов C10 тетраметилбензолы, этилдиметилбензолы или их смесь.

Процесс разделения катализата риформинга в соответствии с предлагаемым способом осуществляют следующим образом. Катализат риформинга вместе с разделяющим агентом в качестве питания в зависимости от состава катализата и технологических особенностей установки проводят при давлении в верху ТМА. Процесс разделения в зависимости от состава катализата и технологических особенностей установки проводят при давлении в верху ТМА 3-13 ата. По верху ТМА выделяют "головную" фракцию легких углеводорода C2-C5 с температурой конца кипения в диапазоне 55-75oС, определяемой по ГОСТ 2177-82. Из верхней части аппарата, находящейся между точкой ввода питания и вывода "головной" фракции выделяют низкооктановую бензолсодержащую фракцию. Величину отбора этой фракции регулируют по величине температуры конца ее кипения, которая должна находиться в диапазоне 85-115oC.

По низу аппарата выделяют ВКМИ с октановым числом 97-108 ПИМ и содержанием бензола менее 1 мас.

Боковую низкооктановую бензолсодержащую фракцию направляют на экстракцию селективными растворителями, например, триэтиленгликолем с последующим выделением бензола из экстракта в ректификационной колонне известным способом (5). Для этой цели можно также использовать ТМА.

"Головную" фракцию ТМА либо направляют на установку газофракционирования с целью выделения индивидуальных углеводородов C2-C5, либо смешивают с ВКМТ. Октановое число "головной" фракции составляет 70-80 ПИМ, поэтому при смешении "головной" фракции и ВКМТ октановое число продукта снижается. Преимуществом предлагаемого способа по сравнению со способом-прототипом является более значительный прирост октанового числа после выделения низкооктановой бензолсодержащей фракции из катализата риформинга: на 4-7 пунктов по предлагаемому способу и только 2-3 пункта при использовании способа-прототипа (см. примеры).

Гидродинамические процессы, протекающие при разделении смесей в ТМА, существенным образом отмечаются от тех, которые имеют место в традиционных тарельчатых и насадочных колонках. ТМА отмечаются от последних значительно более высокой пропускной способностью по пару и жидкости, более низким гидравлическим сопротивлением при существенно более высоких показателях процесса разделения.

При использовании одного и того же разделяющего агента при проведении рассматриваемого процесса в ТМА выход бензола, октановое число ВКМТ, прирост октанового числа катализата после "вырезки" низкооктановой бензолсодержащей фракции существенно выше, чем при проведении процесса в тарельчатой или насадочной колонне: соответственно выхода на 6,7% октановое число ВКМТ на 6,4 ПИМ, прирост октанового числа 4 ПИМ (см. примеры).

С другой стороны, использование разделяющего агента способа-прототипа менее эффективно для рассматриваемого разделения даже при использовании ТМА (см. пример 16).

Именно совокупное использование существенных отличительных признаков предлагаемого способа: использование ТМА с конструктивными характеристиками пакетов, обеспечивающих удельный перепад давления 50-600 Па/м, при диапазонах температуры конца кипения "головной" фракции 55-75oC, низкооктановой бензолсодержащей фракции в пределах 90-115oC с применением вышеуказанного разделяющего применением вышеуказанного разделяющего агента в заданном соотношении обеспечивает существенное повышение эффективности разделения катализата риформинга по сравнению со способом-прототипом. Раздельное применение указанных признаков менее эффективно. Конкретные диапазоны величин заявляемых параметров определяются поставленной технической целью: обеспечить потенциальный выход бензола с бензолсодержащей фракцией не менее 85 мас. октановое число ВКМТ не менее 97 ПИМ, прирост октанового числа катализата не менее 4 ПИМ.

Заявителям известно использование ТМА аналогичной конструкции (но с другими конструктивными параметрами) для разделения смесей в производстве этилового спирта, фреонов, перекиси водорода и других, однако в литературе отсутствуют сведения о применении этих аппаратов для разделения катализатов риформинга и других углеводородных смесей. Не описано также использование предлагаемого разделяющего агента для выделения бензолсодержащих фракций и ВКМТ. Поэтому можно считать, что предлагаемое решение отвечает критерию новизны.

В настоящее время в литературе отсутствуют теоретические методы расчета эффективности разделения смесей в ТМА в присутствии разделяющих агентов. Выбор разделяющего агента, определение диапазонов заявляемых параметров осуществлялось путем испытаний на пилотных установках, т.е. изобретение отвечает критерию неочевидности.

Возможен ряд вариантов получения компонентов разделяющего агента: метилгексанов и ароматических углеводородов C10. Конкретно на Киришском НПЗ, где впервые планируется внедрение предлагаемого способа, низкооктановые компоненты, выделяемые в виде рафината при экстракции селективным растворителем бензолсодержащей фракции, планируется направлять в процесс изоселектоформинга, где из н-пентана получают изопентаны, из н-гексана - изогексаны, из н-гептана в основном метилгексаны.

Балансовое количество метилгексанов выделяют из изомеризата ректификацией и рециркулируют в разделяющий агент. Второй компонент предлагаемого комплексного разделяющего агента ароматические углеводороды C10 в смеси с другими ароматическими углеводородами образуются в качестве побочного продукта в процессе получения ксилолов на установках экстракции, а также в составе фракции 150-180oC продукта гидроформинга (6).

Из этих продуктов ароматические углеводороды C10 могут быть выделены простой ректификацией. Причем нет необходимости выделять чистую фракцию ароматических углеводородов C10, можно использовать фракцию углеводородов C10 с содержанием в качестве примесей ароматических углеводородов C8-C9 до 20 мас.

Особенностью ароматических углеводородов C10 как компонента разделяющего агента является то, что нет практической необходимости в его регенерации (обычно наиболее сложной стадии процесса ректификации с разделяющим агентом), так как с одной стороны, ароматические углеводороды C10 повышают детонационную стойкость ВКМТ (октановое число 105-110 ПИМ), с другой стороны, являются постоянно нарабатываемым на установках экстракции, входящих в состав НПЗ, побочным продуктом, который в настоящее время используют как добавку к моторному топливу.

Предлагаемый способ выделения ВКМТ и бензола из катализатов риформинга реализуют в промышленном масштабе, так как в России появились фирмы, изготавливающие ТМА различных конструкций.

Таким образом, отличительными признаками предлагаемого способа являются следующие:

выделение ВКМТ и бензолсодержащей фракции осуществляют в тепломассообменном аппарате известной конструкции с параметрами пакетов (удельная поверхность, шаг волны, высота гофр, их наклон к вертикали), обеспечивающими удельный перепад давления на 1 м пакета, равный 50-600 Па;

"головную" фракцию выделяют при температуре конца кипения 55-75oC, низкооктановую бензолсодержащую фракцию выделяют боковым отбором ТМ, с концом кипения 90-115oC;

разделение проводят с разделяющим агентом смесью метилгексанов с ароматическими углеводородами C10 в массовом соотношении разделяющий агент: бензол 91-150: 1 при массовом соотношении в разделяющем агенте метилгексаны: ароматические углеводороды C10 (0,3-5):1.

Предложенный способ позволяет по сравнению с известным способом повысить выход выделяемого бензола с 75-80 до 85-95 мас. снизить концентрацию бензола в ВКМТ с 1,5-2,0 до 0,1-1,0 мас. повысить октановое число ВКМТ с 95-98 ПИМ до 97-108 ПИМ, увеличить прирост октанового числа катализата с 2-3 до 4-7 ПИМ.

Предлагаемый способ позволяет расширить сырьевую базу процесса за счет использования катализатов с октановым числом до 88 ПИМ.

Как следует из сопоставления данных примеров 1 и 14, при более высоком качестве и выходе разделяемых продуктов энергозатраты на выделение 1 т ВКМТ по предлагаемому способу с использованием ТМА на 23% ниже, чем при разделении в тарельчатой колонне, а капитальные затраты (за счет меньших габаритов ТМА) в 1,7 раза меньше.

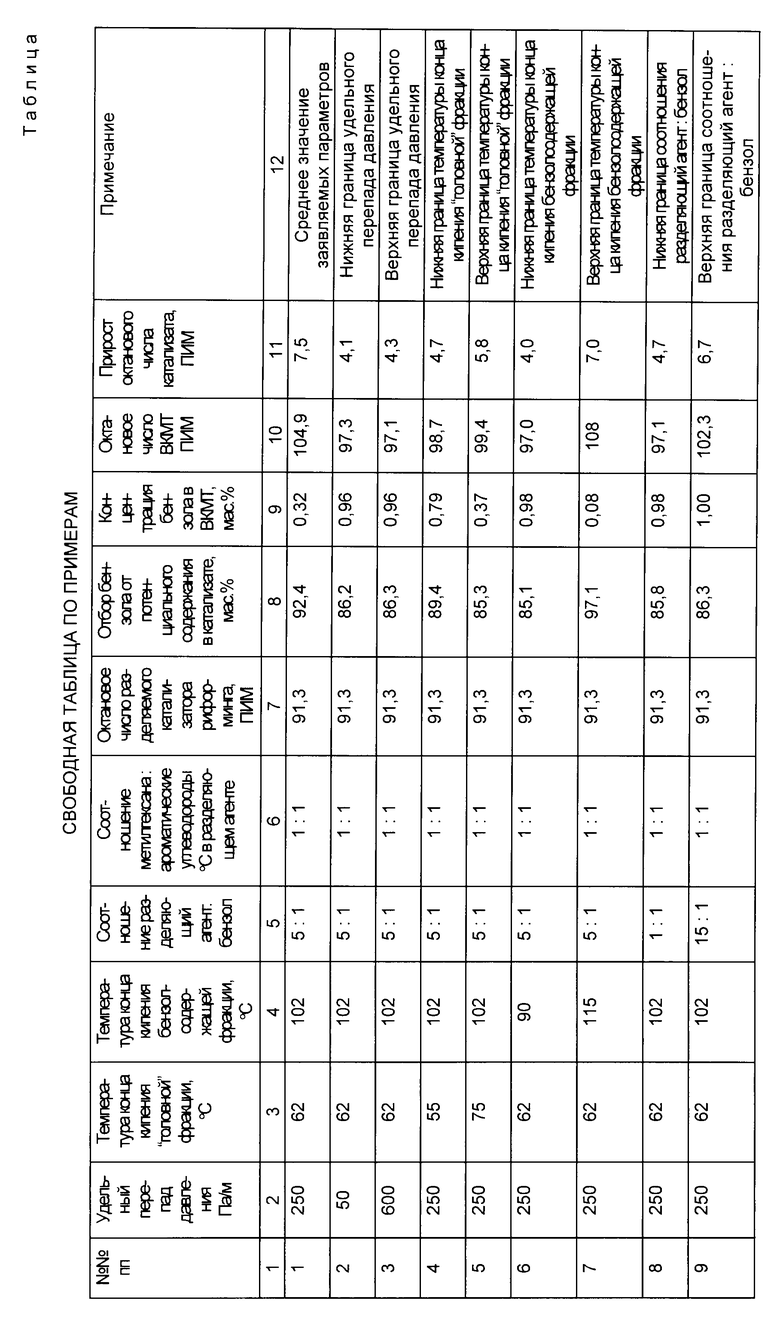

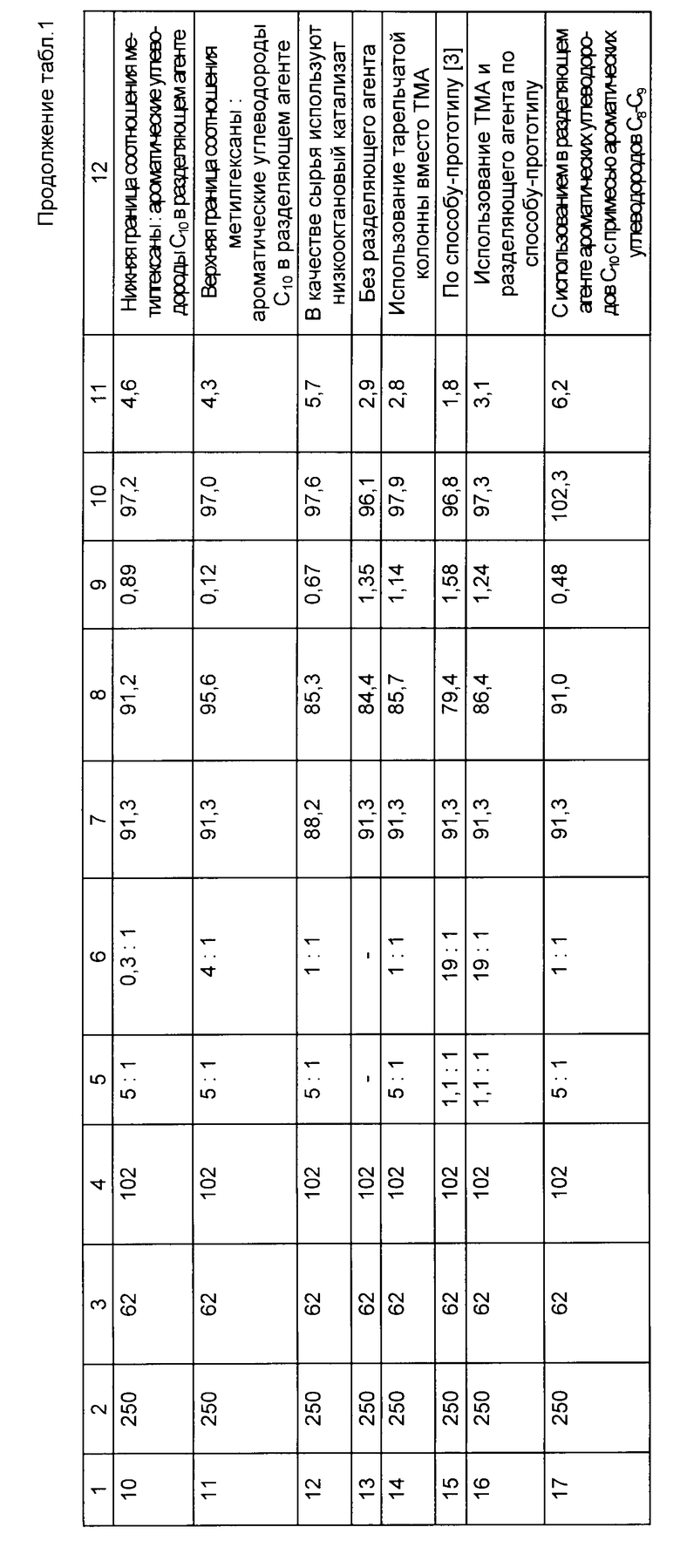

Способ иллюстрируется примерами, основные результаты по которым приведены также в свободной таблице.

Необходимо отметить, что в процессе пилотных испытаний, результаты которых отражены в примерах, осуществлялись только анализы, позволяющие установить достижение поставленной цели повышение октанового числа катализата, повышение выхода бензола, снижение его концентрации в ВКМТ.

Определялся групповой химический состав сырья, поступающего на риформинг, его фракционный состав по ГОСТ, групповой химический состав катализата риформинга, а также продуктов разделения, октановое число по исследовательскому методу катализата риформинга, бензолсодержащей фракции, ВКМТ, а также температура конца кипения бензолсодержащей фракции, фракции по ГОСТ. Особенно тщательно определялась концентрация бензола в сырье и продуктах разделения.

Результаты исследований по примерам приведены в таблице.

Пример 1 (средние значения параметров). Гидроочищенную прямогонную бензиновую фракцию, выкипающую при температуре 70-180oC, выделенную из нефти Самотлорского месторождения и имеющую фракционный состав по ГОСТ 2177-82 нк-78oC, 10% 98oC, 50% 112oC, 90% 152oC кк 174oC с углеводородным составом (групповым), мас. ароматические углеводороды - 16,3: нафтеновые углеводороды 12,1: парафиновые углеводороды 71,6, в т.ч. н-пентан 13,1: н-гексан 26,8: н-гептан 0 12,7: н-октан 0 7,94 подвергают каталитическому риформингу при давлении 1,5 мПа, температуре 510oC, объемной скорости подачи сырья 1,6 4-1 кратности циркуляции водородсодержащего газа 820 нм3/м3 на катализаторе серии КР, содержащем, мас. платина 0,73, хлор 0,64, рений 0,09, кадмий 0,66, сульфированная окись алюминия остальное.

В результате получают катализат риформинга с октановым числом 91,3 ПИМ состава, мас. парафиновые углеводороды C2-C4 2,15, парафиновые углеводороды C5-C6 17,92, парафиновые углеводороды C7-C8 22,12, парафиновые углеводороды C9-C10 - 2,36, в том числе низкооктановые парафиновые углеводороды нормального строения: н-пентан 3,58, н-гексан 5,68, н-гептан 7,24, н-октан 6,02, н-нонан 1,63, н-декан 0,14, нафтеновые углеводороды C5-C8 - 1,16, непредельные углеводороды 0,36, ароматические углеводороды 53,93, в т.ч. бензол 5,97, толуол 22,16, ароматические углеводороды C8-C9 25,80.

Указанный катализат риформинга в количестве 100 кг/ч вместе с 298,5 кг/ч разделяющего агента направляют в качестве питания в среднюю часть ТМА общей высотой 20,6 м. Высота части аппарата, заполненной тепломассообменными и перераспределительными пакетами 13,6 м, объем пакетов 57 м3.

Процесс разделения катализата проводят при давлении в верху аппарата 5 ата, кратности острого орошения 5,1, температуре верха 82oC, низа 178oC, бокового отбора 125oC, острого орошения 40oC.

Соотношение метилгексанов: ароматические углеводороды C10 в разделяющем агенте равно 1:1. Соотношение разделяющий агент: бензол в катализате риформинга равно 5:1.

По верху ТМА выделяют 112,63 кг/ч "головной" фракции с температурой конца кипения 62oC, содержащей, мас. парафиновые углеводороды C2-C4-18,81, парафиновые углеводороды C5-C6 - 73,79, парафиновые углеводороды C7-C8 3,24, нафтеновые углеводороды C5-C8 2,00, непредельные углеводороды 0,6, бензол 1,56.

Боковым отбором из точки, находящейся на 1/3 от верха ТМА, выводят низкооктановую бензолсодержащую фракцию состава, мас. парафиновые углеводороды C2-C4 0,10, парафиновые углеводороды C5-C6 28,57, парафиновые углеводороды C7-C8 - 10,77, нафтеновые углеводороды C5-C8 1,79, непредельные углеводороды 0,39, бензол 16,41, толуол 1,09, метилгексаны 40,88. Температура конца кипения бензолсодержащей фракции 102oC, октановое число 54,3 ПИМ, потенциальный отбор низкооктановых нормальных парафиновых углеводородов, мас. н-пентана 25,08: н-гексана 91,6; н-гептана 18,51; н-октана 1,53.

По низу ТМА выводят 849,62 кг/ч ВКМТ с октановым числом 104,9 ПИМ, состава мас. парафиновые углеводороды C7-C8 21,34, парафиновые углеводороды C9-C10 2,78, нафтеновые углеводороды C5-C8 0,39; непредельные углеводороды 0,19, бензол 0,32; толуол 25,65; ароматические углеводороды C8-C9 30,37; метилгексаны 1,39; ароматические углеводороды C10 17,57.

В результате смешения "головной" фракции и ВКМТ получают 962,25 кг/ч катализата риформинга с октановым числом 98,8, т.е. прирост октанового числа после "вырезания" из него низкооктановой бензолсодержащей фракции составляет 7,5 ПИМ. Этот продукт имеет состав, мас. парафиновые углеводороды C2-C4 2,20; парафиновые углеводороды C5-C6 - 8,65; парафиновые углеводороды C7-C8 19,23; парафиновые углеводороды C9-C10 2,45, в том числе парафиновые углеводороды нормального строения: н-пентан 2,79, н-гексан 0,50, н-гептан 6,13, н-октан 6,16, нафтеновые углеводороды C5-C8 0,58, непредельные углеводороды 0,24, ароматические углеводороды 65,43, в том числе: бензол 0,47, толуол -22,64, ароматические углеводороды C8-C9 26,81, ароматические углеводороды C10 15,51; метилгексаны 1,22.

Выход бензола с бензолсодержащей фракцией составляет 92,4 мас. от потенциального содержания в катализате риформинга.

Бензолсодержащую фракцию смешивают с сырьем установки экстракции бензола триэтиленгликолем. В результате процесса экстракции и последующей ректификации экстракта на двух ректификационных колоннах или тепломассообменных аппаратах выделяют 56,8 кг/ч товарного бензола. При пересчете на мощность типовой установки риформинга ЛЧ-35-11/100 105 т в час по катализату риформинга дополнительный выход товарного бензола составляет 47 тыс. т/год. Затраты тепла на одну тонну ВКМТ составляют 106 Мкал.

Пример 2 (нижняя граница удельного перепада давления). Катализат риформинга состава, приведенного в примере 1подвергают разделению аналогично примеру 1, с тем отличием, что величина удельного перепада давления по высоте пакетов ТМА отвечает нижней заявляемой границе, а именно 50 Па/м.

В результате выделяют бензолсодержащую фракцию с выходом бензола от потенциала 85,2 мас. ВКМТ с октановым числом 97,3 ПИМ и с концентрацией бензола 0,95 мас. При смешении "головной" фракции и фракции ВКМТ получают продукт с октановым числом 95,4 ПИМ, т.е. прирост октанового числа составит 4,1 ПИМ.

Пример 3 (верхняя граница удельного перепада давления). Катализат риформинга состава, приведенного в примере 1, подвергают разделению аналогично примеру 1, с тем отличием, что величина удельного перепада давления по высоте пакетов ТМА отвечает верхней заявляемой границе, а именно 600 Па/м.

В результате выделяют бензолсодержащую фракцию с выходом бензола от потенциала 86,3 мас. ВКМТ с октановым числом 97,1 ПИМ и с концентрацией бензола 0,96 мас. При смешении "головной" фракции и фракции ВКМТ получают продукт с октановым числом 95,6 ПИМ, т.е. прирост октанового числа составляет 4,3 ПИМ.

Пример 4 (нижняя граница температуры конца кипения "головной" фракции). Катализат риформинга состава, приведенного в примере 1, подвергают разделению аналогично примеру 1, с тем отличием, что величина температуры конца кипения "головной" фракции отвечает нижней заявляемой границе, а именно 55oC.

В результате выделяют бензолсодержащую фракцию с выходом бензола от потенциала 89,4 мас. ВКМТ с октановым числом 98,7 ПИМ и с концентрацией бензола 0,79 мас. При смешении "головной" фракции и фракции ВКМТ получают продукт с октановым числом 96,0 ПИМ, т.е. прирост октанового числа составляет 4,7 ПИМ.

Пример 5 (верхняя граница температуры конца кипения "головной" фракции). Катализат риформинга состава, приведенного в примере 1, подвергают разделению аналогично примеру 1, с тем отличием, что величина температуры конца кипения "головной" фракции отвечает верхней заявляемой границе, а именно 75oC.

В результате выделяют бензолсодержащую фракцию с выходом бензола от потенциала 85,3 мас. ВКМТ с октановым числом 99,4 ПИМ и с концентрацией бензола 0,37 мас. При смешении "головной" фракции и фракции ВКМТ получают продукт с октановым числом 97,0 ПИМ, т.е. прирост октанового числа составляет 5,8 ПИМ.

Пример 6 (нижняя граница температуры конца кипения бензолсодержащей фракции). Катализат риформинга состава, приведенного в примере 1 подвергают разделению аналогично примеру 1, с тем отличием, что величина температуры конца кипения бензолсодержащей фракции отвечает нижней заявляемой границе, а именно 90oC.

В результате выделяют бензолсодержащую фракцию с выходом бензола от потенциала 85,1 мас. ВКМТ с октановым числом 97,0 ПИМ и с концентрацией бензола 0,98 мас. При смешении "головной" фракции и фракции ВКМТ получают продукт с октановым числом 95,3 ПИМ, т.е. прирост октанового числа составляет 4,0 ПИМ.

Пример 7 (верхняя граница температуры конца кипения бензолсодержащей фракции). Катализат риформинга состава, приведенного в примере 1, подвергают разделению аналогично примеру 1, с тем отличием, что величина температуры конца кипения бензолсодержащей фракции отвечает верхней заявляемой границе, а именно 115oC.

В результате выделяют бензолсодержащую фракцию с выходом бензола от потенциала 97,1 мас. ВКМТ с октановым числом 108 ПИМ и с концентрацией бензола 0,08 мас. При смешении "головной" фракции и фракции ВКМТ получают продукт с октановым числом 98,3 ПИМ, т.е. прирост октанового числа составляет 7,0 ПИМ.

Пример 8 (нижняя граница соотношения разделяющий агент: бензол). Катализат риформинга состава, приведенного в примере 1, подвергают разделению аналогично примеру 1, с тем отличием, что величина соотношения разделяющий агент: бензол отвечает нижней заявляемой границе, а именно 1:1.

В результате выделяют бензолсодержащую фракцию с выходом бензола от потенциала 85,8 мас. ВКМТ с октановым числом 97,1 ПИМ и с концентрацией бензола 0,98 мас. При смешении "головной" фракции и фракции ВКМТ получают продукт с октановым числом 96,0 ПИМ, т.е. прирост октанового числа составляет 4,7 ПИМ.

Пример 9 (верхняя граница соотношения разделяющий агент: бензол). Катализат риформинга состава, приведенного в примере 1, подвергают разделению аналогично примеру 1, с тем отличием, что величина соотношения разделяющий агент: бензол отвечает верхней заявляемой границе, а именно 1:1.

В результате выделяют бензолсодержащую фракцию с выходом бензола от потенциала 86,3 мас. ВКМТ с октановым числом 102,3 ПИМ и с концентрацией бензола 1,00 мас. При смешении "головной" фракции и фракции ВКМТ получают продукт с октановым числом 98,0 ПИМ, т.е. прирост октанового числа составляет 6,7 ПИМ.

Пример 10 (нижняя граница соотношения метилгексаны: ароматические углеводороды C10 в разделяющем агенте). Катализат риформинга состава, приведенного в примере 1, подвергают разделению аналогично примеру 1, с тем отличием, что величина соотношения метилгексаны: ароматические углеводороды C10 в разделяющем агенте отвечают нижней заявляемой границе, а именно 0,3:1.

В результате выделяют бензолсодержащую фракцию с выходом бензола от потенциала 91,2 мас. ВКМТ с октановым числом 97,2 ПИМ и с концентрацией бензола 0,89 мас. При смешении "головной" фракции и фракции ВКМТ получают продукт с октановым числом 95,9 ПИМ, т.е. прирост октанового числа составляет 4,6 ПИМ.

Пример 11 (верхняя граница соотношения метилгексаны: ароматические углеводороды C10 в разделяющем агенте). Катализат риформинга состава, приведенного в примере 1, подвергают разделению аналогично примеру 1, с тем отличием, что величина соотношения метилгексаны: ароматические углеводороды C10 в разделяющем агенте отвечают верхней заявляемой границе, а именно 4:1.

В результате выделяют бензолсодержащую фракцию с выходом бензола от потенциала 95,6 мас. ВКМТ с октановым числом 97,0 ПИМ и с концентрацией бензола 0,12 мас.

При смешении "головной" фракции и фракции ВКМТ получают продукт с октановым числом 95,6 ПИМ, т.е. прирост октанового числа составляет 4,3 ПИМ.

Пример 12 (в качестве сырья разделения используют низкооктановый катализат). Процесс разделения проводят аналогично примеру 1, с тем отличием, что в качестве сырья разделения используют катализат риформинга с октановым числом 88,2 ПИМ состава, мас. парафиновые углеводороды C2-C4 1,97: парафиновые углеводороды C5-C6 20,34, парафиновые углеводороды C7-C8 29,13, парафиновые углеводороды C9-C10 3,93, в том числе низкооктановые парафиновые углеводороды нормального строения: н-пентан 5,48, н-гексан 7,87, н-гептан 9,57, н-октан 8,64, н-нонан 1,87, н-декан 0,26, нафтеновые углеводороды C5-C8 2,19, непредельные углеводороды 0,14, ароматические углеводороды 42,30, в т.ч. бензол 2,34, толуол 17,62, ароматические углеводороды C8-C9 22,34.

В результате выделяют бензолсодержащую фракцию с выходом бензола от потенциала 85,3 мас. ВКМТ с октановым числом 97,6 ПИМ и с концентрацией бензола 0,67 мас. При смешении "головной" фракции и фракции ВКМТ получают продукт с октановым числом 93,9 ПИМ, т.е. прирост октанового числа составит 5,7 ПИМ.

Пример 13 (без разделяющего агента). Катализат риформинга состава, приведенного в примере 1, подвергают разделению аналогично примеру 1, с тем отличием, что разделение осуществляют без разделяющего агента.

В результате выделяют бензолсодержащую фракцию с выходом бензола от потенциала 84,4 мас. ВКМТ с октановым числом 96,1 ПИМ и с концентрацией бензола 1,35 мас. При смешении "головной" фракции и фракции ВКМТ получают продукт с октановым числом 94,2 ПИМ, т.е. прирост октанового числа составит 2,9 ПИМ.

Пример 14 (использование тарельчатой колонны вместо ТМА). Катализат риформинга состава, приведенного в примере 1, подвергают разделению аналогично примеру 1, с тем отличием, что разделение проводят в тарельчатой колонне эффективностью 40 т.т.

В результате выделяют бензолсодержащую фракцию с выходом бензола от потенциала 85,7 мас. ВКМТ с октановым числом 97,9 ПИМ и с концентрацией бензола 1,14 мас. При смешении "головной" фракции и фракции ВКМТ получают продукт с октановым числом 94,1 ПИМ, т.е. прирост октанового числа составит 2,8 ПИМ. Таким образом, сопоставление данных примеров 1 и 14 показывает, что даже использование высокоэффективной тарельчатой колонны при прочих равных условиях обеспечивает более низкие показатели разделения катализата риформинга по сравнению с вариантом применения ТМА. Затраты тепла на 1 т ВКМТ составляют 130 Мкал, что на 23% выше, чем при использовании ТМА.

Пример 15 (по способу прототипу). Катализат риформинга состава, приведенного в примере 1, в количестве 1000 кг/ч вместе с 300 кг/ч разделяющего агента, включающего 95 мас. бензола и 5 мас. псевдокумола, направляют в питание ректификационной тарельчатой колонны эффективностью 40 т.т. работающей при кратности орошения 9:1, давлении 12 ати, температуре верха 96oC, низа 244oC, острого орошения 40oC.

В результате разделения по низу колонны выделяют ВКМТ с октановым числом 96,8 ПИМ и с концентрацией бензола 1,58 мас. Выход бензола с боковым отбором бензолсодержащей фракции от потенциального содержания в катализате 79,4 мас. прирост октанового числа 1,8 ПИМ.

Пример 16 (с использованием ТМА и разделяющего агента по способу-прототипу). Катализат риформинга состава, приведенного в примере 1подвергают разделению аналогично примеру 1, с тем отличием, что в качестве разделяющего агента используют в соответствии со способом-прототипом смесь 95 мас. бензола и 5 мас. псевдокумола.

В результате выделяют бензолсодержащую фракцию с выходом бензола от потенциала 86,4 мас. ВКМТ с октановым числом 97,3 ПИМ и с концентрацией бензола 1,24 мас. При смешении "головной" фракции и фракции ВКМТ получают продукт с октановым числом 94,4 ПИМ, т.е. прирост октанового числа составит 3,1 ПИМ.

Пример 16 (с использованием в качестве компонента, разделяющего агента ароматических углеводородов C10 с примесью ароматических углеводородов C8-C9). Катализат риформинга состава, приведенного в примере 1, подвергают разделению аналогично примеру 1, с тем отличием, что в качестве компонента разделяющего агента используют смесь ароматических углеводородов C10, содержащую 20 мас. ароматических углеводородов C8-C9.

В результате выделяют бензолсодержащую фракцию с выходом бензола от потенциала 91,0 мас.с. ВКМТ с октановым числом 102,3 ПИМ и с концентрацией бензола 0,48 мас. При смешении "головной" фракции и фракции ВКМТ получают продукт с октановым числом 97,5 ПИМ, т.е. прирост октанового числа составит 6,2 ПИМ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ КОНЦЕНТРАТА БЕНЗОЛ- И ТОЛУОЛОБРАЗУЮЩИХ КОМПОНЕНТОВ И СЫРЬЕВОЙ ФРАКЦИИ ДЛЯ ПРОИЗВОДСТВА ЭКОЛОГИЧЕСКИ ЧИСТОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1995 |

|

RU2092521C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА И БЕНЗОЛЬНОГО КОНЦЕНТРАТА ИЗ КАТАЛИЗАТА РИФОРМИНГА | 1996 |

|

RU2106392C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКООКТАНОВЫХ И ВЫСОКООКТАНОВЫХ БЕНЗИНОВ И БЕНЗОЛА ИЗ КАТАЛИЗАТОВ РИФОРМИНГА ШИРОКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1997 |

|

RU2113453C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1993 |

|

RU2043388C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКОГО СОЛЬВЕНТА, БЕНЗОЛА, ТОЛУОЛА И ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ ИЗ КАТАЛИЗАТОВ БЕНЗИНОВОГО И БЕНЗОЛЬНО-ТОЛУОЛЬНОГО РИФОРМИНГА | 2004 |

|

RU2254356C1 |

| СПОСОБ ВЫДЕЛЕНИЯ О-КСИЛОЛЬНОГО КОНЦЕНТРАТА, БЕНЗОЛА, ТОЛУОЛА И ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ ИЗ КАТАЛИЗАТОВ БЕНЗИНОВОГО И БЕНЗОЛЬНО-ТОЛУОЛЬНОГО РИФОРМИНГА | 2004 |

|

RU2255957C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА | 2016 |

|

RU2640043C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010838C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010837C1 |

| Способ переработки рафината каталитического риформинга | 2023 |

|

RU2809282C1 |

Изобретение относится к области химии, нефтехимии, а точнее к способу выделения высокооктанового компонента моторного топлива и бензола из катализатов риформинга бензиновых фракций. Предложено выделять высокооктановый компонент моторного топлива с октановым числом 97-108 пунктов по исследовательскому методу с содержанием бензола менее 1 мас.% из катализатов риформинга широких фракций в тепломассообменном аппарате при удельном перепаде давления 50-600 Па/м, с выделением "головной" фракции с температурой конца кипения 55-75oС, низкооктановой бензолсодержащей фракции с температурой конца кипения 90-115oС с использованием в качестве разделяющего агента смеси метилгексанов и ароматических углеводородов С в массовом соотношении разделяющий агент бензол (1-15):1 при массовом соотношении в разделяющем агенте метилгексаны : ароматические углеводороды С (0,3-4):1 с последующей экстракцией бензолсодержащей фракции селективным растворителем и выделением товарного бензола с использованием ректификационных колонн или тепломассообменных аппаратов. 1 з.п. ф-лы, 1 табл.

Даты

1997-10-10—Публикация

1995-09-12—Подача