(Л

с:

11А

Изобретение относится к составу для получения изоляционных материалов из слюды и стекла, а- именно микалекса, и может быть использовано при производстве электроизоляционного микалекса и нагревательных уст-с ройств.

Целью изобретения является повышение химической стойкости, температуры изгиба под нагрузкой, снижение водо-. поглощения микалекса.

Сущность изобретения заключается

в том, чтсэ шихта для изготовления микалекса на основе слюды мусковит и .алюмоборсиликатного/ стекла содержит дополнительно топлив1а1Й шлак состава, мас.%:

А1,0з

,

TiOa

Na jO+KjO

MgO

CaO

SiO,

5,3

4

1

0,5

1.9

20

-8,2 -6

.9

-5 -6 -28

Остальное

Молотые слюду мусковит, легкоплавкое алюмоборсиликатное стекло и топливный шлак (состава, мас.%: 5,3-8,2; , 4-6; ИО 1-2; Na20+ 0,5-5; MgO 1,9-6; CaO 20-28; SiO - остальное)- смешивают при соотношении компонентов, мас.%: слюда мусковит 50-60, легкоплавкое стекло 35-45, топливный шлак 3-10. Полученную смесь перемешивают в сухом виде в течение 30-40 мин, затем еще 30- 40 мин после добавления 5-6% ворд. Увлажненную массу просеивают на вибрсите. Затем прессуют брикеты под давлением 30-35 КПа. Полученные брикети ки выдерживают в течение суток на воздухе, затем нагревают в течение 2,5-3 ч до 700-720°С и прессуют при 430-450°С и давлении 30-35 МПа, отпрессованные пластины подвергают отж гу дпя снятия внутренних напряжений, возникших при горячем прессовании,

Пример 1. Смешивают 45 мас.% мусковита, 53 мас.% алюмоборсиликатного стекла № 203 и 2 мас.% топливного шлака. Полученную смесь перемешивают в сухом виде в течение 40 мин затем еще 40 мин с добавлеьшем 5% воды Увлажненную массу просеивают на вибросите и прессуют под давлением 30 МПа. Полученньй брикет сушат на воздухе в течение суток, затем нагревают в течение.3 ч до 700 С и прессуют при 430°С и давлении 35 МПа

отпрессованные пластины.подвергают отжигу.

и р и м е р ы 2-12. Условия примера 1, но соотношения мусковита, стекла и шлака берут согласно табл.1

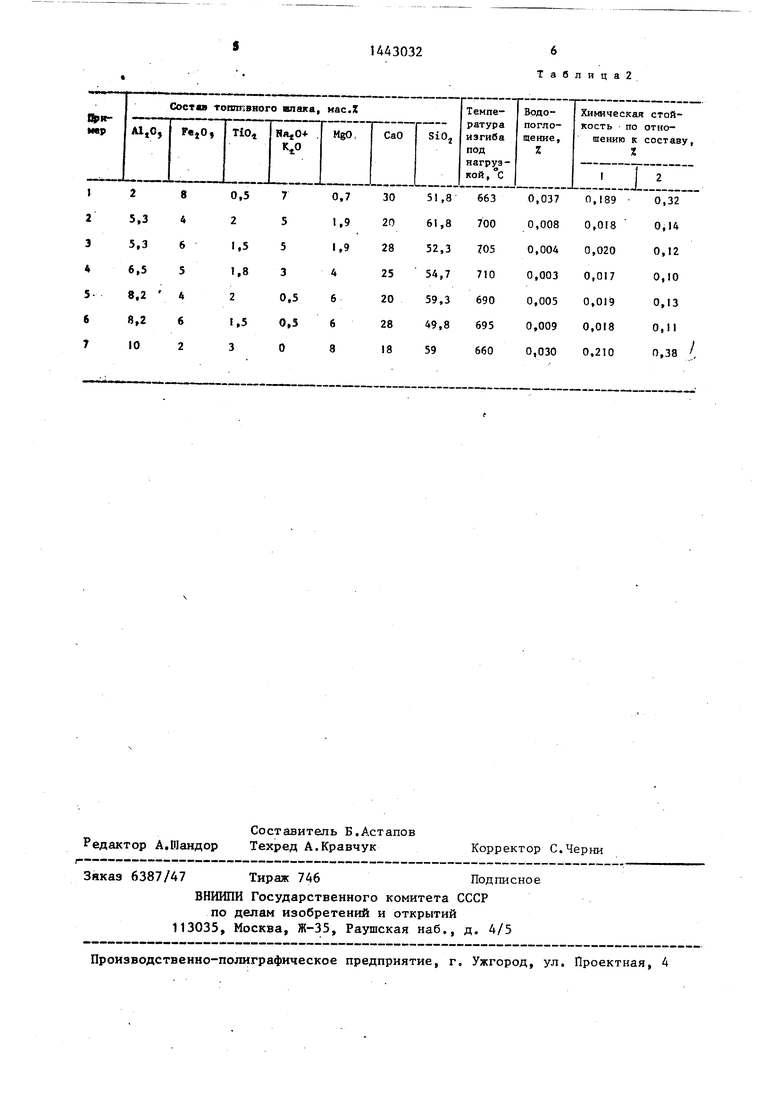

В табл.2 приведены свойства микалекса в зависимости от состава топливного шлака.

Водопоглощение определяют по ГОСТу в холодной воде (метод В) на 5 квадратных образцах со стороной 50+1 мм и рассчитывают по формуле (с точностью до 0,1%)

W

ш/2 - mj ш,

100.

где т - масса сухого образца, мг; т - масса насыщенного жидкостью

образца, мг;

га - масса образца после извлечения из воды и высушивания, мг.

Химиче кую стойкость определяют по ГОСТу по отношению к составу: формалин 10%, криалит 3%, вода 87% (состав 1 таблицы) и к составу: мочевина 10%, мочевая кислота 5%, вода 85% (состав 2 таблицы) на 5 образцах размерами Ь N0,1 дм ,

Химическую стойкость определяют по формуле,%:

X

т( ш

100,

т, где m - масса образца до испытания, мг;

масса образца после испытания, МГо

Таким образом, введение в пшхту для изготовления микалекса топливного шлака в количестве 3-10 мас.% позволит повысить температуру изгиба микалекса под нагрузкой на 60 С, снизить Водопоглощение в 13 раз, повысить химическую стойкость по отношению к агрессивным средам в 12 (состав 1) и 4 (состав 2) раза, что . в свою очередь позволит использовать такой микалекс в более жестких условиях эксплуатации.

Формула изобретения

Шихта для получения микалекса, содержащая природную слюду мусковит и алюмоборосиликатное стекло, отличающаяся тем, что, с целью повьш ения температуры изгиба под нагрузкой, химической стойкости

31443032

и снижения водопоглощения микалек- СаО са, она дополнительно содержит топ- SiO ливный шлак (1), содержащий, мас.%:

при сл тов, м

4

20 -28

Остальное содержании компонен

Табляца2

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления микалекса | 1987 |

|

SU1545263A1 |

| Способ изготовления микалекса | 1985 |

|

SU1304094A1 |

| Состав для получения микалекса | 1982 |

|

SU1053166A1 |

| Состав для изготовления микалекса | 1987 |

|

SU1491852A1 |

| Композиция для получения микалекса | 1982 |

|

SU1051587A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КИРПИЧНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2230047C1 |

| Состав для получения огнеупорного микалекса | 1984 |

|

SU1219566A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

| Состав для получения огнеупорного микалекса | 1984 |

|

SU1229197A1 |

| Композиция для получения микалекса | 1985 |

|

SU1289838A1 |

Изобретение относится к составам для получения электроизоляционных материалов на основе слюды и стекла и может быть использовано для производства микалекса. Цель изобретения - повьпчение химической стойкости, температуры изгиба под нагрузкой и снижение водопоглощения микалекса. Смешивают 55 г порошка природного мусковита, 40 г алюмоборсиликат- ного стекла и 5 г топливного шлака состава,: 6,5; ТОг 1,8; + 3; MgO 4; СяО 25; SiOi 54,7, прессуют при 30 МПа брикеты, сушат на воздухе 24 ч, обжигают при 3 ч и прессуют при 430 С и давлении 35 МПа. Получают прочный, химически стойкий микалекс с низким водопоглощением. 2 табл. с: ю

| Состав для получения микалекса | 1982 |

|

SU1053166A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-12-07—Публикация

1987-05-25—Подача