Изобретение относится к огнеупор ным материалам, которые характеризуются высокими механическими и электроизоляционными свойствами и могут быть использованы в промьшшенности строительных материалов и других отраслях.

Цепь изобретения - повьшение огнеупорности, прочности на изгиб при и удельного объемного электросопротивления.

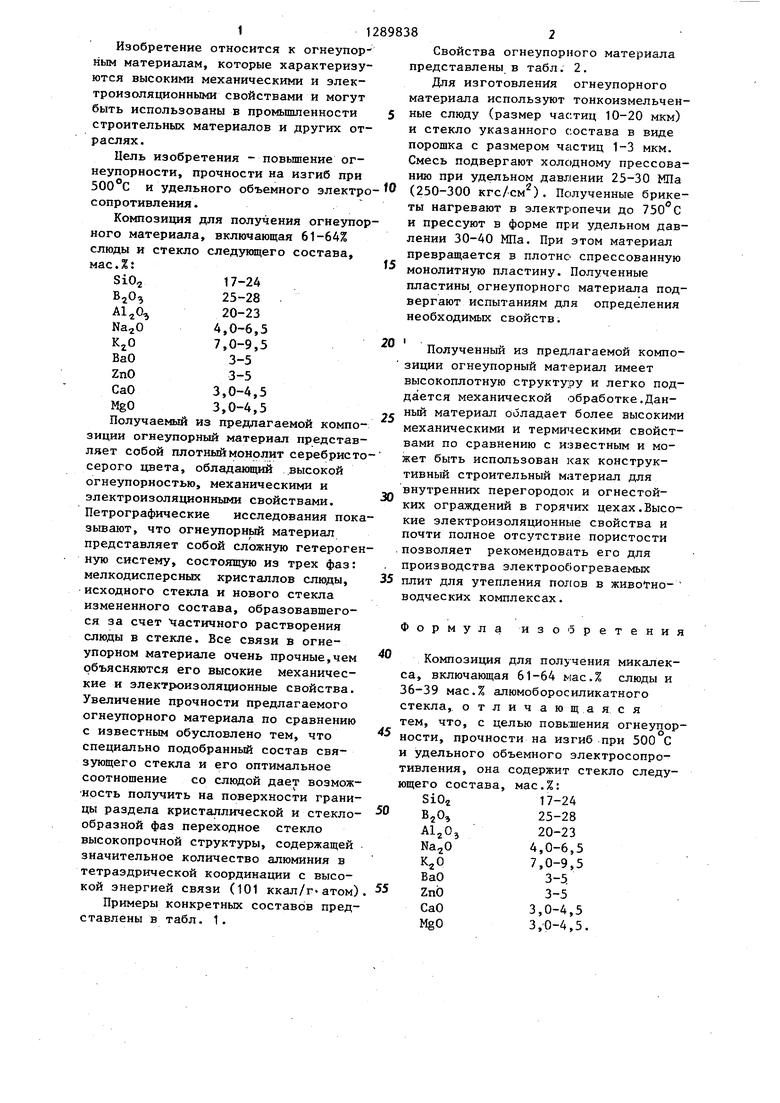

Композиция для получения огнеупорного материала, включающая 61-64% слюды и стекло следующего состава, мае.%:

17-24

25-28

20-23

4,0-6,5

7,0-9,5

3-5

3-5

3,0-4,5 3,0-4,5

Получаемый из предлагаемой композиции огнеупорный материал представляет собой плотный монолит серебристо серого цвета, обладающий высокой огнеупорностью, механическими и электроизоляционными свойствами. Петрографические исследования показывают, что огнеупорный материал представляет собой сложную гетерогенную систему, состоящую из трех фаз: мелкодисперсных кристаллов слюды, исходного стекла и нового стекла измененного состава, образовавшегося за счет частичного растворения слюды в стекле. Все связи в огнеупорном материале очень прочные,чем объясняются его высокие механические и электрюизоляхщонные свойства. Увеличение прочности предлагаемого огнеупорного материала по сравнению с известным обусловлено тем, что специально подобранный состав связующего стекла и его оптимальное соотношение со слюдой дает возможность получить на поверхности границы раздела кристаллической и стеклообразной фаз переходное стекло высокопрочной структуры, содержащей значительное количество алюминия в тетраэдрической координации с высокой энергией связи (101 ккал/г атом)

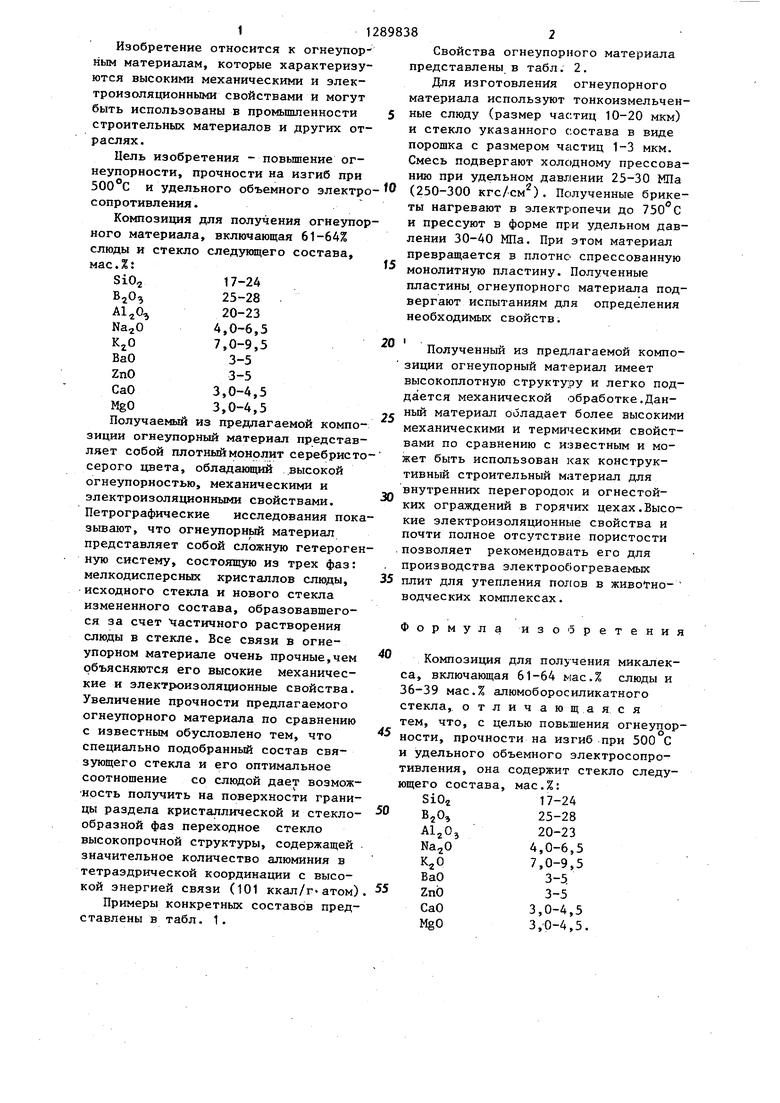

Примеры конкретных составов представлены в табл. 1.

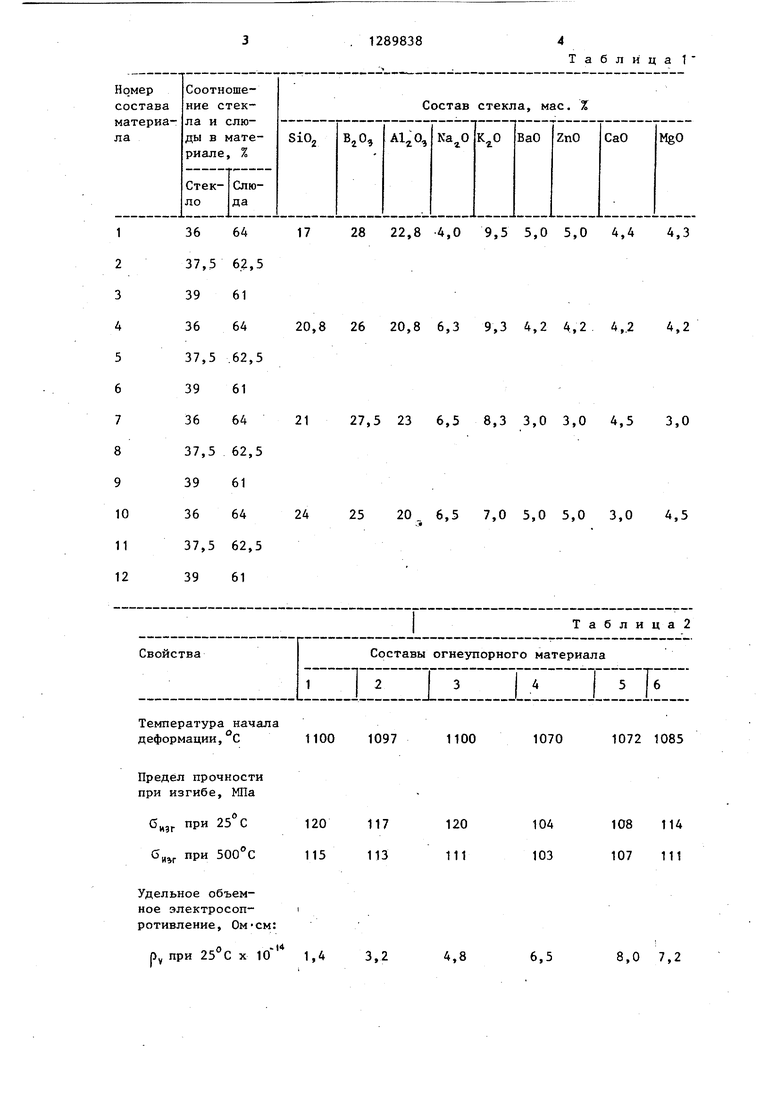

Свойства огнеупорного материала представлены в табл. 2.

Для изготовления огнеупорного материала используют тонкоизмельчен5 ные слюду (размер частиц 10-20 мкм) и стекло указанного состава в виде порошка с размером частиц 1-3 мкм. Смесь подвергают холодному прессованию при удельном давлении 25-30 МПа 0 (250-300 кгс/см). Полученные брикеты нагревают в электропечи до 750 С и прессуют в форме при удельном давлении 30-40 МПа. При этом материал превращается в плотно спрессованную

монолитную пластину. Полученные

пластины, огнеупорного материала подвергают испытаниям для определения необходимых свойств.

Полученньш из предлагаемой компо- зиции огнеупорный материал имеет высокоплотную структуру и легко поддается механической обработке.Дану- ный материал обладает более высокими механическими и терми ескими свойствами по сравнению с известным и может быть использован как конструктивный строительный материал для внутренних перегородозс и огнестойких ограждений в горячих цехах.Высокие электроизоляционные свойства и почти полное отсутствие пористости .позволяет рекомендовать его для производства электрообогреваемых

35 плит для утепления полов в живо гно- водческИх комплексах.

30

Формула изобретени

Композиция для получения микалекса, включающая 61-64 мас.% слюды и 36-39 мас.% алюмоборосиликатного стекла, отличающаяся тем, что, с целью повышения огнеупор ности, прочности на изгиб при 500 С и удельного объемного электросопротивления, она содержит стекло следующего состава, мас.%:

SiOz 17-24 50 BjO, 25-28

20-23 4,0-6,5 7,0-9,5

BaO3-5

55 Znb3-5

CaO 3,0-4,5 MgO 3, 0-4,5.

А1,0з

KjO

Удельное объемное электросопротивление. Ом-см:

.-I

р при 25 С X 10 1,4 3,2

Таблица 1

4,8

6,5

8,0 7,2

Свойства

Температура начала деформации,с

Предел прочности при изгибе МПа

0, при 25 С

«v

при 500 с

Удельное ное электросопротивление, Ом-ей:

р при X 10

р, при 500 С X 10 Водопоглощение, Z

,-

Редактор М.Петрова Заказ 7866/23

Составитель О.Самохина

Техред Л.Олейник Корректор С.Шекмар

Тираж 450Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

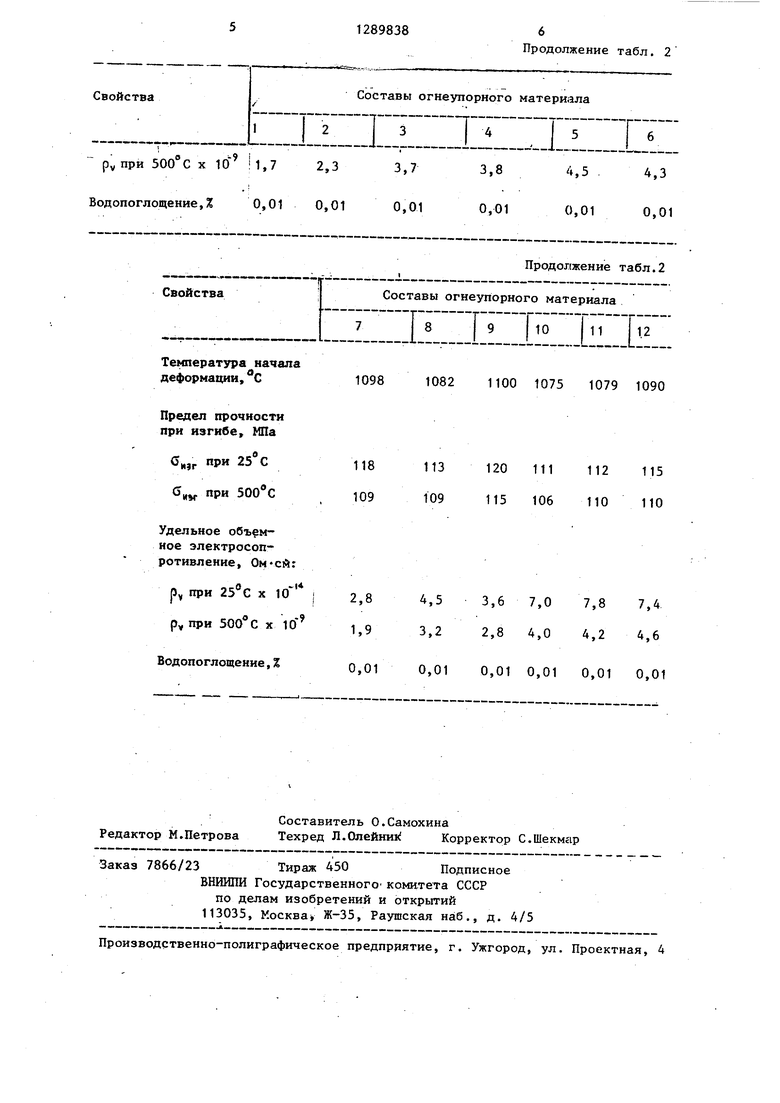

Продолжение табл. 2

Продолжение табл.2

1098

1082 1100 1075 1079 1090

118 109

113 120 111 112 115 109 115 106 110 110

4,5 3,6 7,0 7,8 7,4 3,2 2,8 4,0 4,2 4,6

0,01 0,01 0,01 0,01 0,01

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления микалекса | 1987 |

|

SU1491852A1 |

| Стекло | 1982 |

|

SU1066951A1 |

| Шихта для изготовления микалекса | 1987 |

|

SU1545263A1 |

| Композиция для получения микалекса | 1982 |

|

SU1051587A1 |

| Микалекс огнеупорный | 1978 |

|

SU743975A1 |

| Состав для получения микалекса | 1982 |

|

SU1053166A1 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1058940A1 |

| Шихта для получения электроизоляционного материала плавлением | 1988 |

|

SU1595818A1 |

| Электроизоляционный состав | 1981 |

|

SU989587A1 |

| Способ очистки алюминия и его сплавов от примесей | 1979 |

|

SU926048A1 |

Изобретение относится к огнеупорным материалам, которые могут быть использованы в промьшшенности строительных материалов и других отраслях. С целью повьшения огнеупорности, прочности на изгиб при температуре 500°С и удельного объемного электросопротивления композиция для получения микалекса содержит 61- 64 мас.% слюды и 36-39 мас.% стекла состава,мае.%:510г 17-24;В20, 25-28; AljO, 20-23;Na20 4-6,5;К20 7-9,5; ВаО 3-5; ZnO 3-5; СаО 3-4,5; MgO 3-4,5. 2 табл. (Л

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Шишелова Т.И и др | |||

| Влияние процентного содержания стекла на свойства микалекса | |||

| Иркутск, 1983,с.2-5. | |||

Авторы

Даты

1987-02-15—Публикация

1985-05-29—Подача