ел

:о

35

Изобретение относится .к составу для получения изоляционных материал высокой нагревостойкости на основе слюды и стекла, а именно микалекса, и может быть использовано при производстве электроизоляционного мика лекса и нагревательных устройств. Известен состав для получения ми калекса на основе слюды и стекла ij Однако этот микалекс имеет низку .высокотемпературную прочность, высокое водопоглоадение. Наиболе е близким к предлагаемому составу является состав для получения микалекса на основе слкды и сте ла. Известный состав содержит легко плавкого стекла 40 мас.%г слюяы мус ковит 60 мае. % 2 . Однако микалёкс, изготовленный на основе известного состава, имеет низкую механическую прочность при повЫ11)енных температурах. Целью изобретения является повышение, механической прочности микалекса ПРИ повышенных температурах. Поставленная цель достигается тем что состав для получения микалекса, содержащий слюду и легкоплавкое стек ло, дополнительно содержит оксид магния при следующем соотношении компонентов, мае. %: Слида 40-5Cf . Легкоплавкое стекло Оксид 5-15 В качестве оксида магния могут быть использованы как технические материалы (каустический (Магнезит, спеченный и плавленны.й периклаз, роп ная оксид магния и другие) и химические продукты (жженая магнезия, .реактивная оксид магния и т.п.). В качестве легкоплавкого стекла может быть использовано стекло .203, в ка-, честве слюды - мусковитовые и флогопитовые слюды и слюдяные скрапы. При введении в электроизоляционную массу на основе слюды и стеКла безводного термически устойчивого, химически активного оксида магния в количестве 5-15% после теЕ 1Ической обработки происходит образование нойой структуры типа форстерита, шпинелей, кроме того, армирование стеклофазы, что резко повышает прочность материала при повышенных температурах. Таким образом, введение оксида магния способствует формированию кристаллупрочеиной структуры электро изоляционного материала. В то же вре мя наличие оксида магния интенсифицирует уплотнение материала при термической обработке за счет положительного изменения объема, вследстви образования новой структуры типа шпи нели, что гарантирует стабильность упругих свойств и отсутствие трещин на поверхности материала при высоких температурах. Выбранное содержание компонентор объясняется тем, что при уменьшении содержания оксида магния ниже 5 мас.%, приводит к значительному снижению модуля упругости материала при повышенных температурах, так как количество новообразованных соединений в материале типа форстерита и шпинелей недостаточно для эффективного армирования структуры и придания ей высокотемпературной прочности. Содержание оксида магния более 15 мас.% приводит к увеличению водопоглощения, снижению прочностных свойств при повышенных температурах, а также к усложнению технологии производства электроизоляционных изделий в связи с резким повышением температуры размягчения стеклообразной фазы. . Наиболее высокие значения динамического модуля упругости при повышенных температурах имеют композиции, содержащие 5-15 мас.% оксида магния. Пример. Слюду мусковит измельчают и просеивают на сите, молотую слюду мусковит смешивают с легкоплавким стеклопорошком 203 и добавляют оксид Магния в соотношении мае.%: слюда мусковит 50; стеклопорошок 45; оксид Магния 5. Полученную смесь перемешивают в течение 30 мин в сухом виде и еще 30 мин с добавлением 6% воды. Увлажненную массу просеивают на вибросите и прессуют брикеты под давлением 30 МПа. Брикеты помещают в электропечь, нагревают до 700°С в течение 2,5 ч, затем подвергают горячему прессованию по давлением 30-35 МПа. После горячего прессования материал подвер гают отжигу при 400-500 С в течение 1,5 ч, после отжига проводят отпуск пластины в течение 24 ч. Показате- ли механической прочности приведены в таблице. Пример2. Готовят смесь при соотношении компонентов; мас.%; Слюда 40 Стекло 45 Оксид магния 15 Далее по технологии, описанной в примере 1, изготовляют электроизоляционный материал. П р и м е р 3. Готовят смесь при соотношении компонентов, мас.%: Слюда I. 40 Стекло 55 Оксид магния 5 По технологии, описанной в примере 1, изготовляют электроизоляционный материал.

П р и м е р 4. Готовят смесь при соотношении компонентов, мае. %:

Слюда 45

Стекло .45

Оксид магния 10

Далее по технологии, описанной в примере 1, изготовляют электроизоляционный материал.

При м е .р 5, Готовят смесь при соотношении компонентов, мас.%:

Слюда 42

стекло 50

Оксид магния 8

Далее по технологии, описанной в примере 1, изготовляют электроизо.ляцирнцый матернал.

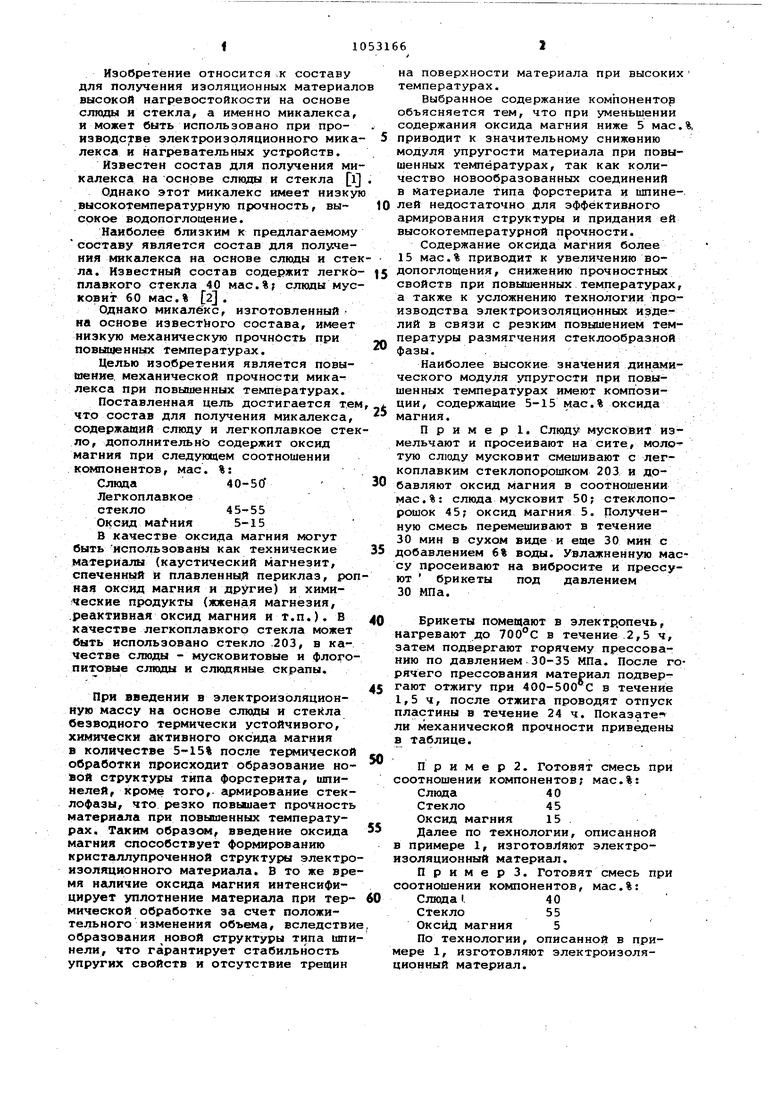

PesjfJ ibTaTbi исп1 |таняй материала по примерам 1-5 э сравнении с баэрBt i объектом представлены в таблице

Микалекс, изготовленный из смеси ;компонентрв по nipHMiepaM 1-3, содержащий 5 и 15 мас.% оксида магния, синеет более низкий динамический мр дуль упругости при повышенных температурах.

Как; видно из таблицы, предлагаемый состав позволяет получить микалекс с существенно более высокими механическими свойствами при повышенных температурах. В среднем динамический модуль упругости микалекса с оксидом магния увеличиваете в 1,5-1,6 раза при температурах 400SOO C по сравненкю с известным составом и базовым объектом.

Повьииение механической прочности микалекса по предлагаемому изобретению позволит повысить нгшажность

электротехнического оборудования при работе в условиях повышенных температур, повысить долговечность электротехнического оборудования. Предполагается повышение коэффициентг

полезного действия электронагревательных устройств на основе предлагаемого микалекса, экономия электроэнергии улучшение условий труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления микалекса | 1987 |

|

SU1545263A1 |

| Состав для изготовления микалекса | 1987 |

|

SU1491852A1 |

| Композиция для получения микалекса | 1982 |

|

SU1051587A1 |

| Состав для изготовления микалекса | 1981 |

|

SU1029235A1 |

| Шихта для получения микалекса | 1987 |

|

SU1443032A1 |

| Микалекс огнеупорный | 1976 |

|

SU575338A1 |

| ПЛАВЛЕНЫЙ ФОРСТЕРИТОСОДЕРЖАЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2367632C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2003 |

|

RU2257987C1 |

| Стекло | 1982 |

|

SU1066951A1 |

| Микалекс огнеупорный | 1978 |

|

SU743975A1 |

СОСТАВ ДЛЯ ПОЛУЧЕНИЯ МИКАЛЕКСА, содержащий слюду и легкоплавкое стекло, отличающийся тем что, с целью повышения механи- ческой прочности микалекса при по.вышенных температурах, он дополнительно содержит оксид магния пр следующем соотношении компонентов, мае. %: Слюда40-50 : Легкоплавкое стекло 45-55 Оксид магния 5-15 (Л с:

15

Оксид магция

Дин гиИическ ни модуль упру10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКАЛЕКСА | 1937 |

|

SU53454A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Волков К.И | |||

| и др | |||

| Свойства, дрбыча и переработка слюды | |||

| Восточно сибирское книжное из-во, 1973, с.249г ,288 (прототип). | |||

| SUn.. | |||

| Способ электрического. хромирования | 1927 |

|

SU10531A1 |

Авторы

Даты

1983-11-07—Публикация

1982-07-02—Подача