Изобретение относится к электротехнике, в частности к составам для изготовления электроизоляционных материалов, применяемых в электротехнической промышленности в качестве высокочастотных конструкционных диэлектриков, а именно к составу шихты для изготовления микалекса.

Целью изобретения является увеличение предела прочности микалекса при статическом изгибе и снижение во- допоглощения,

В предлагаемой шихте в процессе нагрева происходит дегидрооксилация как мусковита, так и флогопита, при- нем проведенными методами термографии и ИК-спектроскопии установлено, что процесс дегидроксилации резко интенсифицируется в смеси мусковита с флогопитом при примерно равном их процентном соотношении (по сравнению с дегидроксиллцией чистых слюд). Это создает предпосылки для более глубокого последующего взаимодействия слюды со стеклом. В процессе взаимодействия в такой системе на границах кристалликов слюды наряду с полевым шпатом, силлиманитом и лейцитом (содержание которых увеличивается по сравнению с известной шихтой) образуются также алюмомагнезиальные шпинели, оливин, дополнительно упрочняющие материал.

Кроме того, наличие в составе флогопита оксида магния и фтора обеспечивает образование легкоплавких эв- тектик с компонентами стекла, что способствует более глубокому стеклооб- разованию. Часть гидроксильных ионов во флогопите заменена фтором, который не удаляется в процессе нагрева, так как химически связанный фтор менее летуч по сравнению с ионами гидроксила, В процессе нагрева фтор может образовывать фториды, взаимодействующие с компонентами стекла и

(Я

СП 4ь СП ГС

о

со

в особенности с кварцем. Более низкое процентное содержание тугоплавкого окгила во флогопите, по сравие- шш с мусковитом, также создает пред- посылки для образования эвтектик в системе слюда - легкоплавкое стекло.

Основной вклад в упрочнение конструкции вносит алюмомагнезиальная шпинель (MgA10,j). В процессе дегидр- оксилацин мусковита образуется А120у, а. при дегидроксилации флогопита - MgOi при их взаимодействии главным образом образуется шпинель. Этим

тия внутренних напряжений, возникающих при горячем прессовании.

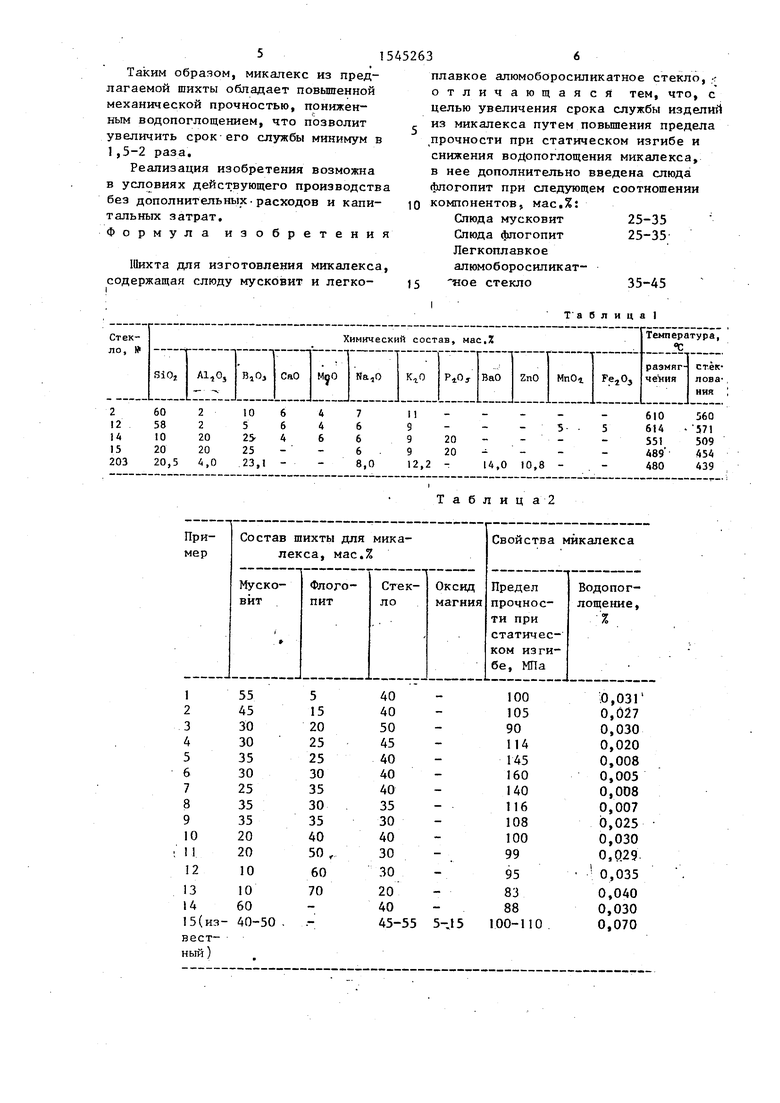

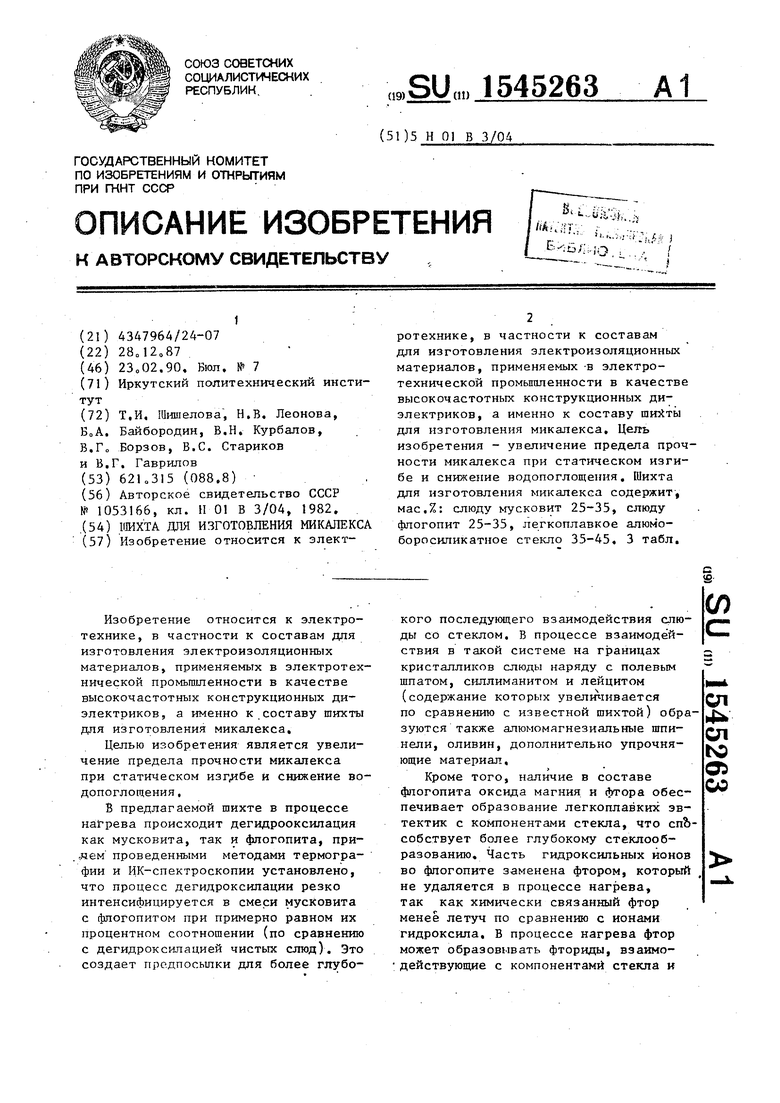

Качественный микалекс заявляемого состава может быть получен, на основе стекол 203, 15, несколько хуже - на стекле 14. Стекла 2 и 2 не пригодны для изготовления микалекса из- за высокой температуры размягчения (табл.1).

Пример 1. Смешивают 55 мас.% мусковита, 5 мас.% флогопита и 40 мас.% легкоплавкого стекла N° 203, Полученную смесь перемешивают в сухом

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения микалекса | 1987 |

|

SU1443032A1 |

| Состав для получения микалекса | 1982 |

|

SU1053166A1 |

| Состав для изготовления микалекса | 1987 |

|

SU1491852A1 |

| Способ изготовления микалекса | 1985 |

|

SU1304094A1 |

| Микалекс огнеупорный | 1978 |

|

SU743975A1 |

| Состав для получения огнеупорного микалекса | 1984 |

|

SU1219566A1 |

| Способ подготовки мусковитового или флогопитового слюдосырья | 1989 |

|

SU1731877A1 |

| КОМПОЗИЦИЯ, УЛУЧШАЮЩАЯ ОБРАБАТЫВАЕМОСТЬ РЕЗАНИЕМ | 2009 |

|

RU2529128C2 |

| Микалекс огнеупорный | 1976 |

|

SU575338A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ СЛЮДЯНОЙ БУМАГИ | 2000 |

|

RU2170296C1 |

Изобретение относится к электротехнике, в частности к составам для изготовления электроизоляционных материалов, применяемых в электротехнической промышленности в качестве высокочастотных конструкционных диэлектриков, а именно к составу шихты для изготовления микалекса. Цель изобретения - увеличение предела прочности микалекса при статическом изгибе и снижение водопоглощения. Шихта для изготовления микалекса содержит мас.% слюду мусковит 25 - 35, слюду флогонит 25 - 35, легкоплавкое алюмоборосиликатное стекло 35 - 45. 3 табл.

объясняется тот факт, что положитель- виде в течение 40 мин, затем еще

20

25

30

иый эгЫ кт т.е. повышение механической npo4iiociH, снижение водопоглоще- ния) достигается при примерно равном содержании указанных слюд в составе электроизоляционного материала (т.е. 25-35 мас.%)о При меньшем содержании флогопита выход шпинелей незначителен, а при отсутствии его шпинели не образуется, так как в мусковите и в стекле отсутствует магний. При малом содержании мусковита ( либо при его отсутствии ) выход шпинелей также резко снижается из-за дефицита AlaO в системе, частично пополняемого за счет стекла.

В процессе изготовления микалекса обеспечивается бодрр глубокое межфазовое взаимодействие з системе слюда- стекло, по сравнению с известной шихтой, приводящее к созданию монолитного, плотного материала с высокими механическими свойствами и с низким водопоглощением.

40

Способ изготовления микалекса состоит в следующем: молотые слюду, мусковит, слюду флогопит и легкоплавкое алюмоборосилнкатное стекло смешивают при соотношении компонентов, мас.%: слюда мусковит 25-35, слюда флогопит 23-35, легкоплавкое стекло 35-45, Полученную смесь перемешивают в сухом виде в течение 30-40 мин, затем еще 30-40 мин после добавления 5-6% воды„ Увлажненную массу просеива-50 ют на вибросите,, Затем прессуют брике ты под давлением 30-35 f-flla. Полученные брикеты выдерживают в течение суток на воздухе, затем нагревают в

35

45

40 мин с добавлением .5% воды. Увлажненную массу просеивают на вибросите и прессуют под давлением 30 МПа. Полученный брикет сушат на воздухе в течение суток, затем1 нагревают в течение 3 ч до 7Ю°С и прессуют при температуре 430°С и давлении 35 МПа, отпрессованные пластины подвергают отжигу..

Примеры 2-15. Условия примера 1 по соотношению мусковита , флогопита и стекла берут, указанные в табл.2, В этой же табл.2 приведены свойства получаемого микалекса.

Водопоглощение определяли по ГОСТу предел прочности при статическом изгибе определяли по ГОСТу на образцах размерами 12Ох мм5.

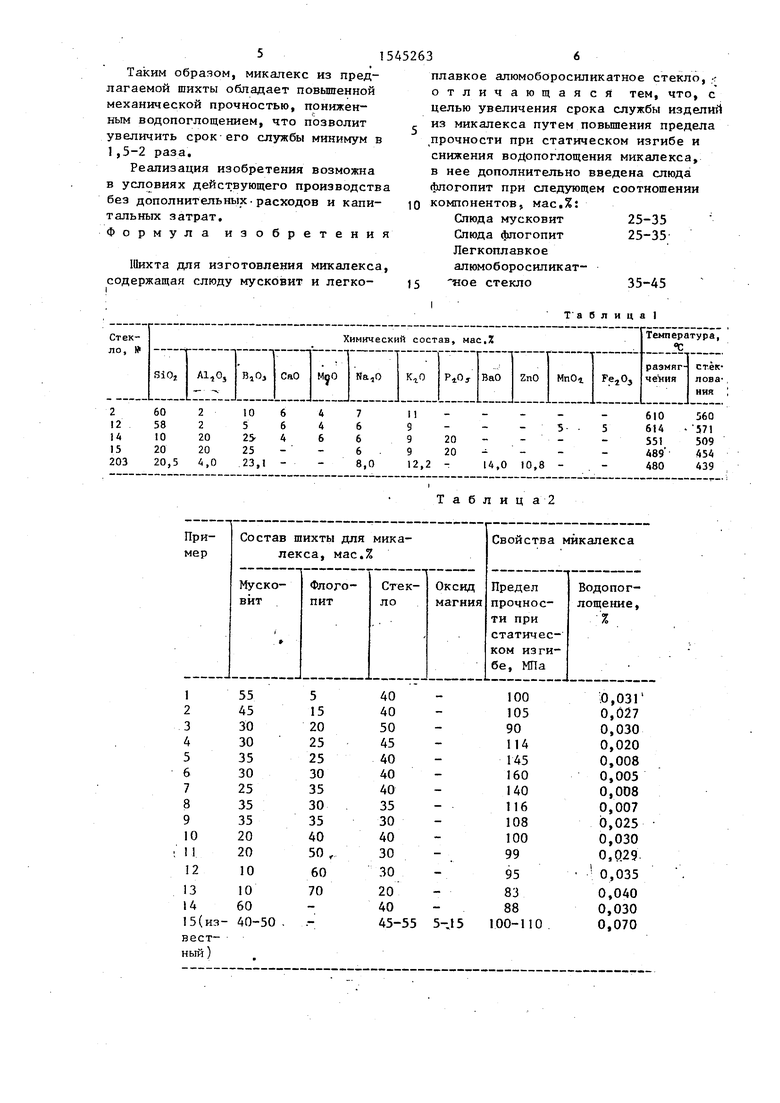

Как видно из табл.2, наиболее высоким пределом прочности при статическом изгибе и низким водопоглоще- нием обладает микалекс, содержащий, мас.%: слюда мусковит 25-35, слюда флогопит 25-35 и легкоплавкое алю- моборосиликатное стекло 35-45 (примеры 4-8). Предел прочности при статическом изгибе такого микалекса примерно в 1,5 раза выше, чем у известного, водопоглощение - в 4-6 раз ниже, чем у известного. Выход за пределы любого из компонентов приводит к снижению указанных свойств микалекса до уровня известного.

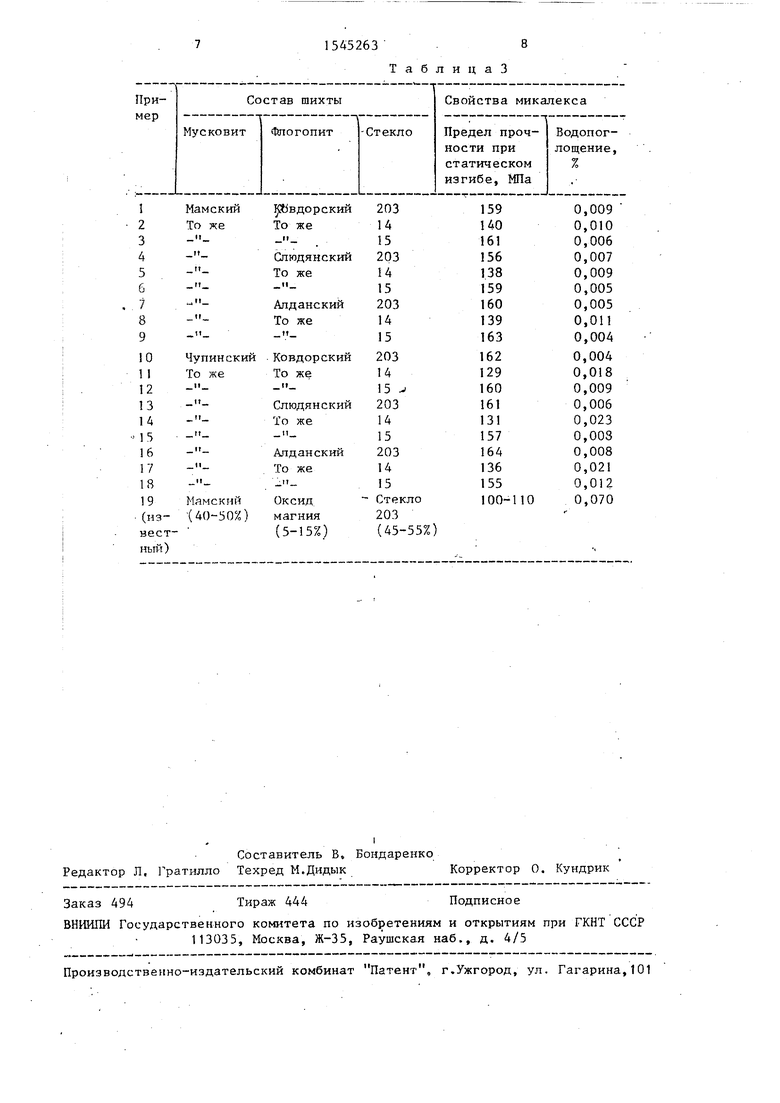

В табл.3 приведены значения свойств предлагаемого микалекса, изготовленного из различных слюд и стекол при оптимальном соотношении компонентов, мас.%: слюда мусковит 30, слюда флогопит 30, стекло 40.

Как видно из табл.3, положительный

течение 2,5 - 3 ч до 700 - 740 С

о

и55эффект достигается при использовании

прессуют при температуре 430-450°С ислюд различных месторождений и раз- давлении 30-35 , отпрессованныеличных легкоплавких агтюмоборосиликат- тастины подвергают отжигу для снч- - х стекол.

0

5

0

0

0

5

5

40 мин с добавлением .5% воды. Увлажненную массу просеивают на вибросите и прессуют под давлением 30 МПа. Полученный брикет сушат на воздухе в течение суток, затем1 нагревают в течение 3 ч до 7Ю°С и прессуют при температуре 430°С и давлении 35 МПа, отпрессованные пластины подвергают отжигу..

Примеры 2-15. Условия примера 1 по соотношению мусковита , флогопита и стекла берут, указанные в табл.2, В этой же табл.2 приведены свойства получаемого микалекса.

Водопоглощение определяли по ГОСТу предел прочности при статическом изгибе определяли по ГОСТу на образцах размерами 12Ох мм5.

Как видно из табл.2, наиболее высоким пределом прочности при статическом изгибе и низким водопоглоще- нием обладает микалекс, содержащий, мас.%: слюда мусковит 25-35, слюда флогопит 25-35 и легкоплавкое алю- моборосиликатное стекло 35-45 (примеры 4-8). Предел прочности при статическом изгибе такого микалекса примерно в 1,5 раза выше, чем у известного, водопоглощение - в 4-6 раз ниже, чем у известного. Выход за пределы любого из компонентов приводит к снижению указанных свойств микалекса до уровня известного.

В табл.3 приведены значения свойств предлагаемого микалекса, изготовленного из различных слюд и стекол при оптимальном соотношении компонентов, мас.%: слюда мусковит 30, слюда флогопит 30, стекло 40.

Как видно из табл.3, положительный

515

Таким образом, микалекс из предлагаемой шихты обладает повышенной механической прочностью, пониженным водопоглощением, что позволит увеличить срок его службы минимум в 1,5-2 раза.

Реализация изобретения возможна в условиях действующего производства без дополнительных расходов и капи- тальных затрат. Формула изобретения

Шихта для изготовления микалекса, содержащая слюду мусковит и легко

5

плавкое алюмоборосиликатное стекло, - отличающаяся тем, что, с целью увеличения срока службы изделии из микалекса путем повышения предела прочности при статическом изгибе и снижения водопоглощения микалекса, в нее дополнительно введена слюда флогопит при следующем соотношении компонентов, мас.%:

Слюда мусковит25-35

Слюда флогопит25-35

Легкоплавкое

алюмоборосиликат- иое стекло35-45

i

Таблица I

Таблица2

-15

100

105

90

114

145

160

140

116

108

100

99

95 83 88 100-110

0,ОЗГ

0,027

0,030

0,020

0,008

0,005

0,008

0,007

0,025

0,030

0,0.29

0,035

0,040 0,030 0,070

15452638

ТаблицаЗ

| Состав для получения микалекса | 1982 |

|

SU1053166A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-02-23—Публикация

1987-12-28—Подача