Изобретение относится к технологии изготовления электроизоляционных материалов, применяемьгх в электротехнической промьшшенности, а именно для изготовления высокочастотного микалекса, применяемого в качестве конструкционного диэлектрика для изготовления деталей мощных колебательных контуров, в сильноточной аппаратуре как материал, устойчивый к действию высоких температур и дуговых разрядов, в вакуумной аппаратуре.

Целью изобретения является повышение твердости и высокотемпературных прочностных свойств.

В качестве алюмината кальция могут быть использованы: шпак от производства металлургического хрома, полученного алюмотермическим способом, содержащий 90% СаО 6А1205, высокоглиноземистый цемент (содержит 75% AljO и 20% СаО, остальное примеси, основная минеральная фаза около 95% - диалюминат кальция), цемент, содержащий 85% диалюмината кальция.

Алюминат кальция СаО-6А120з или CaO 2Al20 обладает способностью взаимодействовать при нагревании со слюдой, при этом образуются тугоплавкие игольчатые кристаллы анортита и корунда, цементирующие стеклофазу.

В результате армирования тугоплавкими соединениями резко возрастает механическая прочность микалекса в

00 СП

U значиинтервале TeNmeparyp 400-600°, тельно повьпиается твердость.

Наибольшие высокотемпературные свойства и твердость имеют композиции, содержащие 5-20% алюмината кальция.

Пример. Слюду мусковит измельчают и просеивают на сите, молотую слюду мусковит смешивают с легкоплавким стеклопорошком 203 и добавляют алюминат кальция при следующем

соотношении компонентов,

мас.%; 58

Слюда мусковит Боросиликатное стекло41

Алюминат кальция 1 Полученную смесь перемешивают в течение 36 мин в сухом виде и еще 30 мин с добавлением 6% воды. Увлажненную массу просеивают на вибросите и прессуют брикеты под давлением 30 МПа.

Брикеты помещают в электропечь, нагревают до 700°С в течение 2,3 ч, затем подвергают г орячему прессовани под давлением 30-35 МПа; После горя

5

0

5

после отжига проводится отпуск пластины в течение 24 ч.

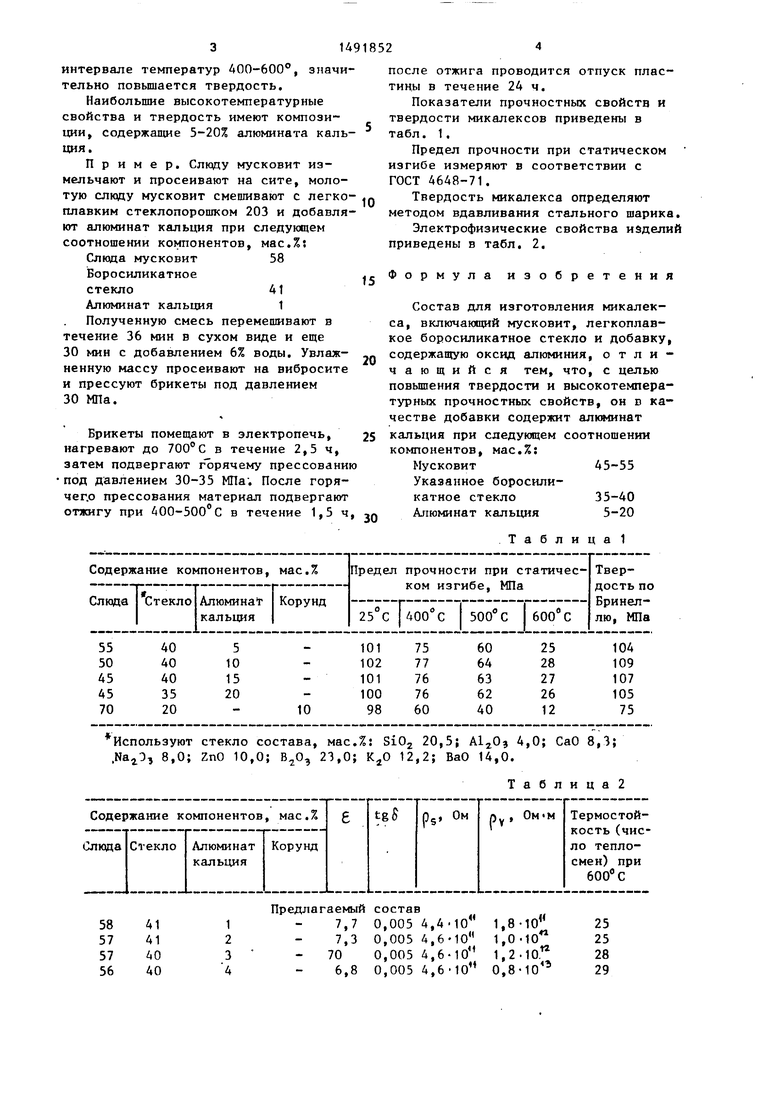

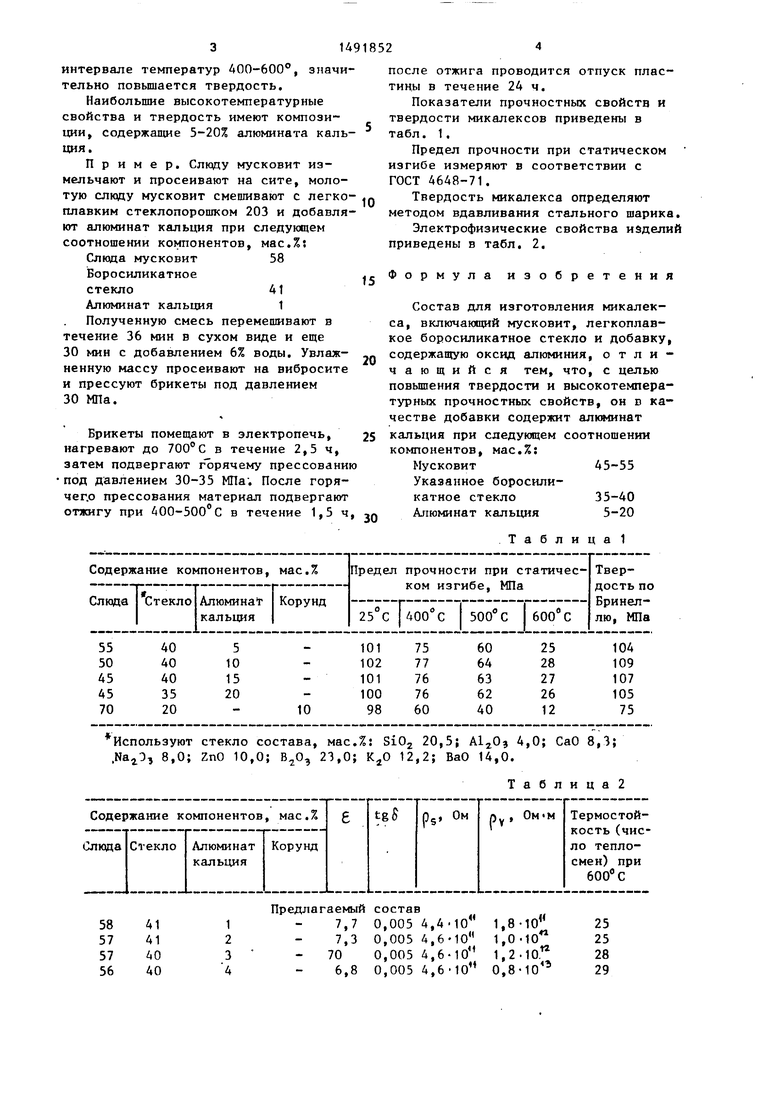

Показатели прочностных свойств и твердости микалексов приведены в табл. 1.

Предел прочности при статическом изгибе измеряют в соответствии с ГОСТ 4648-71.

Твердость микалекса определяют методом вдавливания стального шарика.

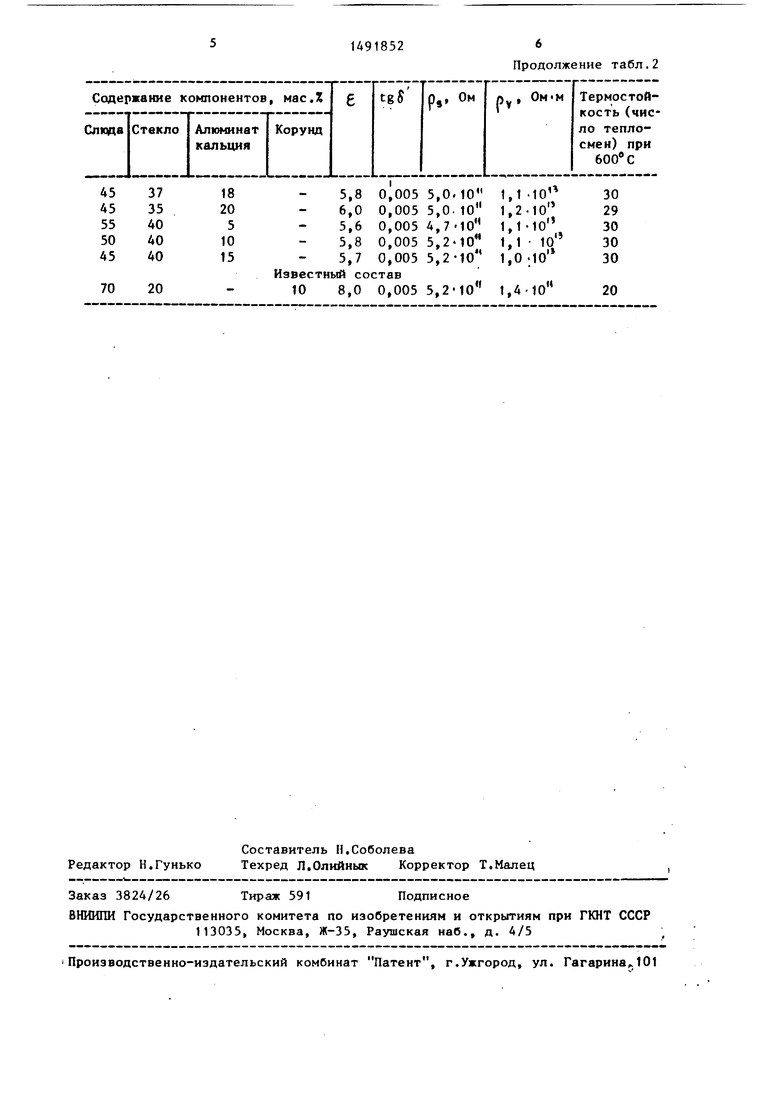

Электрофизические свойства изделий приведены в табл. 2.

Формула изобретения

Состав для изготовления микалекса, включающий мусковит, легкоплавкое боросиликатное стекло и добавку, содержащую оксид алюминия, отличающийся тем, что, с целью повьщ1ения твердости и высокотемпературных прочностных свойств, он в качестве добавки содержит алюминат кальция при следующем соотношении компонентов, мас.%:

Мусковит45-55

Указанное боросили

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления микалекса | 1987 |

|

SU1545263A1 |

| Состав для получения микалекса | 1982 |

|

SU1053166A1 |

| Композиция для получения микалекса | 1982 |

|

SU1051587A1 |

| Шихта для получения микалекса | 1987 |

|

SU1443032A1 |

| Состав для изготовления микалекса | 1981 |

|

SU1029235A1 |

| Микалекс огнеупорный | 1978 |

|

SU743975A1 |

| Состав для получения огнеупорного микалекса | 1984 |

|

SU1219566A1 |

| Микалекс огнеупорный | 1976 |

|

SU575338A1 |

| Способ изготовления слюдокерамического материала | 1989 |

|

SU1705886A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2003 |

|

RU2257987C1 |

Изобретение относится к технологии изготовления электроизоляционных материалов, применяемых в электротехнической промышленности, а именно к изготовлению высокочастотного микалекса, применяемого в качестве конструкционного диэлектрика для изготовления деталей мощных колебательных контуров в сильноточной аппаратуре как материал, устойчивый к действию высоких температур и дуговых разрядов, в вакуумной аппаратуре. С целью повышения твердости и высокотемпературных прочностных св-в микалекс, состоит из (мас.%): слюды мусковит 45-55, боросиликатного стекла 35-45 и алюмината кальция 5-20. Это приводят к улучшению высокотемпературных механических и электрических характеристик композита: прочность при изгибе составляет при 20, 400, 600°С соответственно 100-102, 60-44 и 25-27 МПа. 2 табл.

Используют стекло состава, мас.% SiOj 20,5; АЦО 4,0; СаО 8,3; ., 8,0; ZnO 10,0; , 23,0; 12,2; ВаО 14,0.

Таблица2

Предлагаемый состав

41 41 40 40

1

2

3

4

1,8 1,0

10 10

1,2-10

0,8-10

п

).

,5

25 25 28 29

Продолжение табл.2

| Состав для получения огнеупорного микалекса | 1984 |

|

SU1219566A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР 575988, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-07-07—Публикация

1987-05-04—Подача