5лома 7

L-L Q ,

-

i-jfffSnacmu ufrpaS/fefus

(puS.i

(Л

врегуляшорн

/faf}pcfSлf filf

пранатни

металла, регуляторами i1 температу- ры слябов в томильной зоне каждой нагревательной печи. При этом первый и второй входы блока 7 коррекции соединяются соответственно с датчиком 8 температуры и первым датчиком 10 наличия металла, а третий вход блока 7 коррекции соединяется с выходом блока 9 слеженияо за продвижением слябов, который своими входами подсоединен к датчикам IО наличия металла, причем выход каждого локального регулятора 3 подсоединен через канал 2 обмена данных к четвертому

входу блока 7 коррекции, к пятому входу которого через канал 2 обмена данных подсоединен вычислительный блок I. При этом.первый выход блока 7 коррекции через канал 2 обмена данных подсоединен к вторым входам локальных регуляторов 3, а второй выход блока 7 коррекции - к регуляторам 11 температуры слябов нагревательных печей. Блок 9 слежения за продвижением слябов реализован в виде последовательного запоминающего устройства на D-триггерах. 1 з.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ ОХЛАЖДЕНИЯ БОКОВЫХ И ТОРЦЕВЫХ ГРАНЕЙ ГОРЯЧЕГО СЛЯБА В ПРОЦЕССЕ ЕГО ТРАНСПОРТИРОВКИ НА ПРОКАТКУ И ПЕЧНАЯ ГРУППА ОБОРУДОВАНИЯ ШИРОКОПОЛОСОВОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ НА СТОРОНЕ ВЫДАЧИ СЛЯБОВ ИЗ ПЕЧИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2468876C2 |

| СПОСОБ ШИРОКОПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ НА СТАНЕ, СОДЕРЖАЩЕМ НЕПРЕРЫВНУЮ ПОДГРУППУ ИЗ ЧЕРНОВЫХ КЛЕТЕЙ | 2003 |

|

RU2235611C1 |

| Система управления темпом прокатки | 1990 |

|

SU1754249A1 |

| Устройство для регулирования температуры полосы в процессе прокатки | 1981 |

|

SU986531A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НЕПРЕРЫВНОЛИТЫХ СЛЯБОВ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСОВОМ СТАНЕ И НЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2386492C2 |

| Способ регулирования толщины полосы при непрерывной горячей прокатке и устройство для его осуществления | 1979 |

|

SU780917A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ПОЛОС ПОСРЕДСТВОМ БЕСКОНЕЧНОЙ ПРОКАТКИ ИЛИ ПОЛУБЕСКОНЕЧНОЙ ПРОКАТКИ | 2011 |

|

RU2579842C2 |

| Способ производства рулонов заданной длины | 2023 |

|

RU2804208C1 |

| Устройство для автоматической настройки прокатной клети | 1982 |

|

SU1036418A1 |

| СПОСОБ НАГРЕВА ОТРАЖАЮЩЕЙ ПОВЕРХНОСТИ ЭКРАНОВ ТЕПЛОСОХРАНЯЮЩЕЙ УСТАНОВКИ ИЗ ИСХОДНОГО ХОЛОДНОГО СОСТОЯНИЯ НА ШИРОКОПОЛОСОВОМ СТАНЕ ГОРЯЧЕЙ ПРОКАТКИ | 2006 |

|

RU2329106C1 |

Изобретение относится к металлургии, в частности к управлению широкополосным станом горячей прокатки. Цель изобретения - экономия топлива и металла при нагреве слябов за счет повышения точности регулирования температура подката. Устройство осуществляет оптимизацию, минимизацию функции стоимости, что достигается тем, что устройство снабжено блоком 7 коррекции,блоком 9 слежения за продвижением слябов, датчиком 8 температуры, датчиками 10 наличия 3

1

Изобретение относится к металлургии, в частности к управотениго широкополосными станами горячей прокатки.

Цель изобретения - экономия топлива и металла при нагреве слябов за счет повышения точности регулировани температуры подката.

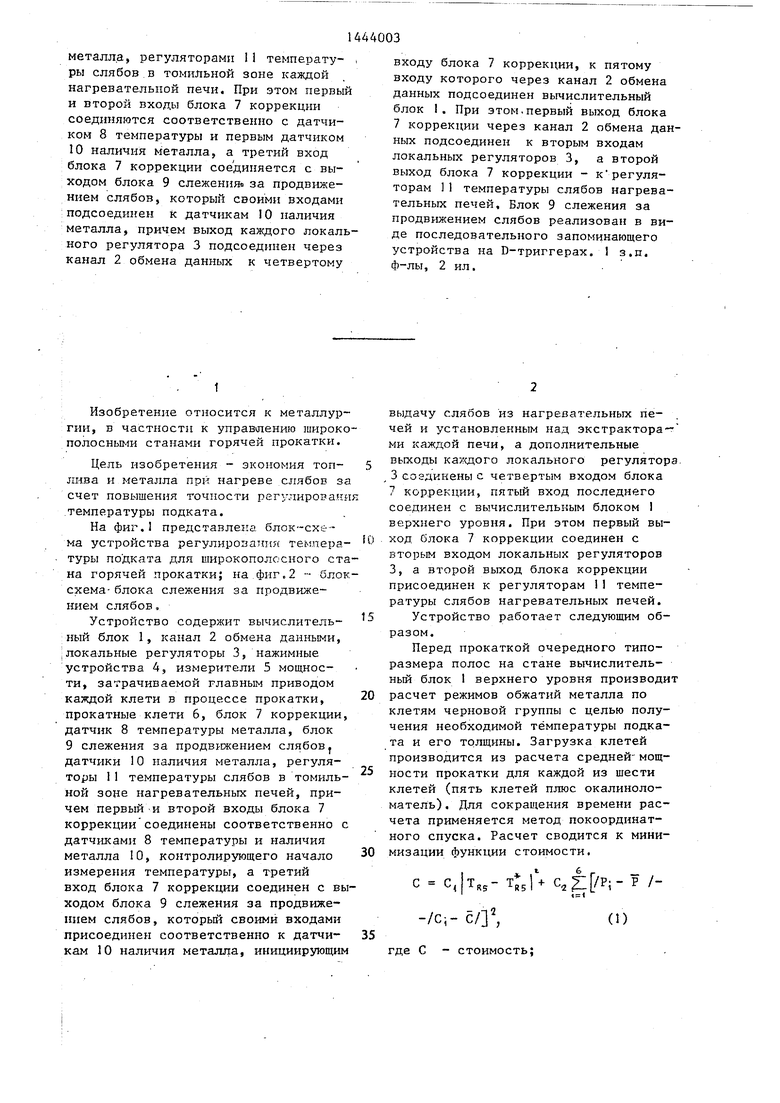

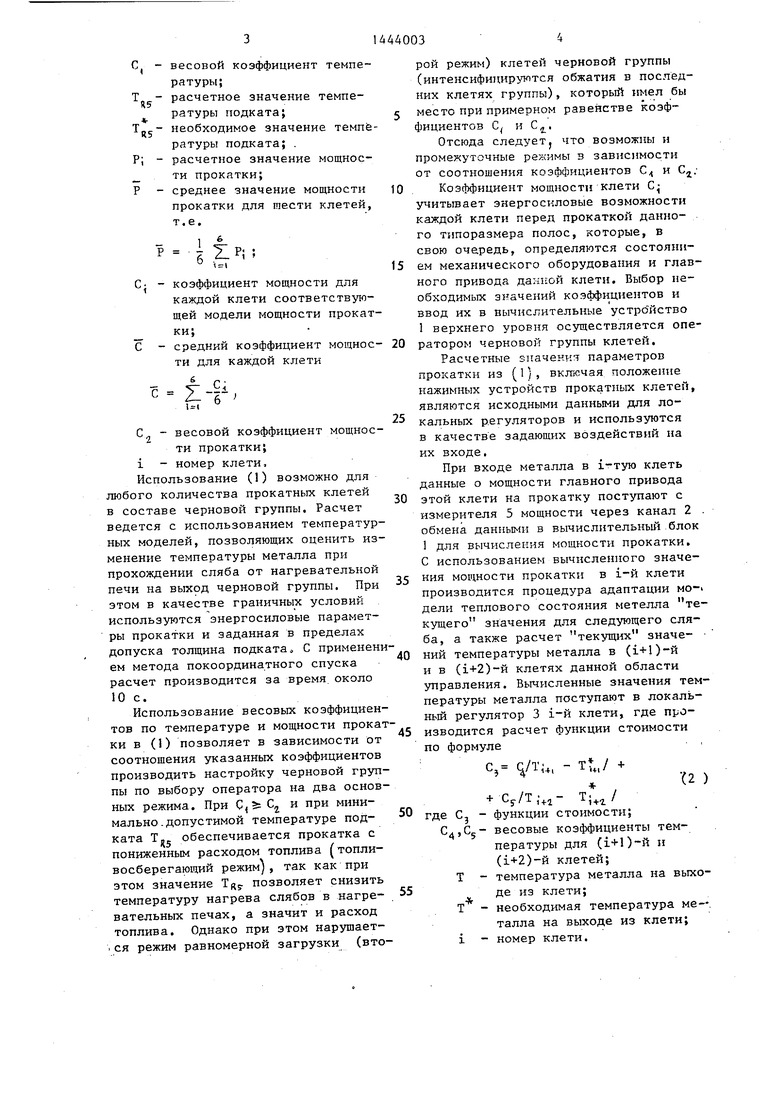

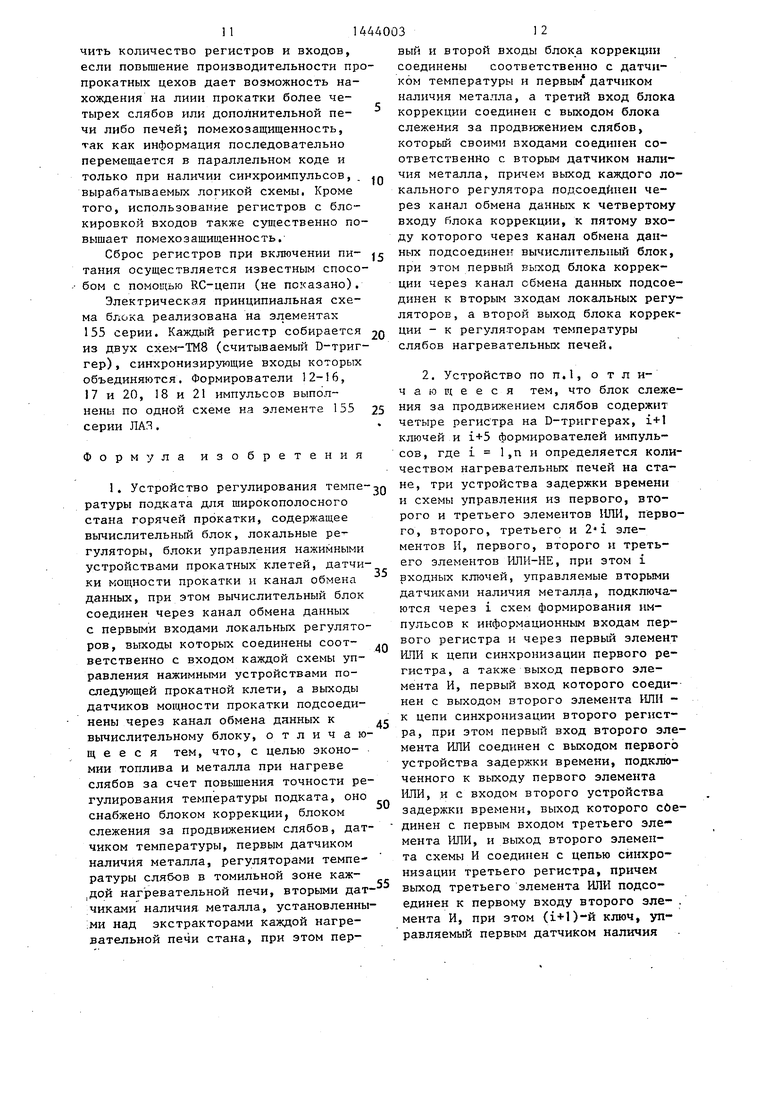

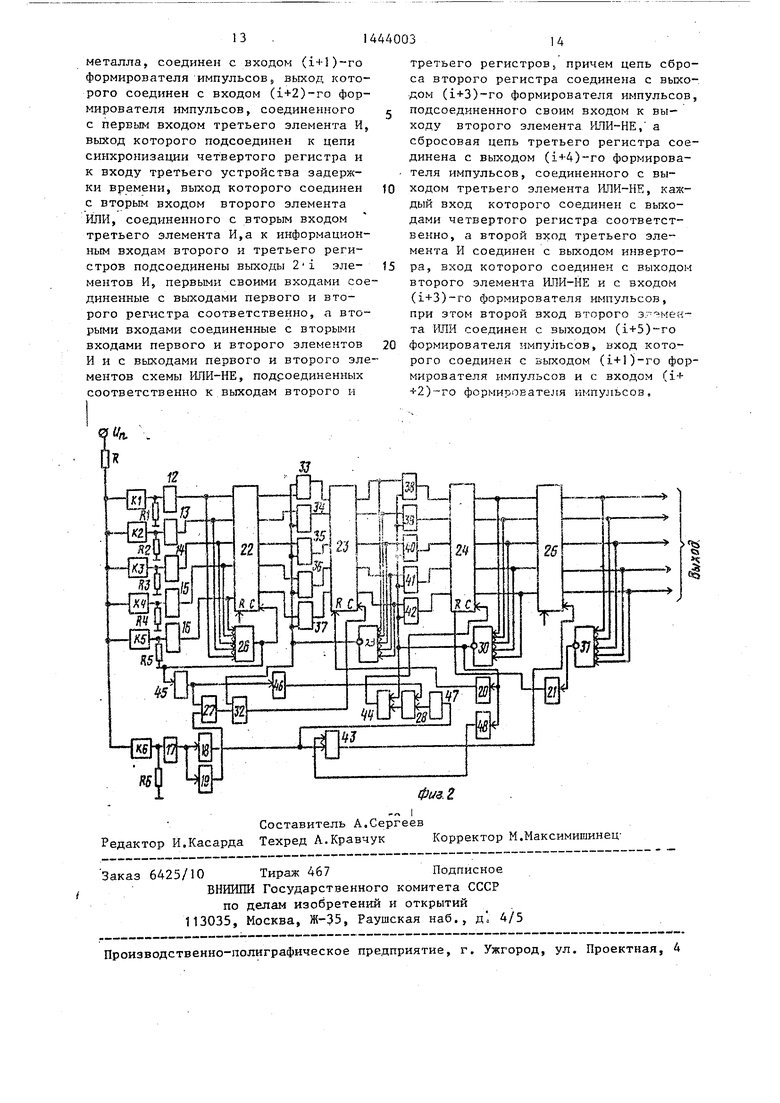

На фиг. представлена блок-схема устройства регулироиаття температуры подката для широкополосного стана горячей прокатки; на.фиг.2 - блок схема- блока слежения за продвижением слябов,

Устройство содержит вычислительный блок 1, канал 2 обмена данными, локальные регуляторы 3, нажимные устройства 4, измерители 5 мощности, затрачиваемой главным приводом каждой клети в процессе прокатки, прокатные клети 6, блок 7 коррекции, датчик 8 температуры металла, блок 9 слежения за продвижением слябовj датчики 10 наличия металла, регуляторы 11 температуры слябов в томильной зоне нагревательных печей, причем первый и второй входы блока 7 коррекции соединены соответственно с датчиками 8 температуры и наличия металла 10, контролирующего начало измерения темнературы, а третий вход блока 7 коррекции соединен с выходом блока 9 слежения за продвижением слябов, которьш своими входами присоединен соответственно к датчикам 10 наличия металла, инициирующим

5

0

5

0

выдачу слябов из нагревательных печей и установленным над экстрактора- ми каждой печи, а дополнительные выходы каходого локального регулятора. 3 создинены с четвертым входом блока 7 кор.рекции, пятый вход последнего соединен с вычислительным блоком 1 верхнего уровня. При этом первый выход блока 7 коррекции соединен с вторым входом локальных регуляторов 3, а второй выход блока коррекции присоединен к регуляторам I1 температуры слябов нагревательных печей.

Устройство работает следующим образом.

Перед прокаткой очередного типоразмера полос на стане вычислитель- ньй блок 1 верхнего уровня производит расчет режимов обжатий металла по клетям черновой группы с целью получения необходимой температуры подката и его толщины. Загрузка клетей производится из расчета средней мощности прокатки для каждой из щести клетей (пять клетей плюс окалиноло- матель). Для сокращения времени расчета применяется метод покоординатного спуска. Расчет сводится к минимизации функции стоимости,

6

С С

т - IRS

R5

Р

1 1

;;п2

-/Ci- с/

где С - стоимость;

(О

весовой коэффициент температуры;

расчетное значение температуры подката; необходимое значение температуры подката; . расчетное значение мощности прокатки;

среднее значение мощности прокатки для шести клетей, т.е.

- i Т р..

б

коэффициент мощности для каждой клети соответствующей модели мощности прокатки;

средний коэффициент мощности для каждой клети

6 г-V bi

-2- Г

С - весовой коэффициент мощности прокатки;

i - номер клети.

Использование (1) возможно для любого количества прокатных клетей в составе черновой группы. Расчет ведется с использованием температурных моделей, позволяющих оценить изменение температуры металла при прохождении сляба от нагревательной печи на выхрД черновой группы. При этом в качестве граничных условий используются энергосиловые параметры прокатки и заданная в пределах допуска толщина подката С применением метода покоординатного спуска расчет производится за время около 10 с.

Использование весовых коэффициентов по температуре и мощности прокатки в (1) позволяет в зависимости от соотношения указанных коэффициентов производить настройку черновой группы по выбору оператора на два основных режима. При С,5:С и при минимально, допустимой температуре подката Т. обеспечивается прокатка с пониженным расходом топлива (топли- восберегающий режим), так как при этом значение позволяет снизить температуру нагрева слябов в нагревательных печах, а значит и расход топлива. Однако при этом нарушает- .ся режим равномерной загрузки (вто0

5

0

5

0

5

0

5

рой режим) клетей черновой группы (интенсифицируются обжатия в последних клетях группы), который имел бы место при примерном равенстве коэффициентов Cj и С.

Отсюда следует, что возможны и промекуточнь е режимы в зависимости от соотношения коэффициентов С и С.Коэффициент мощности клети С- учитывает энергосиловые возможности каждой клети перед прокаткой данного типоразмера полос, которые, в свою очередь, определяются состоянием механического оборудования и главного привода данной клети. Выбор необходимых значений коэффициентов и ввод их в вычислительные устро йство 1 верхнего уровня осуществляется оператором черновой группы клетей.

Расчетные зпачени: параметров прокатки из (1}, включая положение нажимных устройств прокатных клетей, являются исходными данными для локальных регуляторов и используются в качестве задающих воздействий на их входе.

При входе металла в i-тую клеть данные о мощности главного привода этой клети на прокатку поступают с измерителя 5 мощности через канал 2 . обмена данными в вычислительный.блок 1 для вычисления мощности прокатки. С использованием вычисленного значения мощности прокатки в i-й клети производится процедура адаптации MO-i дели теплового состояния метелла текущего значения для следующего сляба, а также расчет текущих значе- НИИ температуры металла в (1+1)-й и в (1+2)-й клетях данной области управления. Вьтчисленные значения температуры металла поступают в локальный регулятор 3 i-й клети, где производится расчет функции стоимости по формуле

0

5

С, - т 1

1+11Ч-1

/ + /

TU, -к (2 )

1- CS-/T где Cj - функции стоимости;

С4,С5т т 1 весовые коэффициенты температуры для (1+1)й и ()-й клетей; температура металла на выходе из клети;

необходимая температура ме-. талла на выходе из клети; номер клети.

В общем случае С С.. При наличии разности между заданными Т и текущими Т значениями температуры металла в локальном регуляторе формируется управляющий сигнал для необходимого обжатия металла нажимными устройствами 4 в (1+1)й клети с целью минимизации отклонения температуры металла от ддсчетных значе- ний. При Т обжатие увеличивается, так как более тонкий металл ос- тьгоает быстрее и наоборот,т.е. Су а 5: С.; необходимое обжатие металла в (1+1)-й клети должно минимизировать ошибку по температуре на выходе (1+2)-й клети, т,е. на выходе данной области управления.

Введение в (2) коэффициента 64 при необходимости дает возможность . оператору распределить ошибку в температуре между (1+1)-й.и (1+2)-й клетями. При таком управлении толщина металла на выходе области управления должна изменяться в пределах, гарантирующих необходимую толщину подката на выходе черновой группы клетей. Поэтому предварительно для каждой области управления для толщины металла устанавливается допуск, обеспечивающий заданную толщину подката. Блок 9 слежения за продвиж;;:- нием слябов идентифицирует принадле.ж ность сляба соответствующей печи. По мере продвижения сляба на черновой группы, поочередно работают остальные локальные регуляторы.

При выходе подката из последней клети черновой группы измеряется его температура датчиком 8. Данные о температуре подката поступают на первый вход блока 7 коррекции, где сравниваются расчетное и текущее значения температур подката. Расчетное значение температуры подката поступает на пятый вход блока коррекции. Последний анализирует состояние выходов локальных регуляторов, и если хотя бы один из регуляторов находится в области насыщения, производится расчет корректирующего воздействия для соответствующего регулятора температуры томильной зоны П-й печи, из которой бьш вьщан сляб. Код номера печи определяется блоком 9 слежения за продвижением слябов и поступает на третий вход блока коррекции, -Корректирующее воздействие рассчитьщается по формуле

T - Тт -и

Кг

(2)

Р

5

0

5

где Т - расчетное значение температуры подката;

Т - измеренное fтекущее) значение температуры подката; К - передаточный коэффициент

черновой группы клетей, характеризующий тепловые потери на линии прокатки до выхода подката из черновой группы. Определяется К рас- счетным путем для каждого конкретного стана.

Включение в работу коррекции для расчета корректирующего воздействия осуществляется по команде датчика 10 наличия металла. Использование К позволяет оперативно рассчитать корректирующее воздействие. Вход в зону ограничения л о6ого локального регулятора температуры свидетельствует о неадекватности температурной модели, используемой в вычислительном блоке, температурному режиму прокатки.

Если при наличии разности расчетного и измеренных значений температуры подката не было зарегистрировано входа в зону ограничения какого-либо из локальных регуляторов, то производится расчет корректирующего воздействия для каждого локального регулятора устройства. На основе выра- 5 жения для передаточного коэффициента клети

К; ЬТ;/ЬТ,

(3)

рассчитьшается необходимая величина коррекции задания температуры на выходе каждой клети (или области управления)

±М I/Kj

1

Kj

J

(А)

где ДТ - разность между измеренным cQи расчетным значением температур подката; К- - передаточный коэффициент

i-й клети;

oi. - коэффициент перехода от с,-температуры поверхности

подката к среднемассовой температуре.

Введение в (4) коэффициента ci обусловлено тем, что ЭВМ верхнего

уровня дает расчет заданной средне- массово,й температуры металла на выходе каждой клети черновой группы, так как именно эта температура в основном определяет энергосиловые параметры прокатки. Для следующего сля ба задающее значение температуры на выходе i-й клети изменяется на±дТ.

В качестве вычислительного уст- ройства верхнего уровня может быть использован управляющий вычислительный комплекс на базе ЭВМ Электрони- ка-60. Блок коррекции и локальные регуляторы могут быть реализованы на базе управляющего технологического комплекса УТК-5 (АСУ ТП-16-004).

В качестве датчиков температуры и наличия металлаi контродирующего начала измерения, могут быть приме- иены серийно выпускаемые приборы, как правило, уже установленные на выходе черновой группы клетей щиро- кополосных станов горячей прокатки.

Регуляторы температурь слябов в томильной зоне нагревательных печей, имеются на методических печах указанных станов, также как и схемы управления нажимными устройствами прокатки клетей. Датчики наличия металла, индициирующие момент выдачи слябов из печи, по типу аналогичны датчику на выходе черновой группы и также используются в современном прокатном производстве горя- 30. Цепь сброса регистра соединена

чей полосы. В качестве измерителей мощности может быть использован преобразователь мощности типа П004,

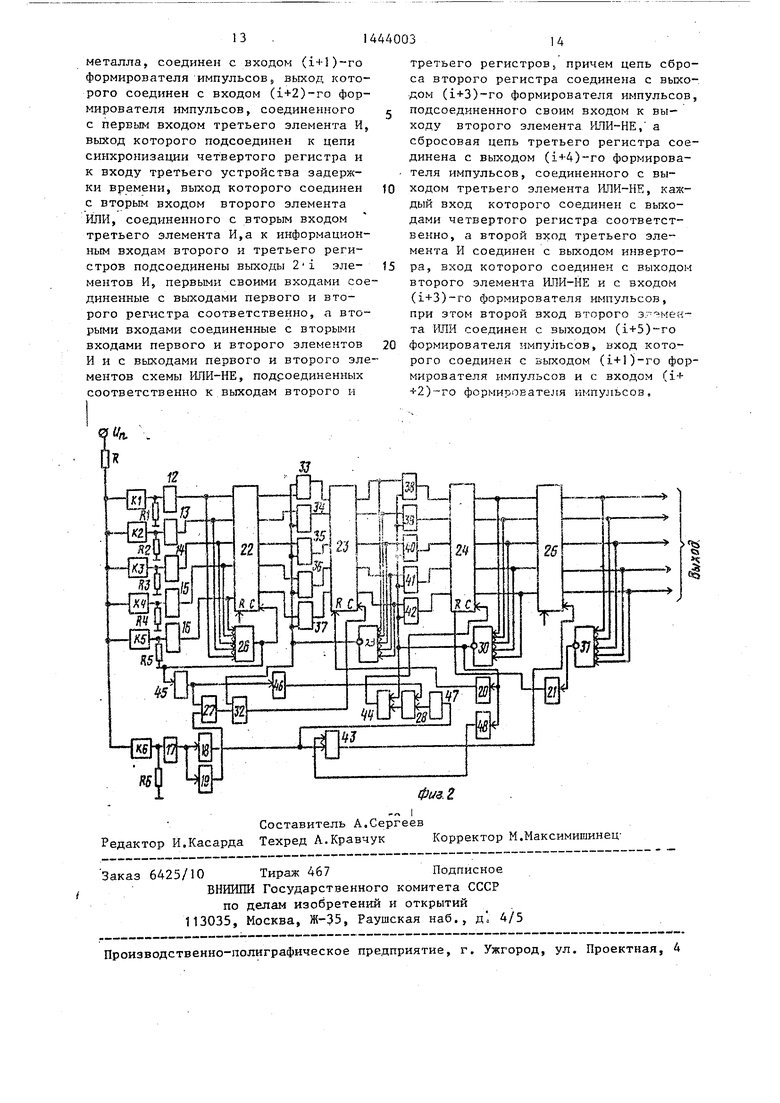

Блок слежения за продвижением слябов (фиг.2) содержит ключи К, - К, формирователи 12 - 21 импульсов, регистры 22 - 25 запоминания, элементы ИЛИ 26 и 27, элемент ИЛИ 28, элементы ИЛИ-НЕ 29 - 31, элементы

40

с выходом формирователя 21 импульс вход которого подключен на выход эл мента ИЛИ-НЕ 31,каждый вход которо соединен с выходами регистра 25 соо ветственно. Второй вход элемента И 43 подсоединен к выходу инвертор 48, вход которого соединен с выходом элемента ИЛИ-НЕ 30 и с входом формирователя 20 импульсов. Вход

50

И 32 - 44, устройства 45 - 47 задерж-дд элемента И 27 соединен с выходом ки времени, инвертор 48, причем ключи К,- К 5 подсоединены через формирователи 12 - 16 импульсов к соответствующим информационным входам регистра 22 и через элемент ИЛИ 26 к цепи синхронизации регистра 22, а выход элемента И 32, первый вход которого соединен с выходом элемента ИЛИ 27 - к цепи синхронизации регистра 23. При этом первый вход элемента ИЛИ 27 соединен с выходом блоков 45 задержки speMeHHi подсоединенного к выходу элемента ИЛИ 26, и с входом устройства 46 задержки времени, вы-55

формирователя 19 импульсов, вход ко торого соединен с выходом формиров теля 17 импульсов и с входом форми рователя 18 импульсов.

Блок слежения за продвижением слябов работает следующим образом,

При выдаче сляба, например, из печи 5, срабатывает датчик наличия металла, установленньй над экстрак ром пятой печи, и замыкает свой ко такт. При этом сигнал логической единицы,- формируемой цепью подключ ного через ключ К делителя на р зисторах R и RS поступает на вхо

ход которого соединен с первым входом элемента 1ШИ 28. Выход элемента И 44 соединен с цепью синхронизации регистра 24, а выход элемента 11ПИ 28 подсоединен к первому входу эле- мента И 44. При зтом ключ Ко подсоединен к входу формирователя 17 импульсов, выход которого подсоединен к формирователю 18 импульсов, соединенному с.первым входом элемента И 43. Выход последнего соединен с цепью синхронизации регистра 25. Причем выход формирователя соединен с входом устройсг за 47 задержки времени, выход которого присоед шен к второму входу элемента ИЛИ 28, а к информационным входам регистров 23 и 24 подсоединены выходы элементов И 33 - 42, первыми своими входами соединенные с выхода регистров 22 и 23 соответственно. При этом вторые входы элементов И 33 - 37 соединены с вторым входом элемента И 32 и с выходом элемента ИЛИ-НЕ 29, а вторые входы элементов И 38 - 42 соединены с вторым входом .элемента И 44 и с выходом элемента ИЛИ-НЕ 30. Входы элементов 1ШИ-НЕ 29 и 30 подсоединены соответственно к выходам регистров 23 и 24. Причем соединен с цепью сброса регистра 23 выход формирователя 20, подсоединенного своим входом к выходу элемента ИЛИ-НЕ

0

с выходом формирователя 21 импульсов вход которого подключен на выход эле- мента ИЛИ-НЕ 31,каждый вход которого соединен с выходами регистра 25 соответственно. Второй вход элемента И 43 подсоединен к выходу инвертора 48, вход которого соединен с выходом элемента ИЛИ-НЕ 30 и с входом формирователя 20 импульсов. Вход

элемента И 27 соединен с выходом

формирователя 19 импульсов, вход которого соединен с выходом формирователя 17 импульсов и с входом формирователя 18 импульсов.

Блок слежения за продвижением слябов работает следующим образом,

При выдаче сляба, например, из печи 5, срабатывает датчик наличия металла, установленньй над экстрактором пятой печи, и замыкает свой контакт. При этом сигнал логической единицы,- формируемой цепью подключенного через ключ К делителя на резисторах R и RS поступает на вход

10

20

25

формирователя 16 импульсов. На его выходе на время, равное длительности сформированного импульса9 устанавливается код 10000, так как 1 - на выходе формирователя 6 и О -.на выходе формирователей 12-15. Од)о- временио через элемент Ш1Н 26 на син- хрониэиру5ощие входы D-трлггеров регистра 22 поступает синхроимпульс. В регистре 22 записывается код, ста- новленный на выходе формирователя импульсов. Через блок 45 задержки вреени синхроимпульс поступает на вход элемента ИЛИ 27, а с его выхода через 15 элемент И 32 - на синхронизирующий вход регистра 23. Так как в регистре 23 в начальный мо мент информация отсутствует, на выходе элемента ЛИ-НЕ 29 установлена 1, подготавивающая входы схем 33-37 совпадения

При поступлении синхроимупльса производится запись кода из регистра 22 в регистр 23. Аналогично через задержку 46 производится занись ода сляба печи в регистр 24. ри появлении одном из выхоов регистра 24 через элемент ИПИ- Е 30 и формирователь 20 импульсов роизводятся сброс информации в регистре 23 и подготовка его входов, через схему ИЛИ-НЕ 29 к нриему с:;,.;-- дугорлбй информации. Если к этому вреени из другой печи выдается сляб, то запись соответствующего хода производится в регистр 23 через регистр 22 так же, как бьшо указано. При этом новый код не проходит в регистр 24, так как входы его отключены от выходов регистра 23 схемами 38 - 42 совпадения и на вторые входы которых подан О от элемента 30. Аналогично входы регистра 23 отключаются от выходов регистра 22 после записи нового кода. Теперь при выдаче очередного сляба информация поступает только в регистр 22,

При подходе первого сляба (из печи 5) в зону датчика температуры срабатывает ключ К,, управляемый датчшсом наличия металла в зоне датчика температуры. На вход формирователя 17 импульсов поступает 1, Формирователь 17 импульсов формирует на выходе импульс определенной длительности ( мс); который по

переднему фронту дифференцируется формирователем 18 1-гмпульсов, При этом через схему 43 совпадения, вто30

35

40

45

50

55

10

0

5

15

0

5

0

5

0

5

рой вход которой соединен с выходом инвертора 48, формируется синхроимпульс, поступающей на синхронизирую- щие входы выходного регистра 25.

Информация из регистра 24 записывается в регистр 25, Как только на одном из выходов регистра 25 появляется 1 через элемент ИЛИ-НЕ 31 и формирователь 21 импульса формируется импульс сброса в регистр 24. Через задержку 47 времени и элемент ИЛИ 28 сигнал 1 поступает на вход схемы 44 совпадени{, на втором входе которой к этому времени установлены также сигналы I, Hppi этом на синхронизирующий вход регистра 24 поступает информация из регистра 23,

Таким образом, в регистр 24 переписывается код второго сляба на линии прокатки. Происходит сброс инфор- -мации в регистре 23 через формирователь 20 импульсов, и информация из регистра 22 переписывается в регистр 23, Эта перезапись осуществляется по заднему фронту выходного импульса формирователя 17 импульсов путем его дифференцирования, формирователем 19 импульсов. При этом сформированный импульс через элементы ИЛИ 27 и И 32 поступает на синхронизирующие входы регистра 23.

К этому времени блок слежения за сопровождением слябов характери-- зуется состоянием, при котором в ре- гистрах 25-23 записаны коды слябов, последовательно вьщававщихся на линию прокатки нз нагревательных печей. Регистр 22 готов к приему кода следующего (четвертого) сляба. На выходе регистра 25 установлен код сляба, температура которого измеряется в данный момент и по которому определяется принадлежность этого сляба той или иной нагревательной печи (в данном случае печи 5) . Необходимо отметить что четвертый сляб может появиться на линии стана только после ухояа первого сляба из зоны измерения датчика температуры.

Достоинствами предлагаемой схемы блока слежения за продвтаением слябов являются о тсутствие необходимости установки, а значит и эксплуатации, дополнительных датчиков на линии стана: все указанные датчики, как правило, уже установлены в прокатных цехах широкополосных станов; возможность при необходимости увели

и

чить количество регистров и входов, если повышение производительности п прокатных цехов дает возможность нахождения на лиии прокатки более четырех слябов или дополнительной печи либо печей; помехозащищенность, так как информация последовательно перемещается в параллельном коде и только при наличии синхроимпульсов, вырабатываемых логикой схемы, Кроме того, использование регистров с блокировкой входов также существенно п выщает помехозащищенность.

Сброс регистров при включении пи тания осуществляется известным спосбом с помощью RC-цепи (не показано)

Электрическая принципиальная схема блока реализована на элементах 155 серии. Каждый регистр собираетс из двух схем-ТМ8 (считываемый D-три гер), синхронизирующие входы которы объединяются. Формирователи 12-16, 17 и 20, 18 и 21 импульсов выполнены по одной схеме на элементе 155 серии ЛАЯ.

Формула изобретения

г

0

4003

r

0

1 2

вый и второй входы блока коррекции соединены соответственно с датчиком температуры и первым датчиком наличия металла, а третий вход блока коррекции соединен с выходом блока слежения за продвижением слябов, который своими входами соединен соответственно с вторым датчиком наличия металла, причем выход каждого локального регулятора подсоединен через канал обмена данных к четвертому входу блока коррекции, к пятому входу которого через канал обмена данных подсоединен вычислительпьШ блок, при этом первый выход блока коррекции через канал обмена данных подсоединен к вторым входам локальных регуляторов, а второй выход блока коррекции - к регуляторам температуры слябов нагревательных печей.

20

25

о

35

40

45

50

55

металла, соединен с входом ()го формирователя импульсов 5 выход которого соединен с входом ()-ro формирователя импульсов, соединенного с первым входом третьего элемента И, выход которого подсоединен к цепи синхронизации четвертого регистра и к входу третьего устройства задержки времени, выход которого соединен с вторым входом второго элемента ИЛИ, соединенного с вторым входом третьего элемента И,а к информационным входам второго и третьего регистров подсоединены выходы 2 i эле- ментов И, первыми своими входами соединенные с выходами первого и второго рег-истра соответственно, а вторыми входами соединенные с вторыми входами первого и второго элементов И и с выходами первого и второго элементов схемы ИЛИ-НЕ, подроединенных соответственно к выходам второго и

и

4lb.r JTTibL i

.«т , .

14

третьего регистров, причем цепь сброса второго регистра соединена с выходом (i+3)-ro формирователя импульсов, подсоединенного своим входом к выходу второго элемента РШИ-НЕ, а сбросовая цепь третьего регистра соединена с выходом (i+4)-ro формирователя импульсов, соединенного с выходом третьего элемента ИЛИ-НЕ, каждый вход которого соединен с выходами четвертого регистра соответственно, а второй вход третьего элемента И соединен с выходом инвертора, вход которого соединен с выходом второго элемента ИЛИ-НЕ и с входом (i+3)ro формирователя импульсов, при этом второй вход второго эя - мен- та ИЛИ соединен с выходом (i+5)-ro формирователя импульсов, вход которого соединен с выходом (i+l)-ro формирователя импульсов и с входом (i+ +2)-го формирователя импульсов.

физ. Z

| Iron and Steel Engeneer, August, 1986, № 8, pp.41-47 Eaglen C.J., Singh M.G | |||

| and Coa- les J.F | |||

| - A Hierarchical | |||

| Strategy for Temperature Control of Hot Strip Roughing Process - Automatica, v.9, Pergamon Press, 1973, pp.209-222. |

Авторы

Даты

1988-12-15—Публикация

1987-04-28—Подача