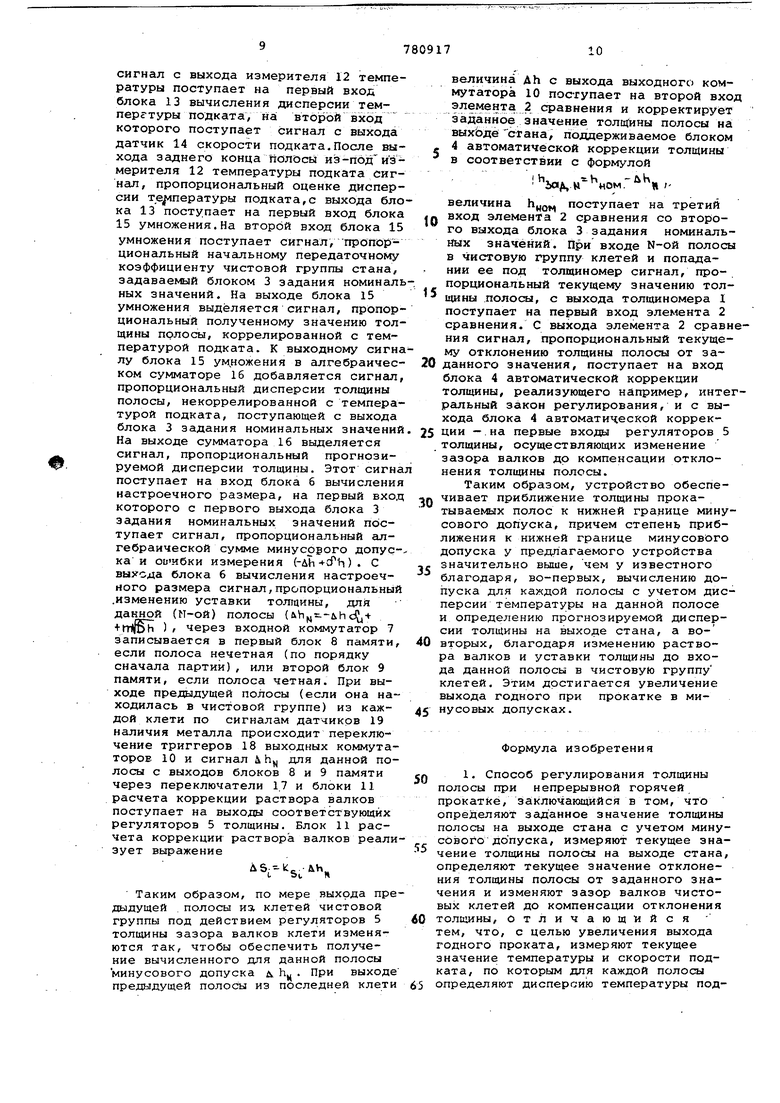

Изменение зазора валков по этому способу производят в зависимости от отклонения фактической толщины полосы на выходе стана от заданного значения, т.е. после того как полоса пройдет через чистовую группу клетей и войдет в зону измерения толщины. Таким образом, приближение к нижней границе минусового допуска обеспечивается посредством корректировки уртановки толщины для прокатываемой полосы на основании дисперсии толщины, которая была определена на предыдущей полосе. Это позволяет увеличить выход годного металла. Устройство, реализующее способ, содержит толщиномер, установленный на выходе стана, элемент сравнения, входной .и выходные коммутаторы, блок задания номинальных значений, блок вычисления настроечного размера,первый и второй блоки памяти, блок авто матической коррекции толщины полосы, регуляторы толщины полосы, причем первый, второй и третий входы элемен та сравнения соединены соответственно с Выходом толщиномера, с выходом одного из выходных коммутаторов и с выходом блока задания номинальных значений, первый выход которого соединен с первым входом блока вычисления настроечного размера, выход блока вычисления настроечного размера соединен со входом входного коммута тора, первый и второй выхода которого соединены соответственно со входо первого и входом второго блоков памя ти, выходы первого и второго блоков памяти соединены соответственно с первыми и вторыми входами выходных коммутаторов, первые входы регуляторов толщины полосы соединены с выходом блока автоматической коррекции толщины полосы 2.. Однако выход годного проката при указанном способе регулирования толщины ограничен вследствие Недостаточ но полного использования поля минусо вого допуска; Это происходит, вопервых, из-за того,что расчет уставки толщины для последующей полосы производят исходя из дисперсии предыдущей полосы данной програиФм.При этом не учитывается тот факт,что ди персии толщин следующих друг за дру полос могут значительно отличаться. Обычно на прокатном стане имеется несколько нагревательных печей, в общем случае отличающихся по констру ции. Тепловые режимы разных нагрева тельных печей даже одинаковой конструкции нестационарны и существенно отличаются друг от друга.оВместе с тем известно, что дисперсия толщи ны полосы на выходе станов горячей прокатки в основном определяется ди персией температуры подката, котора для полос, выдаваемых из разных печей, различна. Таким образом,расчет установки толщины для последующей,полосы исходя из дисперсий предыдущей может привести к выходу толщины за границу минусового допуска в случае, если последующая полоса прогрета хуже предыдущей, либо к недоиспользованию поля минусового допуска в противном случае. Опасность выхода толщины полосы за пределы Минусового допуска вынуждает завыщать уставку толщины, что приводит к еще большему недоиспользованию минусового допуска и, следовательно, к уменьшению выхода годного проката. Во-вторых, изменение зазора валков производят только после прохождения очередной полосой-чистовой группы клетей и попадания ее в зону измерения толщины, следовательно, начальный участок полосы прокатывается при нескорректированных зазорах валков, соответствующих старой уставке, что приводит к увеличению разнотолщинности по длине полосы и к дополнительному уменьшению выхода годного проката . Цель изобретения - увеличение выхода годного проката при прокатке в минусовом поле допусков. Указанная цель достигается тем, что в способе регулирования толщины полосы, включающем определение заданного значения толщины полосы на выходе стана с учетом минусового допуска, измерение текущего значения отклонения толщины полосы от заданного значения и изменение зазора взшков чистовых клетей до компенсации отклонения толщины полосы, дополнительно измеряют текущее значение температуры и скорости подката, по которым для каждой полосы определяют дисперсию температуры подката и значение дисперсии толщины,полосы на выходе стана в зависимости от дисперсии температуры соответствующего подката, при этом заданное значение толщины полосы на выходе стана определяют в зависимости от полученного значения дисперсии толщины полосы, а изменение зазора валков чистовых клетей осуществляют после выхода из каждой клети предыдущей полосы на величину, пропорциональную разности полученных значений дисперсии толщин данной и предыдущей полос. Устройство регулирования толщины полосы при непрерывной горячей прокатке, содержащее толщиномер, установленный на выходе стана, элемент сравнения, входной и выходные коммутаторы, блок задания номинальных значений, блок вычисления настроечного размера, первый и второй блоки Пё1мяти, блок автоматической коррекции толщины полосы, регуляторы толщины полосы, дополнительно содержит измеритель температуры подката, датчики скорости подката, блок вычисле ния дисперсии температуры подката, блок умножения, алгебраический сум-. матор, блоки расчета коррекции раст вора валков по числу клетей, причем выход измерителя температуры , подката и выход датчика скорости соединены соответственно с первым и вторым входами блока вычисления дисперсии температуры подката, выход которого соединен с первым входом блока умножения, второй вход которого соединен с третьим выходом блока задания номи нальных значений; выход блока умножения соединен с первым входом cutгебраического сумматора, второй вход которого соединен с четвертым выходом блока зa aния номинальных значений, выход алгебраического сумматора соединен со входом блока вычисления настроечного размера, входы блоков расчета коррекций раствора валков по числу клетей соединены с выходами выходных коммутаторов, выходы блоков расчета коррекции раствора валков по числу клетей соединены со вторыми входами регуляторов толщины полосы. Измерение в предлага емом способе температуры и скорости подката дает возможность определить дисперсию температуры по длине каждого подката, по дисперсии температуры - прогнозируемое значение дисперсии толщины на выходе стана, которое позволяет, во-первых, определить заданное значение толщины каждой полосы с учетом максимально возможного для нее приближения к нижней границе минусового допуска и, вовторых, по мере выхода из каждой кле ти предыдущей полосы изменить зазор валков на величину, пропорциональную разности дисперсий толщин предыдущей и данной полос. Это обеспечивает про катку каждой полосы с максимально возможным для данной полосы приближением к нижней границе минусового допуска и, следовательно, увеличение выхода годного проката. Таким образом, получение прогнозируемых значений дисперсий толщин для каждой полосы и использование этих значений в последовательных опе рациях регулирования толщины полосы одновременно устраняет недостатки,пр сущие прототипу, и приводит к положи тельному эффекту. Введение в устройство, реализующее способ, принятый в качестве прото типа, дополнительных блоков и связей позволяет реализовать предлагаемый способ. Так, введение блока вычисления ди Персии температуры подката, связан; ного с измерителем температуры и дат чиком скорости подката, позволяет / определить оценку дисперсии темйературы подката при прокатке с переменной скоростью. Введение последовательно соединенных блока умножения и сумматора, вторые входы которых соединены с третьим и четвертым выходами блока задания номинальных значений, позволяет определить полученное значение дисперсий толщины полосы на выходе стана, на основании которого в блоке вычисления настроечного размера определяется заданное значение толщины этой же полосы до ее входа в чистовую группу клетей. Введение блоков расчета коррекции раствора валков, подключенных к дополнительным входам регуляторов толщины, позволяет изменять зазоры валков по мере выхода из каждой клети предыдущей полосы так, что к моменту входа в каждую клеть следующей полосы чистовая группа клетей оказывается настроенной на максимально возможное для этой полосы приближение к нижней границе минусового допуска, чем достигается увеличение выхода годного проката. На чертеже представлена блок-схемой устройства для осуществления предлагаемого способа. Регулирование толщины полосы осуществляется следующим образом. Измеряют текущэе значение температуры и скорости подката. Затем определяют оценку дисперсии температуры каждого подката по формуле (t)VCb)dt 1°) (t)dt . I VCt)dt где D - оценка дисперсии температуры подката; Т.ч - текущее значение темпера туры подката; , - текущее значение скорости подката; t - время нахождения подкатав зоне измерения температуры Определяют прогнозируемое значеие дисперсии толщины каждой полоJ на выходе стана по формуле .де D - прогнозируемое значение дисперсии толщины на выходе стана; постоянное для полос одного профилеразмера значение дисперсии толщины, некоррелированное с температурой подката; постоянный для полосе одного профилеразмера коеффициент, связывающий дисперсию температуры подката и коррелированную с ней часть дисперсии -толщины подката. По мере выхода предыдущей полосы артии из клетей чистовой группы зменяют зазор валков каждой клети на величину, определяемую по формулеД5-К.;т(у 57-С ), «. 5i Ч Лц h. // где D.,..,D -прогнозируемые знаhKчение дисперсии толщины данной (N-ой) и предыдущей (N-1)ой полос; - изменение зазора вал ков i-ой клети; -коэффициент, связывающий требуемое изменение-толщины N-ой полосы (по сравнению С предыдущей) с пере мещением нажимных винтов клети; m - коэффициент,зависящий от закона распределения толщины (для нормаль- ного закона распреде ления ,6-3,0). Определяют заданное значение толщины полосы на выходе стана с учетом максимально возможного для нее : приближения к нижней границе минусового допуска по формуле 4qAN OM npM5., где - заданное значение N-ой полосы; Ь,„„ - номинальное значение тол ном щины; Л. h - минусовый допуск по ГОСТ или ТУ; приЬ - суммарная погрешность измерения толщины. После прохождения головной час тью данной полосы чистовой ГРУПпы клетей и появления ее в зоне измерения толщины измеряют текущее значение толщины полосы и определяют текущее отклонение толщины полосы от заданного значения. Изменяют зазоры валков чистовых клетей до компенсации отклонения то щины, например, по интегральному зако ,(t)dt, гдедЬ(1) - текущее значение отклон ния толщины полосы от з данного значения; ty. - постоянная интегрирован ..„„.. выбираемая, например,пр порциональной транспорт ному запаздыванию, соответствующему движению полосы от последней кле ти до зоны измерения то щины. Таким образом, получение прогноэируемых значений дисперсии толщины для каждой полосы и использование этих значений в последовательных оп рациях регулирования толщины полосы обеспечивает прокатку каждой полосы с максимально возможным приближением к нижней границе минусового допуска и приводит к достижению цели изобретения - увеличению выхода годного проката. Устройство, реализующее предлагаемый способ, содержит толщиномер 1, установленный на выходе стана. Выход толщиномера 1 соединен с первым входом элемента 2 сравнения. Третий вход элемента 2 сравнения соединен со вторыМ выходом блока 3 задания номинальных значений. Выход элемента 2 сравнения через блок 4 автоматической коррекции толщины соединен с первыми входами регуляторов 5 толщины. Первый выход блока 3 задания номинальных значений соединен с первым входом блока 6 вычисления настроечного размера, выход которого соединен со входом первого входного коммутатора 7, выходы которого соединены соответственно со входами первого и второго блоков 8 и 9 памяти.Выходы первого и второго блоков 8 и 9 памяти соединены со входами выходных коммутаторов 10 (по числу числовых клетей), выход одного из выходных коммутаторов 10 соединен со вторым входом элемента 2 сравнения.Выходы остальных выходных коммутаторов. 10 через блоки 11 расчета коррекции раствора валков (по числу числовых клетей) соединены со вторыми входами регуляторов 5 толщины. Выход измерителя 12 темг ературы подката соединен с первым входом блока 13 вычисления дисперсии температуры, .второй вход которого соединен с выходом датчика 14 скорости. Выход блока 13 соединен с первым входом блока 15 умножения, второй вход которого соединен с третьим выходом блока 3 задания номинальных значений. Выход блока 15 умножения через алгебраический сумматор 16 соединен со вторым входом блока 6 вычисления настроечного размера, а второй вход алгебраического сумматора 16 соединен с четвертым выходом блока 3 зайания номинальных значений. Выходные коммутаторы 10 выполнены идентично. Каждый коммутатор состоит из переключателя 17, счетного триггера 18 и датчика 19 нгшичия меташла соответствующей клети. Информационные входы переключателя 17 соединены с выходами первого и второго блоков 8 и 9 памяти. Управляющие входы переключателей 17 соединены с выходами триггеров 18, счетные входы которых соединены с выходами датчиков 19 наличия металла. Устройство работает следующим образом. При входе очередной полосы под измеритель 12 температуры подката сигнал с выхода измерителя 12 темпе ратуры поступает на первый вход блока 13 вычисления дисперсии темпергтуры подката, Hai второй вход которого поступает сигнал с выхода датчик 14 скорости подката,После выхода заднего конца полосы из-п6диэмерителя 12 температуры подката сигНсШ, пропорциональный оценке дисперсии те,1пературы подката,с выхода бло ка 13 поступает на первый вход блока 15 умножения.На второй вход блока 15 умножения поступает сигнал, пропорциональный начальному передаточному коэффициенту чистовой группы стана, задаваемый блоком 3 задания номинал ных значений. На выходе блока 15 умножения выделяется сигнал, пропор циональный полученному значению тол щины полосы, коррелированной с температурой подката. К выходному сигн лу блока 15 ум.ножения в алгебраическом сумматоре 16 добавляется сигнал пропорциональный дисперсии толщины полосы, некоррелированной с температурой подката, поступающей с выхода блока 3 задания номинальных значений На выходе сумматора 16 вьаделяется сигнал, пропорциональный прогнозируемой дисперсии толщины. Этот сигна поступает на вход блока 6 вычисления настроечного размера, на первый вход которого с первого выхода блока 3 задания номинальных значений поступает сигнал, пропорциональный алгебраической сумме минусррого допуска и оиибки измерения ( h) . С выхода блока 6 вычисления настроечного размера сигнал,пропорциональный .изменению уставки толщины, для данной (Н-ой) полосы (ihujt- hdJjHi+ ( ) f через входной коммутатор 7 записывается в первый блок 8 памяти, если полоса нечетная (по порядку сначала партии), или второй блок 9 памяти, если полоса четная. При выходе предыдущей полосы (если она находилась в чистовой группе) из каждой клети по сигналам датчиков 19 наличия металла происходит переключение триггеров 18 выходных коммутаторов 10 и сигнал ih для данной полосы с выходов блоков 8 и 9 памяти через переключатели 17 и блоки 11 расчета коррекции раствора валков поступает на выходы соответствующих регуляторов 5 толщины. Блок 11 расчета коррекции раствора валков реали зует выражение Таким образом, по мере выхода пре дыдущей полосы иа клетей чистовой группы под действием регуляторов 5 толщины зазора валков клети изменяются так, чтобы обеспечить получение вычисленного для данной полосы минусового допуска i Ьц . При выходе предыдущей полосы из последней клети величина Ah с выхода выходного коммутатора 10 поступает на второй вход 2 сравнения и корректирует заданное значение толщины полосы на выхЬдб сгана, поддерживаемое блоком 4 автоматической коррекции толщины в соответствии с формулой Ьа,.н омГ Нвеличина„о, поступает на третий вход элемента 2 сравнения со второго выхода блока 3 задания номинальных значений, при входе N-ой полосы в чистовую группу клетей и попадании ее под толщиномер сигнал, пропорциональный текущему значению толщины полосы, с выхода толщиномера I поступает на первый вход элемента 2 сравнения. С выхода элемента 2 сравнения сигнал, пропорциональный текущему отклонению толщины полосы от заданного значения, поступает на вход блока 4 автоматической коррекции толщины, реализующего например, интегральный закон регулирования, и с выхода блока 4 автоматической коррекЦии -.на первые входы регуляторов 5 толщины, осуществляющих изменение зазора валков до компенсации отклонения толщины полосы. Таким образом, устройство обеспечивает приближение толщины прокатываемых полос к нижней границе минусового допуска, причем степень приближения к нижней границе минусового допуска у предлагаемого устройства значительно выше, чем у известного благодаря, во-первых, вычислению допуска для каждой полосы с учетом дисперсии температуры на данной полосе и определению прогнозируемой дисперсии толщины на выходе стана, а вовторых, благодаря изменению раствора валков и уставки толщины до входа данной полосы в чистовую группу клетей. Этим достигается увеличение выхода годного при прокатке в минусовых допусках. Формула изобретения 1, Способ регулирования толщины полосы при непрерывной горячей прокатке, заключающийся в том, что определяют заданное значение толщины полосы на выходе стана с учетом минусОвоГо допуска, измеряют текущее значение толщины полосы на выходе стана, определяют текущее значение отклонения толщины полосы от заданного значения и изменяют зазор валков чистовых клетей до компенсации отклонения толщины, отличающийся ем, что, с целью увеличения выхода годного проката, измеряют текущее значение температуры и скорости подката, по которым для каждой полосы пределяют дисперсию температуры под11

ата и значение дисперсии толщины порсы в зависимости от дисперсий темпее туры соответствующего подката, прием заданное значение толщины полосы на выходе стана определяют в зависиости от полученнсэго значёнйя дЙсперсии толщины полосы,а изменение зазора валков числовых клетей производят йосле выхода из каждой клети предыдущей полосы на величину, пропорциональную разности полученных значений дисперсии толщины данной и преД1айущей полос.

. 2. устройство для осуществления способа по П.1, содержащее толщиномер, уотановленйый на выходе стана, элемент сравнения, входной и выходные коммутаторы, блок задания номинальмых 3 наче ни и, бло к вычй еле ни я настроечного размера, первый и второй блоки памяти, блок автоматической коррекции толщины полосы, регуляторы толщины полосы, причем первый, второй и третий входы элемента сравнения соединены соответственно с выходом толщиномера, с выходом одного из выходных коммутаторов и с выходом блока задания номинальных значений, первый выход которого соединен с первым входом блока вычисления настроечного размера, выход блока вычисления настроечного размера соединен со входом входного коммутатора,перёйй и второй выходы которого соединены сос 1 ветствённо со входом первого и входом второго блоков памяти, выходы первого и второго блоков памяти соединены соответственно с первыми и вторыми входами выходных коммутаторов, первые входал регуляторов толщины полосы соединены с выходом блока автоматической коррек780917

12

ции толщины полосы, отличающееся тем, что устройство-снабжено измерителем температуры подката, датчиком скорости подката, блоком вычисления дисперсии температуры подката, блоком умножения, алгебраическим сум 1атором, блоками расчета коррекции раствора валков по числу клетей, причем выход измерителя температуры подката и выход датчика скорости соединены соответственно с первым и вторым входами блока вычисления дисперсии температуры подката, выход которого соединен с первым входом блока умножения второй вхрд которого соединен с третьим выходом блока задания номинальных значений, выход блока умножения соединен с первым входом алгебраического сумматора, второй вход которого соединен с четвертым выходом блока номинальных значений, выход алгебраического сумматора соединен со вторым входом блока вычисления настроечного размера, входы блоков расчета коррекции раствора валков по числу клетей соединены с выходами выходных коммутаторов, выходы блоков расчета коррекции раствора валков по числу клетей соединены со вторыми входами регуляторов толщины полосы.

Источники .информации, принятые во внимание при экспертизе

1.Стефанович В.Л. Автоматизация непрерывных и полунепрерывных широкополосных станов горячей прокатки М., Металлургия,- 1975, с. 188-18

2.Скороходов Н.Е.Настройка стана при прокатке в минусовом поле допусков. Изв. вузов,Чер:-1ая метешлургия, 1975, № 9, с. 109-117.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования толщины полосы | 1979 |

|

SU876228A2 |

| Способ регулирования ширины проката и устройство для его осуществления | 1979 |

|

SU884765A1 |

| Устройство для регулирования размеров профиля круглого проката | 1984 |

|

SU1196053A1 |

| Способ управления толщиной полосы на стане горячей прокатки | 1988 |

|

SU1636078A1 |

| Устройство регулирования толщины полосы при прокатке в отрицательном поле допусков | 1978 |

|

SU763014A1 |

| Устройство для регулирования ширины проката | 1980 |

|

SU929263A1 |

| Способ управления установкой межклетевого охлаждения полосы в процессе непрерывной горячей прокатки и устройство для его реализации | 1980 |

|

SU1011289A1 |

| Устройство регулирования ширины горячекатаных полос | 1980 |

|

SU908445A1 |

| Устройство для автоматического регулирования толщины полосы на стане холодной прокатки | 1982 |

|

SU1069894A1 |

| Система автоматического регулирования толщины полосы непрерывного стана горячей прокатки | 1977 |

|

SU733753A1 |

Авторы

Даты

1980-11-23—Публикация

1979-01-24—Подача