/ 7(7 ;/// / / / / /

3

i

СЛ

4 4

NU

О

оо ;о

f6

| название | год | авторы | номер документа |

|---|---|---|---|

| Многокулачковый самоцентрирующий центробежный патрон | 1990 |

|

SU1710211A1 |

| Автомотический поводковый патрон | 1986 |

|

SU1388197A1 |

| Токарный станок | 1982 |

|

SU1111848A1 |

| Многокулачковый самоцентрирующий центробежный патрон | 1991 |

|

SU1808490A1 |

| Фрезерный станок для изготовлениядЕРЕВяННыХ фАСОННыХ издЕлий | 1979 |

|

SU804434A1 |

| Устройство для резки труб | 1990 |

|

SU1764863A1 |

| Круглошлифовальный станок | 1988 |

|

SU1546235A1 |

| Копировально-токарный станок | 1982 |

|

SU1020233A1 |

| Станок для обработки деревянных заготовок | 1983 |

|

SU1155445A1 |

| Самоцентрирующий зажимной патрон | 1981 |

|

SU992129A1 |

Изобретение относится к области станкостроения, а более конкретно - к устройствам для закрепления нежестких и тонкостенных заготовок большего диаметра на станках при газовой или плазменной резке. Целью изобре

(pue.f

тения является повышение точности обработки путем повышения точности регулирования усилия зажима. Устройство содержит станину 1, на которой с возможностью вращения установлен корпус 2 зажимного патрона с выступами 3, на которых размещены зажимные кулачки 9. Привод перемещения зажимнык кулачков выполнен в виде пары винт-гайка, получающей вращение от центрального гтривода 8 через конические передачи. При сведении и разведении кулачков 9 необходимо, чтобы корпус 2 был заторможен. Для этой цели служит рычаг 11, одно плечо которого при зажиме-разжиме упирается в один из выступов 3, Другое плечо рычага шарнирно связано с набо ром грузов 16 и с силовым цилиндром 15 через ось 13, находящуюся в пазу 14 рычага. После установки детали подается команда на сведение кулачков 9. Так как корпус заторможен, кулачки будут перемещаться к центру до упора в заготовку. При остановке куИзобретение относится к станкостроении:, а более конкретно к устройствам для закрепления нежестких тонкостенных заготговок большого диаметра на станках при газовой или плазменной резке.

Цель изобретения - повьшение на- дежности крепления тонкостенных деталей большого диаметра путем повьшде- ния точности регулирования усипия зажима.

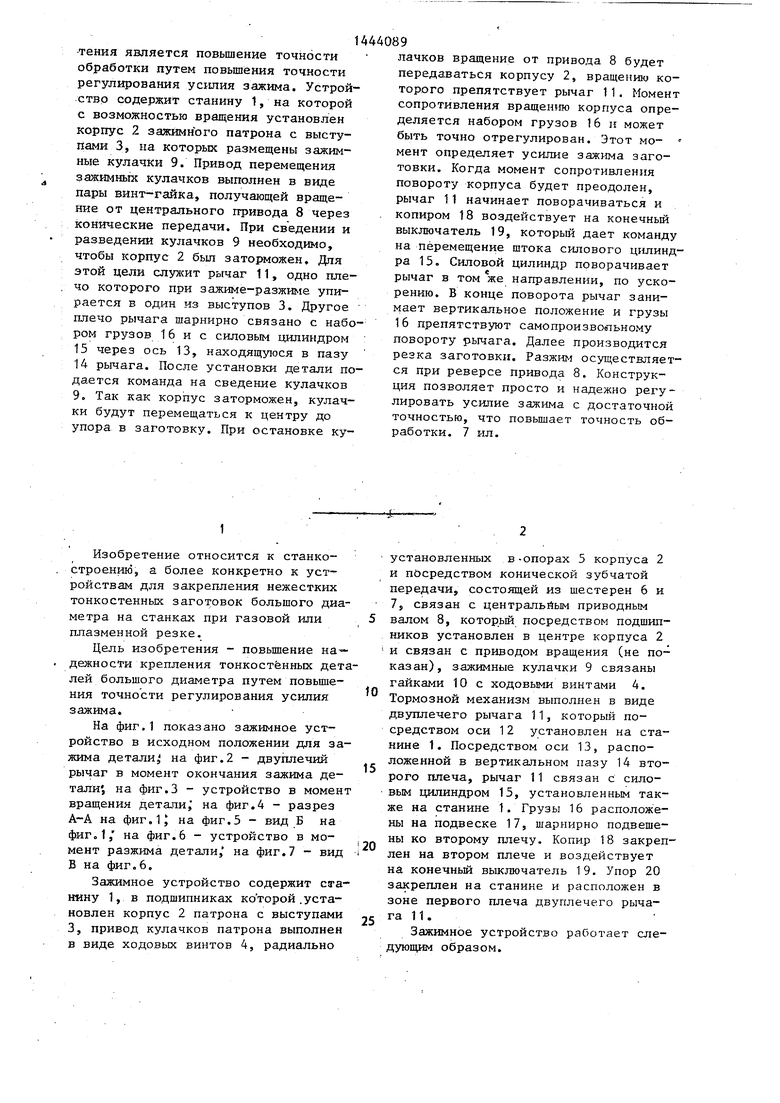

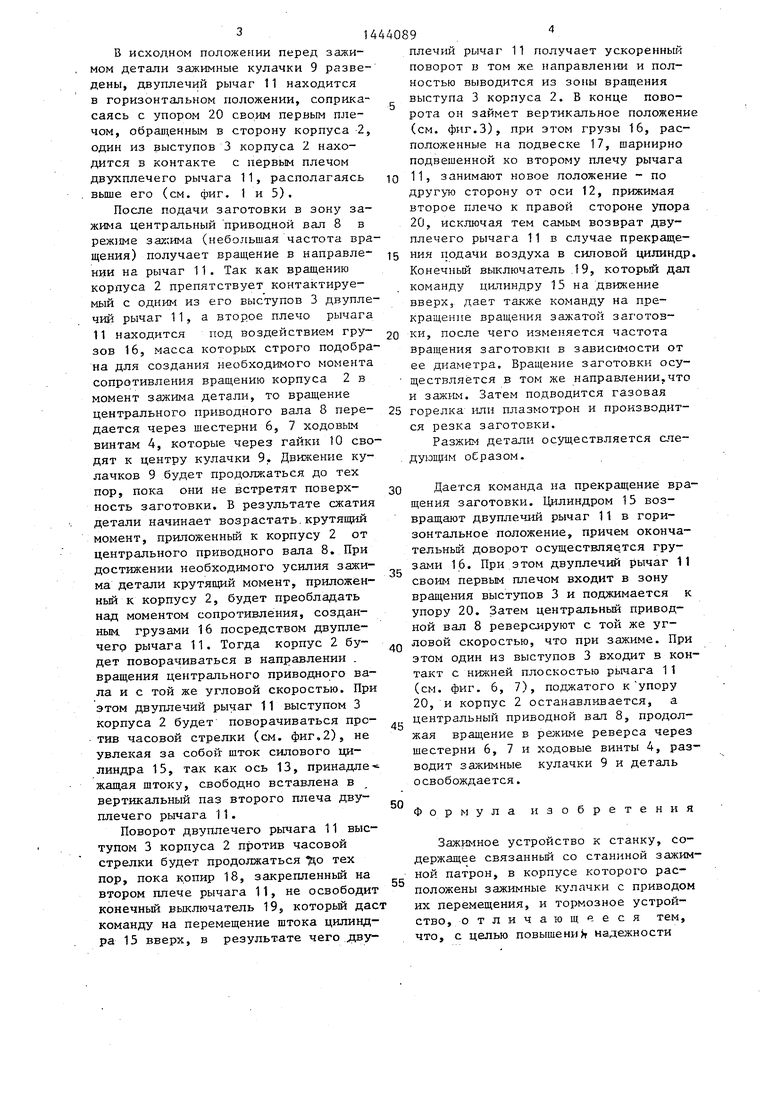

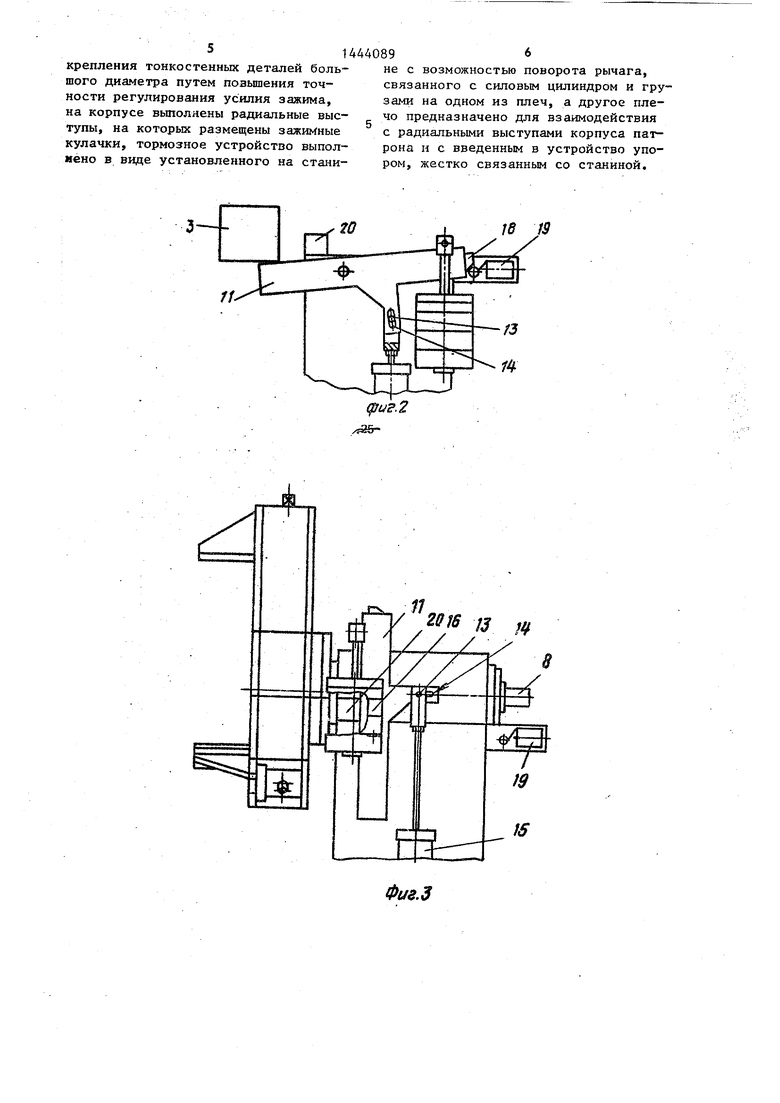

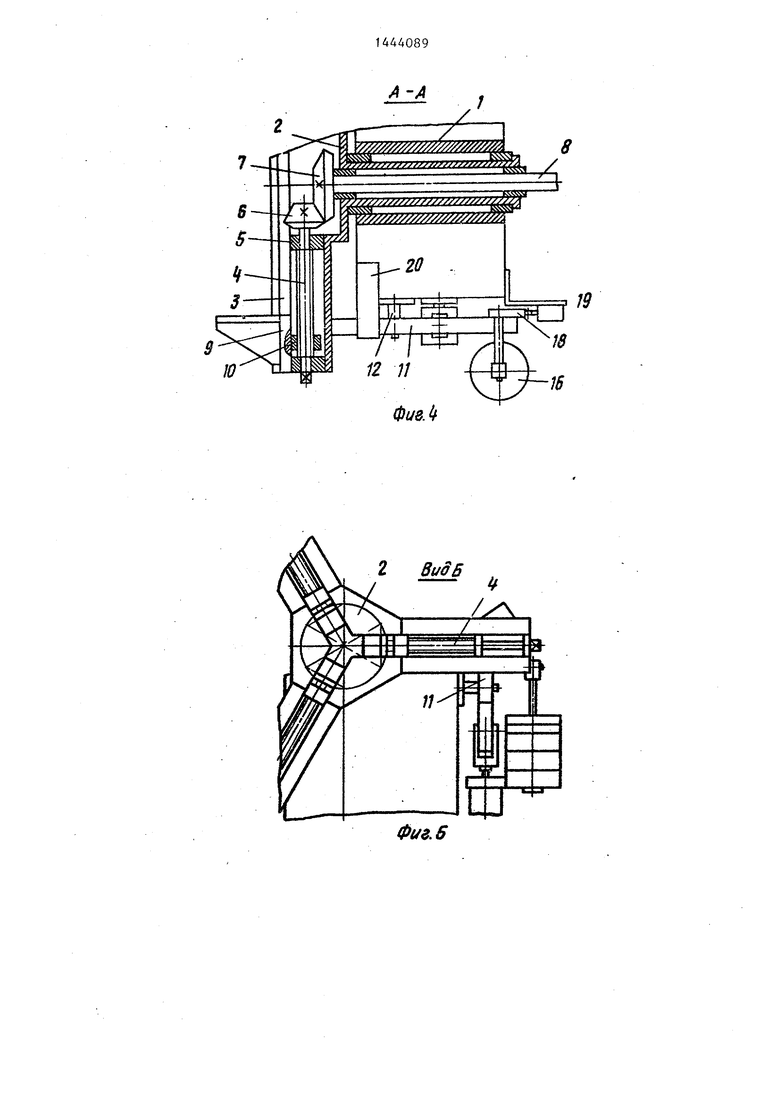

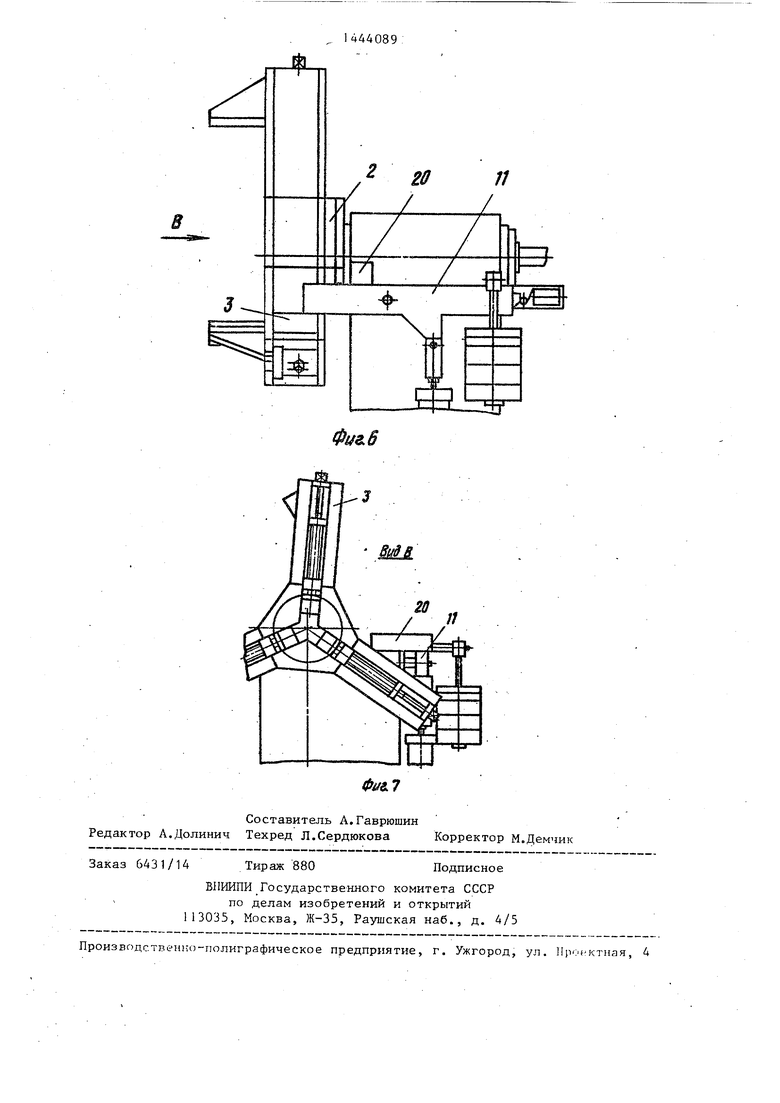

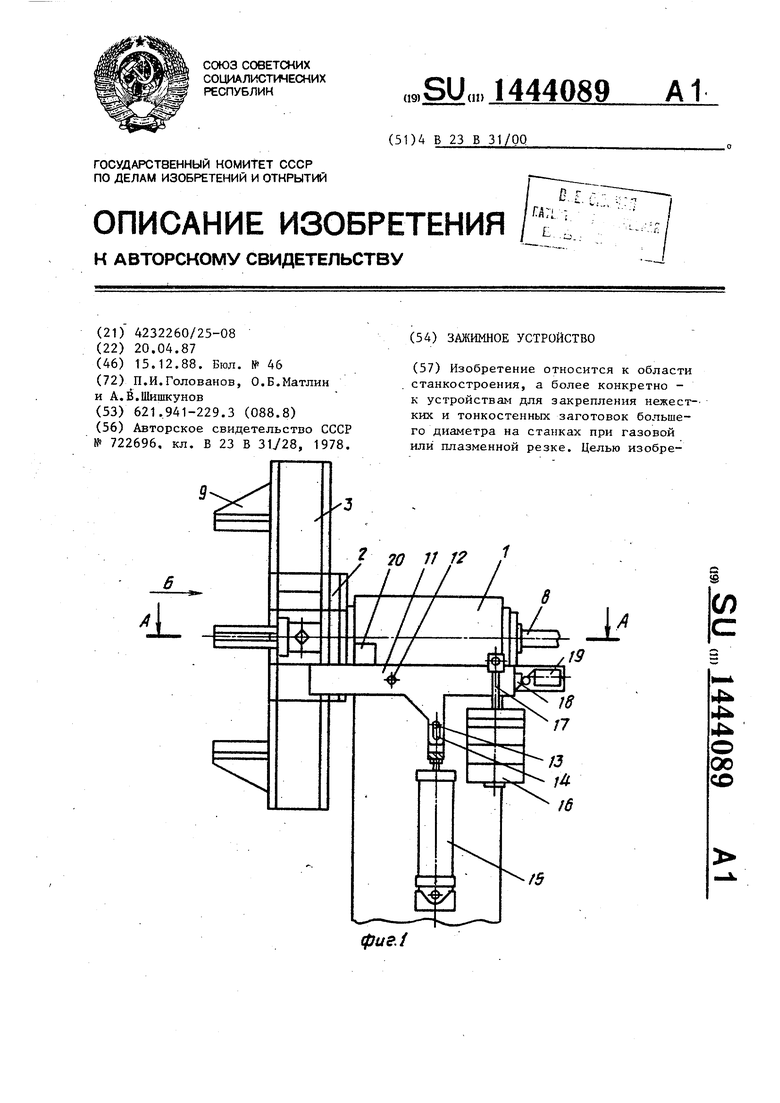

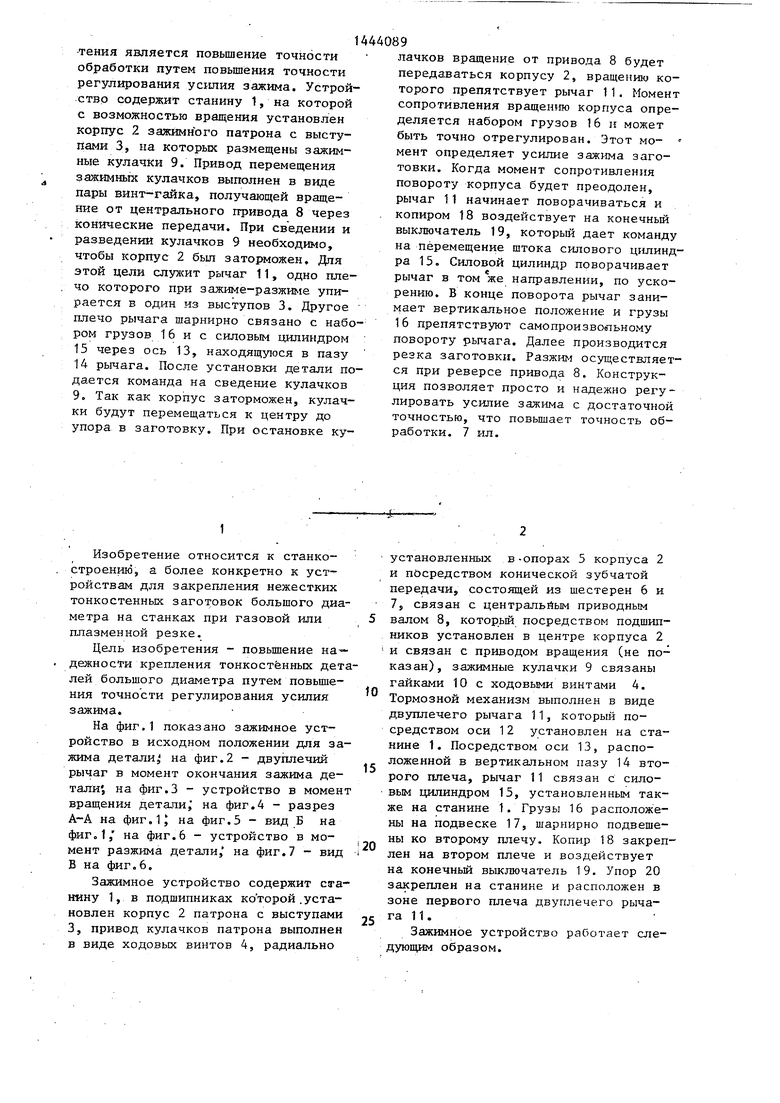

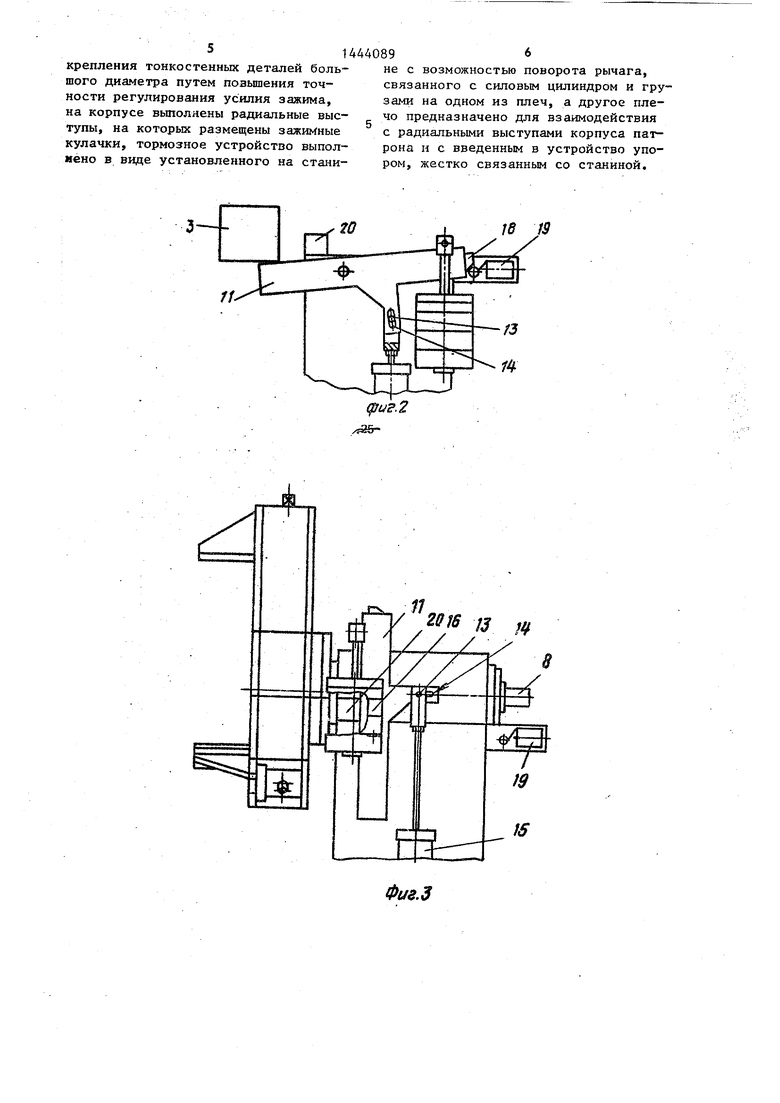

На фиг.1 показано зажимное устройство в исходном положении для зажима детали на фиг.2 - двуплечий рычаг в момент окончания зажима детали , на фиг.З - устройство в момент вращения детали, на фиг,4 - разрез А-А на фиг.15 на фиг.З - вид Б на фиГо1, на фиг, 6 - устройство в мо- мент разжима детали, на фиг, 7 - вид В на фиг.6.

Зажимное устройство содержит станину 1, в подшипниках которой .установлен корпус 2 патрона с выступами 3, привод кулачков патрона выполнен в виде ходовых винтов 4, радиально

лачков вращение от привода 8 будет передаваться корпусу 2, вращению которого препятствует рычаг 11. Момент сопротивления вращению корпуса определяется набором грузов 16 и может быть точно отрегулирован. Этот но- мент определяет усилие зажима заготовки. Когда момент сопротивления повороту корпуса будет преодолен, рычаг 11 начинает поворачиваться и копиром 18 воздействует на конечньй выключатель 19, который дает команду на перемещение штока силового цилиндра 15. Силовой цилиндр поворачивает рычаг в том же направлении, по ускорению. В конце поворота рычаг занимает вертикальное положение и грузы 16 препятствуют самопроизвольному повороту рычага. Далее производится резка заготовки. Разжим осуществляется при реверсе привода 8. Конструкция позволяет просто и надежно регулировать усилие зажима с достаточной точностью, что повышает точность обработки. 7 ил.

0

установленных в-опорах 5 корпуса 2 и посредством конической зубчатой передачи, состоящей из шестерен 6 и 7, связан с центральйым приводным валом 8, которьй посредством подшипников установлен в центре корпуса 2 и связан с приводом вращения (не показан), зажимные кулачки 9 связаны гайками 10 с ходовыми винтами 4. Тормозной механизм выполнен в виде двуплечего рычага 11, который посредством оси 12 установлен на станине 1. Посредством оси 13, расположенной в вертикальном пазу 14 второго плеча, рычаг 11 связан с силовым цилиндром 15, установленным также на станине 1. Грузы 16 расположены на подвеске 17, шарнирно подвешены ко второму плечу. Копир 18 закреплен на втором плече и воздействует на конечньй выключатель 19. Упор 20 закреплен на станине и расположен в зоне первого плеча двуплечего рыча5

0

25

га 11,

Зажимное устройство работает следующим образом.

В исходном положении перед зажимом детали зажимные кулачки 9 разведены, двуплечий рычаг 11 находится в горизонтальном положении, соприкасаясь с упором 20 своим первым плечом, обращенным в сторону корпуса 2, один из выступов 3 корпуса 2 находится в контакте с первым плечом двухплечего рычага 11, располагаясь выше его (см. фиг. 1 и 5).

После подачи заготовки в зону зажима центральный приводной вал 8 в режиме за7.;има (небольшая частота вращения) получает вращение в направлении на рычаг 11. Так как вращению корпуса 2 препятствует контактируе- мый с одним из его выступов 3 двуплечий рычаг 11, а второе плечо рычага 11 находится под воздействием грузов 16, масса которых строго подобрана для создания необходимого момента сопротивления вращению корпуса 2 в момент зажима детали, то вращение центрального приводного вала 8 передается через щестерни 6, 7 ходовым винтам 4, которые через гайки 10 сводят к центру кулачки 9. Движение кулачков 9 будет продолжаться, до тех пор, пока они не встретят поверхность заготовки, В результате сжатия детали начинает возрастать.крутящий момент, приложенный к корпусу 2 от центрального приводного вала В. При достижении необходимого усилия зажима детали крутящий момент, приложен- ньй к корпусу 2, будет преобладать над моментом сопротивления, созданный грузами 16 посредством двуплечего рычага 11. Тогда корпус 2 будет поворачиваться в направлении , вращения центрального приводного вала и с той же угловой скоростью. При этом двуплечий рычаг 11 выступом 3 корпуса 2 будет поворачиваться против часовой стрелки (см. фиг,2), не увлекая за собой- шток силового цилиндра 15, так как ось 13, принадле жащая щтоку, свободно вставлена в вертикальный паз второго плеча двуплечего рычага 11.

Поворот двуплечего рычага 11 выступом 3 корпуса 2 против часовой стрелки будет продолжаться Js,o тех пор, пока копир 18, закрепленный на втором плече рычага 11, не освободит конечньш выключатель 19, которьм дас команду на перемещение штока цилиндра 15 вверх, в результате чего дву0

5

0

5

0

5

0

5

0

5

плечий рычаг 11 получает ускоренньй поворот в том же направлен1-ш и полностью выводится из зоны вращения выступа 3 корпуса 2. В конце поворота он займет вертикальное положение (см. фиг.З), при этом грузы 16, расположенные на подвеске 17, шарнирно подвешенной ко второму плечу рычага 11, занимают новое положение - по другую сторону от оси 12, прижимая второе плечо к правой стороне упора 20, исключая тем самым возврат двуплечего рычага 11 в случае прекращения подачи воздуха в силовой цилиндр. Конечный выключатель 19, которьй дал команду цилиндру 15 на движение вверх, дает также команду на прекращение вращения зажатой заготовки, после чего изменяется частота вращения заготовки в зависимости от ее диаметра. Вращение заготовки осуществляется в том же направлении.что и зажрЕм. Затем по.цводится газовая горелка или плазмотрон и производится резка заготовки.

Разжим детали осуществляется следующим образом.

Дается команда на прекращение вра щения заготовки. Цилиндром 15 возвращают двуплечий рычаг 11 в горизонтальное положение, причем окончательный доворот осуществпяе.тся грузами 16. При этом двуплечий рычаг 11 своим первым плечом входит в зону вращения выступов 3 и поджимается к упору 20. Затем центральный приводной вал 8 реверсируют с той же угловой скоростью, что при зажиме. При этом один из выступов 3 входит в кон такт с нижней плоскостью рычага 11 (см. фиг. 6, 7), поджатого к упору 20, и корпус 2 останавливается, а центральный приводной вап 8, продолжая вращение в реверса через шестерни 6, 7 и ходовые винты 4, разводит зажимные кулачки 9 и деталь освобождается.

Формула изобретения

Зажимное устройство к станку, содержащее связанньй со станиной зажимной патрон, в корпусе которого расположены зажимные кулачки с приводом их перемещения, и тормозное устройство, о тличающееся тем, что, с целью повышении надежности

крепления тонкостенных деталей большого диаметра путем поаышения точности регулирования усилия зажима, на корпусе вьтолнены радиальные выступы, на которых размещены зажимные кулачки, тормозное устройство выполнено в виде установленного на станине с возможностью поворота рычага, связанного с силовым цилиндром и грузами на одном из плеч, а другое плечо предназначено для взаимодействия с радиальными выступами корпуса патрона и с введенным в устройство упором, жестко связанным со станиной.

16 9

2QJ6 /J щ

JS

Фи8.3

/t-xJ

Фиг. 6

Фиа.6

| Способ закрепления деталей при механической обработке | 1978 |

|

SU722696A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-15—Публикация

1987-04-20—Подача