Изобретение относится к сварочному производству, в частности к флюсам для сварки и пайкосварки чугуна, применяемым преимущественно для свар- ки и исправления дефектов в чугунных деталях сплавами на основе меди.

Цель изобретения - повышение плотности и механических спойстн сварного шва.

Введение во фпюс 2-3% силкоцирко- ния позволяет получить хорошо раскисленный и рафинированный металл сварного шва за счет микролегирования ванны цирконием, способствунлцим получению округлой форь оксидных включений, очистке границ зерен, измельчению структуры, что повьшает прочность и ударную вязкость соединения, а также снижение потерь цинка за счет выгорания.

Введение во флюс 3-5% хлористой меди позволяет снизить температуру плавления флюса, эффективнее восстанавливать легирующие элементы снароч ной ванны и дополнительно легировать металл шва, что повышает плотность и механические свойства сварных соединений.

Введение во флюс 2-7% хлористого цинка позволяет компенсировать снижение содержания цинка в шве за счет выгорания в процессе пайки, а также повысить активность флюса и жид- котекучесть металла ванны и тем са- мым достигнуть повьпления механических свойств сварных соединений.

Дополнительное введение во флюс нефелинового концентрата в количестве 5-10% позволяет благодари наличию в нем значительного количестве. OKiicn калия более эффективно раскчгитчч ь металл шва, а также переводиг):. в шла окислы ,, MnO:Pj,0 и SiO,, присутствующие на линии PtfflH - угу на. За счет улучшеяия pt 1:исления металла шва снижается иироятность об- разованк пор и нес 1:ч-йвленнй и тем самым улучшаются показатели мехаья ческих свойств и плотт)ости швов.

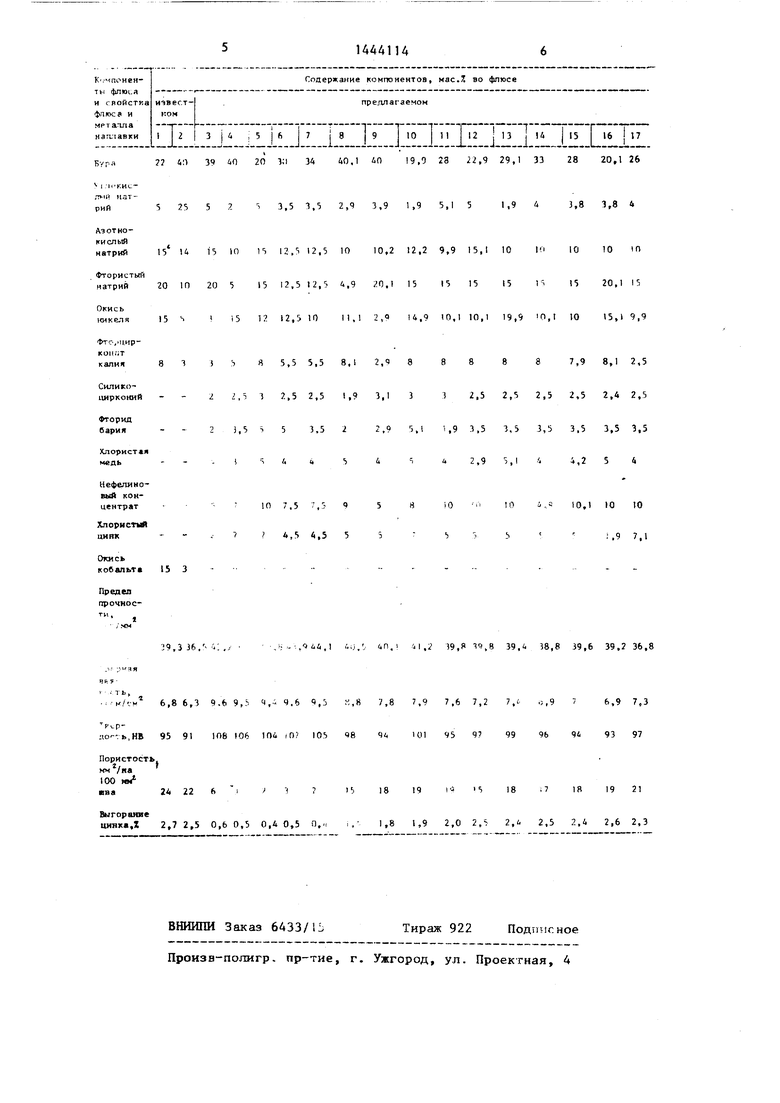

Дпя получения флюса для сварки и пайкосварки чугуна, обеспечивающего получение сварных швов с требуемыми механическими свойствами, плотностью и минимальным процентом выго- рания цинка подготовлены 17 нытных партий флюса (см. таблицу), имеющих различное количество входяп1 1х в него компонентов.

0

5 0

5

0 5

0 ь

0

Каждый состап флюса отовят путем механи вского смешипання инт редиен- , тов в указанном соотно ие ти.

Буру перед смегаиванием обезвоживают при в течение ч.

В таблице приведены составы исследуемых известного флюса (партии 1 и 2) и опытных флюсов предлагаемого состава (3-17).

Сварку предварительно подогретых деталей из чугуна производят газокислородным пламенем с применением в качестве присадки д;атунной проволоки марки ЛК62-0,5 с применением различных флюсов (см.таблицу)о Процесс сварки во всех случаях одинаков.

После сварки пластин из них вырезают Li6p.i3ijjji на механические испытания,, химический и металлографический анализ. Пористость швов определяют по площади пор, приходящихся на 100 мм пло1иади шва на микрошлифах. Как видно из полученных данных, значения механических свойств сварных швов Hbmie у образцов, пслу риных с применением опытных фпю ;оь (3-7) по грав- нению с образца -;- ,, ч:то., я. ш тым: с примен -:нием известного фл. -,1 и ; , ,гь -1еталла швов, получе;;иь;х с применением опытных флюсов 3-7 вьш1е ; плотиооти iUBOB, полученных с примене нием известных фпюсов.

Ввиду более эффективной раскисли-- 1ельной способности опытных флюсов 3-7 ггроцент выгорания цинка из припоя значительно ниже, чем у извест- ubix флмсг в 1 и 2,

Уве.шчение содержания во флюсе гиликоциркония более 3% (партия 9) приводит к увеличени;о не.металличес- VHX включений, в мет ачле шъа, сш1же- нию ; :-лко гекучести жидкой ванны, что отри ;а ельно сказывается на плотности и механических свойствах пая-юго р в а.

Снижение содержания,во флюсе си- ликоциркония менее 2% (партия 8) приводит к получению слабораскисленного и ий/.остаточ1Ю рафинированного мета;г; а паяного шва с низкими значениями механических свойств.

iiCBbuufiiffle содержания во флюсе фторида бария более 57 и уменьшение его менее 27. (партии 10 и 11) приводит к ухуд|ио.даю смачиваемости места пайки и пайкосварки, увеличению дефекте.- и шве, снижению плотности и

Ч14

механических снойств сварных соединений.

Введение во флюс хлористой меди мнее 3% (партия 12) не оказывает значтельного влияния на снижение температуры плавления флюса, не ослабляет вредного влияния свободного графита, выделяющегося на поверхности чугуна при пайкосварке. Это приводит к ухуд шению сварочно-технологических свойств сварных и паяных соединений.

Увеличения содержания во флюсе хлористой меди более 5% (партия 13) приводит к повышенному содержанию ме ди в 3f He 1:главления, снижению механических свойств cngpiiHx соединений.

Введение во флюс нефелинового кот-центрата больше 10% (пэртия 15) приводит к повышенному со/.ержанию окис- лов кремния в паяном п;зе и снижению жидкотекучес 1 и рас1ь 1Н)ленной ванныj что отрицательно сказ ;пается на сварочно-технологических свойствах сварного соединения,

Уменьшение содержания во флюсе нефелинового кондентрата менее 5% (партия 14) не способствует полном / раскислению металла шва, что приводит к образованию пор и несплавлен1 Й в DiBe, Это сказывается на снижении плотности и механических свойств сварных соединений

Увеличения содержания хлористого цинка выше 7% (партия 17) приводит к резкому снижению температуры плавления фпюса и повышению его жидкоте- кучести, что отрицательно скпзыва-. : ся на механических свойствах шва при высокотемпературной пайке чугу- нао

Уменьшение содержания хлористого цинка менее 2% (партия 16 снижает активность флюса, увели-. нвас; г процент выгорания цинка, а также снижает -- ханические свойства (.парных швов.

Технология сггярки и пайкосваркп чугуна с примеирнием гфедлагаемог- флюса не меняет--я по сравнению с ( вестным,

Чаилучшими свярочно-технологичес- кими свойствами обладает флюс с оп- тиматьным содержанием компонентов (опытная партия 7), Р опытных партиях 3-6 компоненты принимались в

144

максимальных, минимальных и средних значениях продетных соотношений.

Анализ микроструктур сварных шво показывает, что при применении опытных флюсов 3-7 площадь отбела чугуна уменьшается.

Вследствие ухеныиеиия выгорания цинка в процессе сварки с применени опытных флюсов 3-7 улучшаются санитарно-гигиенические условия работы сварщика.

Применение опытных флюсов 3-7 для сварки и пайкосварки чугуна снижает пористость швов, повышает их механические свойства и уменьшает процесс выгорания цинка в процессе сварки, что дает возможность получить сварные соединения высокого качества.

Все эти показатели позволяют снизить вероятность образования дефектов в швах, повысить работоспособность сварных соединений.

Формула из о

е т е н и я

Флюс Ш1Я zfiapKf - тайкосварки чу- гунг, содержа1ций буру, углекислый натрийj азотно-кислый натрий, фторис тьй натрий, окись никеля, фторцирко- нат капия, отличающийся тем, что, с целью ловьш1ения плотности и механи- .еских свойств сварного шва, флюс дополнительно содержит си- ликоцирконий, фторид бария, хлористу медь, нефелинсйъй конценграт и хлоритый цинк при а 7адуюп ем соотношении компонентой, масс/о:

Бура2Г- -I

Углекис; ь.:

натр ж:2-5

As-.vH: НчЛмй

натрлн10-15

Фторис--: й натрий 5-20

Окись -:; к :я .3-15

Фторцирх.ат

калия3-8

Силико:;ирконий 2-3

Фторид бария2-5

Хлористая исдь3-5

Нефели1 О ь Й

концентрат 5-10

Хлористый

цинк2-7

К . мпонен- ты iJuiiOLa н свойстка фдюса и мртагша HaruiaBKH

Содержание компонентов, мае Л во флюсе

ичвес.т-|.предлагаемом

мом

12 3 j 4 5 j 6 j 7 I 8910 11 12 13 14 15 Г 16 j 17

Бурд 4:1 39 40 20 3:1 34 40.1 40 19,9 23 22,9 29,1 33 28 20,1 26

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический флюс | 1980 |

|

SU933335A1 |

| Состав присадочного прутка | 1977 |

|

SU626911A1 |

| Флюс для сварки и пайкосварки чугуна | 1977 |

|

SU715266A1 |

| Состав присадочного прутка | 1975 |

|

SU517443A1 |

| Плавленый сварочный низкокремнистый флюс | 1988 |

|

SU1685660A1 |

| Флюс дуговой сварки титана и его сплавов | 1979 |

|

SU863265A1 |

| Состав сварочной проволоки | 1984 |

|

SU1291338A1 |

| Агломерированный флюс для сварки и наплавки лентой нержавеющих сталей | 2018 |

|

RU2688021C1 |

| ФЛЮС ДЛЯ АРГОНОДУГОВОЙ СВАРКИ ИЗДЕЛИЙ ИЗ МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ | 2008 |

|

RU2396157C2 |

| Состав для пайкосварки чугуна | 1977 |

|

SU833399A1 |

Изобретение относится к сварочному производству, в частности к флюсам (Ф) для сварки и пайкосварки чугуна, применяемым преимущественно для сварки и исправления дефектов в чугунных деталях сплавами на основе меди. Цель изобретения - повышение плотности и механических свойств сварного шва. Ф для сварки и пайкосварки чугуна содержит компоненты при следующем соотношении, мас.% бура 20-40, углекислый натрий 2-5, азотно-кислый натрий 10-15, фтористый натрий 5-20, окись никеля i-I5 , фторцирконат калия 3-8, силикоцгскс-- ний 2-3, фторид бария 2-5, хлористая медь 3-5, нефелиновый концентрат 5- 10, хлористый цинк 2-7. Введение во Ф 2-3 мас.% силикоциркония лозволяет получить хорошо раскисленный и микролегированный цирконием металл сварного шва. Содержание во Ф хлористой меди 3-5 мас.% позволяет ловысить плотность и механические свойства сварного соединения. Дополнительное введение во Ф хлористого цинка 2- 7 мас.% и нефелинового концентрата 5- 10 мас.% лозволяет снизить образование пор и ловысить плотность сварного шва. Применение Ф с предлагаемым содержанием компонентов позволяет снизить вероятность образования дефектов в швах и повысить работоспособность сварных соединений о 1 табл. (Л

1 /И КИСрий 5 25 5 2 S 3,5 3,5 2,9 3,9 1,9 5,1 51,9 43,8 3,8 4

Азотнокислыйнатрий15 14 15 Ш 15 12.5 12,5 10 10,2 12,2 9,9 15,1 10 10 10 10 Ш

Фтористый

натрий20 10 20 515 12,5 12,5 4,9 ,1 1515 1515Г.1520,1 15

никеля15 S i5 12 12,5 1011,1 2,0 14,9 10,1 10,1 19,9 10,1 1015,1 9,9

Фто,1|.нрКОЦыТ

калия83 ) 5 Я 5,5 5,5 8,1 2,9 888В87,9 8,1 2,5

Силигоцирконий - - г i,--. 2,5 2,5 1,9 3,1 33 2,5 2,5 2,5 2,5 2,4 2,5

ториц

бария- - 2 i,5 S 5 3,5 22,9 5,1 5,9 3,5 3,5 3,5 3,5 3,5 3,5

Хлорист«я

медь- -, ( 14 454т42,9 5,1 41,2 54

Нефелиновый концентрат- -10 7,5 7,5 95«10 10i,« 10,1 10 10

XnopHcnrt

цинк- . .. 7 А,) 4,5 55Ь зs 1,9 7,1

Окись

ковапьт 15 3 -- .-..

Предел прочности

I

/мм

:;9,3 З6. i: ,/ ,Ч- ,,1 ..о,, «п. ll, 39,f ЗЧ.в 39,4 38,8 39,6 39,2 36,8

а

.К/-М 6,86,3 9.6 9,-S Ч,.;, 9.6 9,5 К,8 7,8 7,9 7,6 7,2 7, ,;,9 76,9 7,3

Ptp:ю -:ь,НВ 95 91 1О8 106 104 iO 105 98 9.НИ 95 9799 9Ь 9493 97

Пористость MxVue too мм

ва24 22 6 i Ч 18 19 1 5 18 ;7 1Я 19 21

Выгорание

цинка, 2,72,5 0,60,5 0,40,5 (l,.i ., 1,8 1,9 2,0 2,5 2,(. 2,5 2,4 2,6 2,3

| ФЛЮС ДЛЯ ПАЙКИ ЧУГУНА С НЕРЖАВЕЮЩЕЙСТАЛЬЮ | 1972 |

|

SU426777A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ПАЙКО-СВАРКИ ЧУГУНАВСЕСОЮЗНАЯг^.;т[НТ110'Ь.Х1нги:яАдБЧБЛИОГЕКА | 0 |

|

SU343802A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-15—Публикация

1985-12-29—Подача