(54) СОСТАВ ДЛЯ ПАЙКОСВАРКИ ЧУГУНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав присадочного прутка | 1977 |

|

SU626911A1 |

| Состав сварочной проволоки | 1986 |

|

SU1399044A1 |

| Фдюс для пайки и пайко-сварки чугуна | 1976 |

|

SU585943A1 |

| Состав сварочного прутка | 1979 |

|

SU823041A1 |

| Состав присадочного прутка | 1975 |

|

SU517443A1 |

| Состав для сварки | 1976 |

|

SU602335A1 |

| Состав присадочного прутка | 1975 |

|

SU522027A1 |

| Состав сварочной проволоки | 1979 |

|

SU825301A1 |

| Порошковая проволока | 1986 |

|

SU1400833A1 |

| Состав сварочного прутка | 1977 |

|

SU617213A1 |

Изобретение относится к пайке сварке, в частности к низкотемпературной пайкосварке чугуна чугун ными присадочными материалами пла менем газовой горелки. Известны чугунные присадочные териалы, применяемые для исправле ния дефектов на предварительно ме нически обработанных чугунных деталях, имеющих незначительный при пуск на окончательную обработку. При необходимости получения структур чугуна в наплавленном ме талле наибольшее распространение получил, например пруток УНЧ-2 в состав которого входят следующи компоненты, вес.%: 3,4-3,7 Углерод 3,5-3,8 Кремний 0,6-0,7 Марганец 0,2-0,4 Фосфор 0,4-0,6 Никель 0,15-0,2 Не более 0,1 Не более 0,03 Остальное Железо Основные затруднения при пайк сварке чугуна заключаются в том, что механически обработанные поверхности плохо смачиваются чугу ми-присадочными материалами. Углерод, вьвделившийся в виде графита на поверхности кромок, также препятствует образованию прочного соединения наплавленного металла с подложкой . Отрицательные влияния графита на процесс образования паяного соединения частично устраняются, например, применением флюса, в состав которого введены соли, имеющие сравнительно небольшое средство . с кислородом. Эти соли при нагреве разлагаются, выделяя свободный кислород, который расходуется на окисление графита. Однако полностью устранить отрицательное влияние графита напроцесс образования металличг ских связей меящу основным и наплавленным металле не удается даже при тщательном соблюдении рекомендаций ведения процесса . Известен состав Для сварки чугуна 2, содержащий, вес.%: Углерод2,5-4 Кремний1,5-3,9 Марганец0,01-0,4 Никель0,5-2,5 Хром 0,01-0,05 Медь . Магний0,09-0,15 Редкоземельные металлы0,01-0,1 Ванадий0,01-0,5 Кальций0,02-0,1 ЖелезоОстальное Однако известный состав не дает возможности получить прочное и пластичное паяносварное соединение из-за плохих самофлюсукицих и графитизйрующих свойств. Цель изобретения - создание само флюсующего пруткового материала для исправления дефектов чугунного лить выявленных на последних стадиях механической обработки, обладаняцего хорошими технологическими свойствами и обеспечивающего высокие значения прочности и пластичности паяносварного соединения, способствующего получению низкой твердости напла ленного металла и переходной зоны д последукмцей обработки детали обычны режущим инструментом. Для достижения поставленной цели со.стлв пайкосварки чугуна дополнительно содержит титан и натрий при следуквдем соотношении компонентов, вес.%: Углерод3,5-4,0 Кремний . 3,5-4,0 Марганец0,5-0,8 Никель0,5-1,2 Магний0,02-0,8 , Кальций0,02-0,8 Ванадий 0,02-0,6 Фосфор0,4-0,6 Титан 0,01-0,12 Натрий , 0,02-0,8 ЖелезоОстальное В качестве флюсующих компонентов состав содержит сильные раскислители, при изыскании эффективных раскислителей учитывают состав и физик механические свойства тех окислов, которые могут образоваться, как в основном, так и присадочном материале (на его подложке) в результате их высокотемпературного взаимоде ствия.

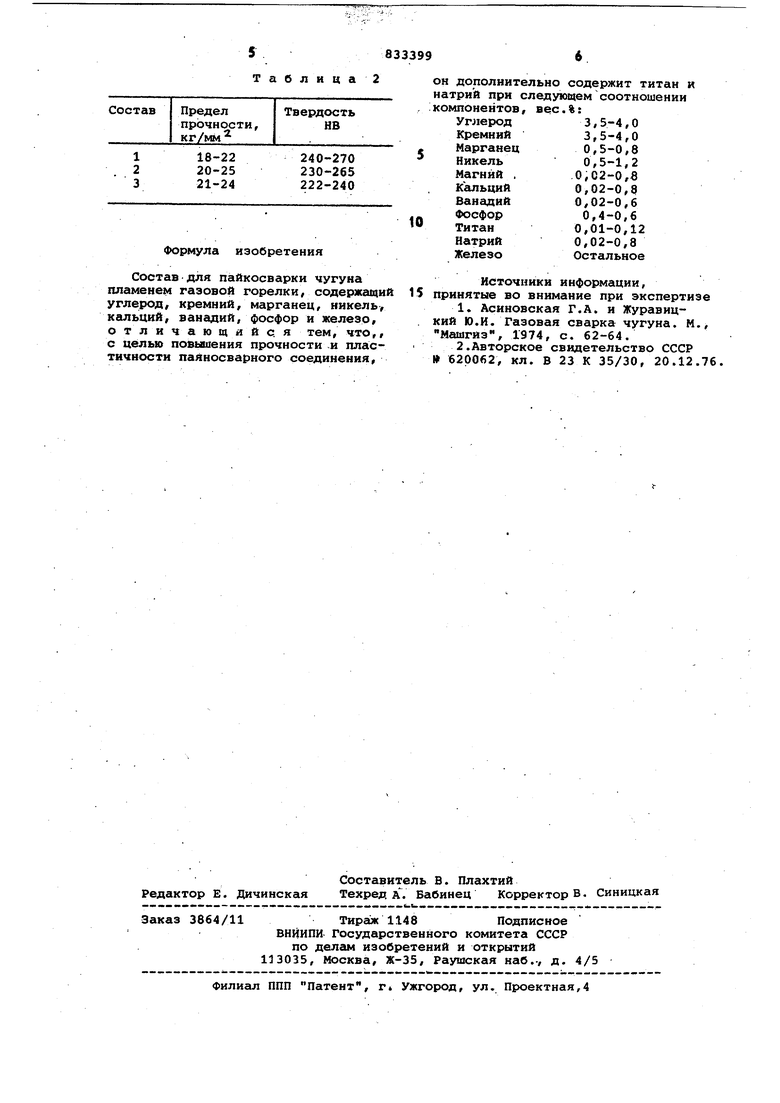

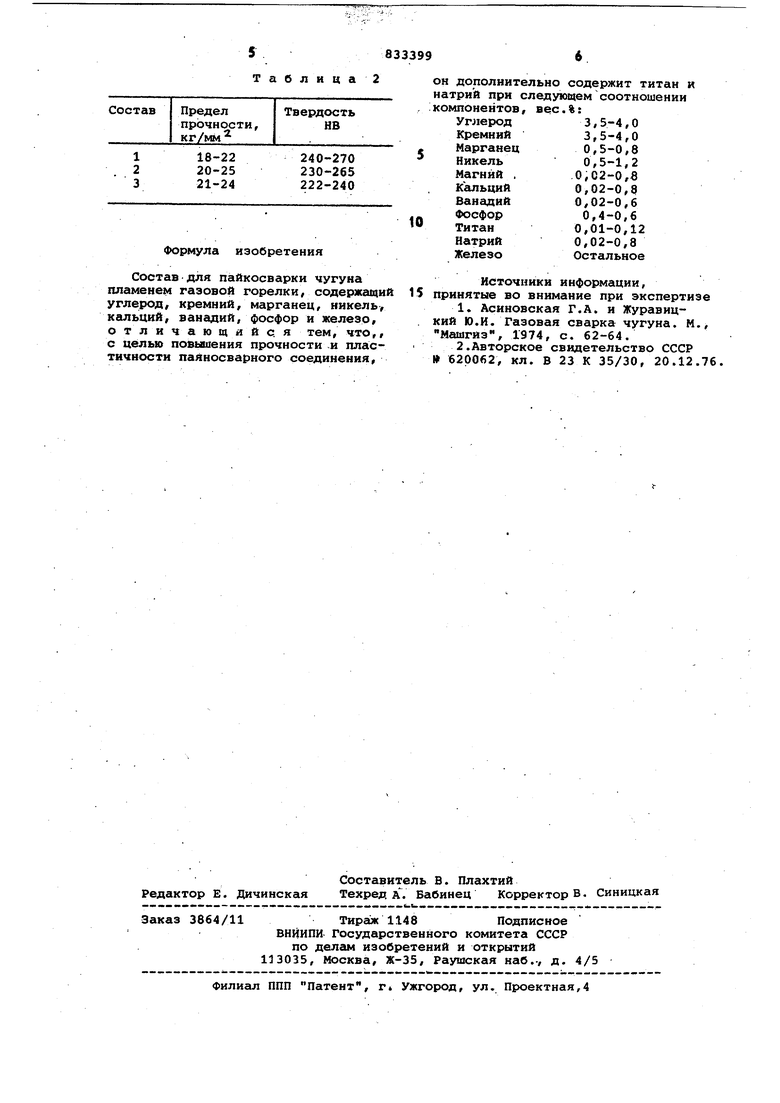

Результаты испытаний предлагаемого состава.при температуре пайкосварки 65

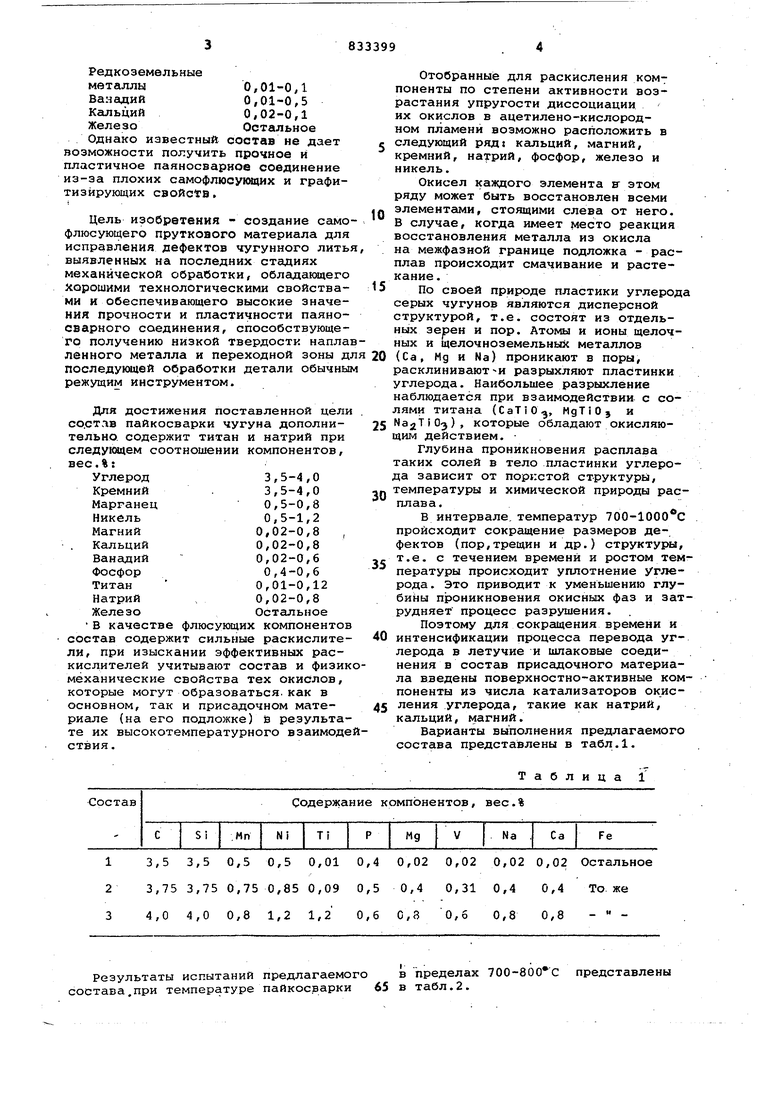

Таблица 1

в пределах 700-86О С

преде т авле ны в табл.2. Отобранные для раскисления компоненты по степени активности возрастания упругости диссоциации их окислов в ацетилено-кислородном пламени возможно расположить в следующий ряд: кгшьций, магний, кремний, натрий, фосфор, железо и никель. Окисел каждого элемента е этом ряду может быть восстановлен всеми элементс№4и, стоящими слева от него. В случае, когда имеет место реакция восстановления металла из окисла на межфазной границе подложка - расплав происходит смачивание и растекание . По своей природе пластики углерода серых чугунов являются дисперсной структурой, т.е. состоят из отдельных зерен и пор. Атомы и ионы щелочных и щелочноземельных металлов (Са, Мд и Na) проникают в поры, расклинивают и разрыхляют плаЬтинки углерода. Наибольшее разрыхление наблюдается при взаимодействии с солями титана (CaTiO j, MgTiOj и ), которые обладают окисляющим действием. Глубина проникновения расплава таких солей в тело пластинки углерода зависит от пористой структуры, температуры и химической природы расплава. В интервале, температур 700-1000 С происходит сокращение размеров дефектов (пор,трещин и др.) структур, т.е. с течением времени и ростом температуры происходит уплотнение углерода. Это приводит к уменьшению глубийы проникновения окисных фаз и затрудняет процесс разрушения. Поэтому для сокращения времени и интенсификации процесса перевода углерода в летучие и шлаковые соединения в состав присадочного материала введены поверхностно-активные компоненты из числа катализаторов окисления углерода, такие как натрий, кальций, магний. Варианты выполнения предлагаемого состава представлены в табл.1.

Таблица2

Формула изобретения

Состав для пайкосварки чугуна пламенем газовой горелки, содержащий углерод, кремний, марганец, никель, кальций, ванадий, фосфор и железо, отличающийся тем, что,, с целью повышения прочности и пластичности паяносварного соединения,

он дополнительно содержит титан и натрий при следующем соотношении :компонентов, вес.%:

3,5-4,0

Углерод

3,5-4,0

Кремний

0,5-0,8

Марганец

0,5-1,2

Никель

0,02-0,8

Магний .

0,02-0,8

Кальций

0,02-0,6

Ванадий

0,4-0,6

Фосфор

0

0,01-0,12

Титан

0,02-0,8

Натрий

Остальное

Железо

источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1977-11-21—Подача