4:

4;

4i

Изобретение относится к обработке стали вибрацией и может быть использовано при изготовлении отливок для снижения в них остаточных напряжений и стабилизации размерной точности деталей.

Цель изобретения - сокращение времени обработки.

Изобретение поясняется фиг.1-3.

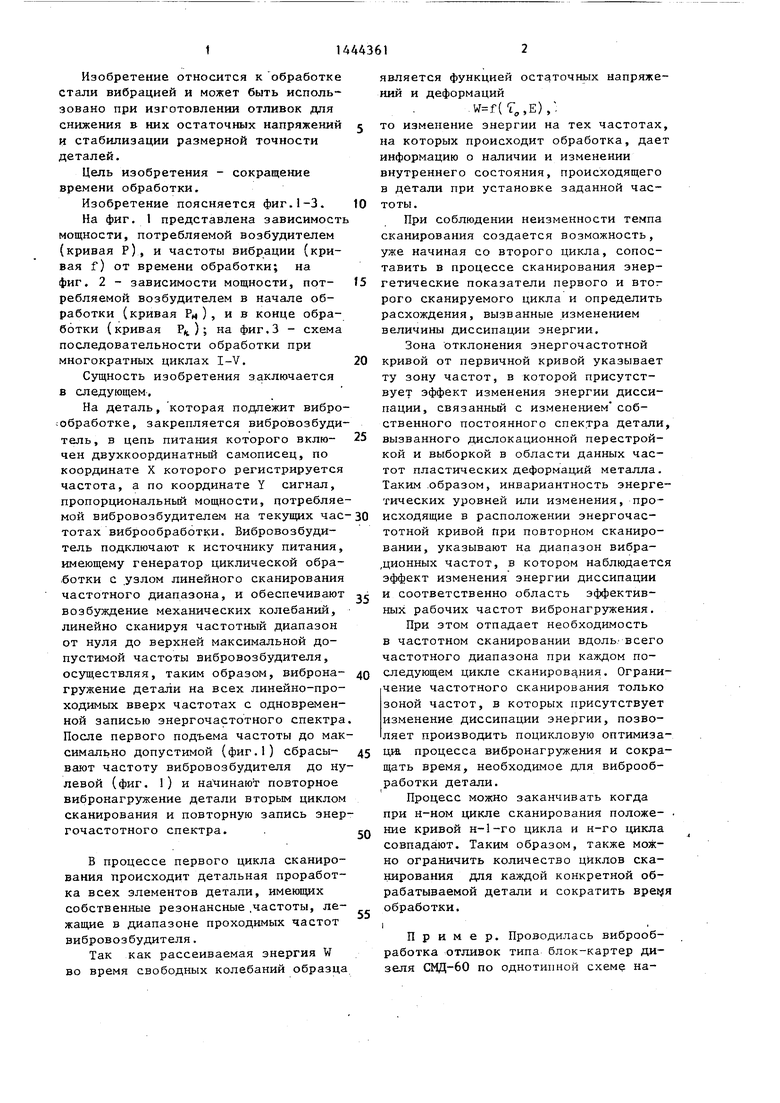

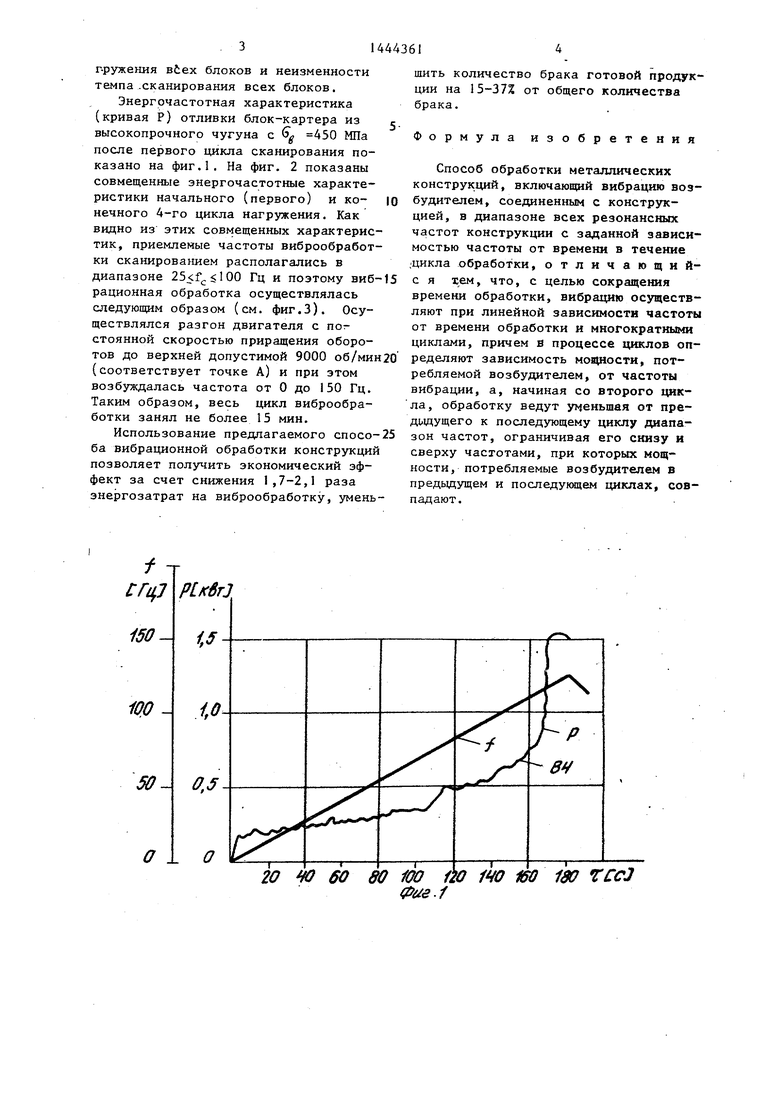

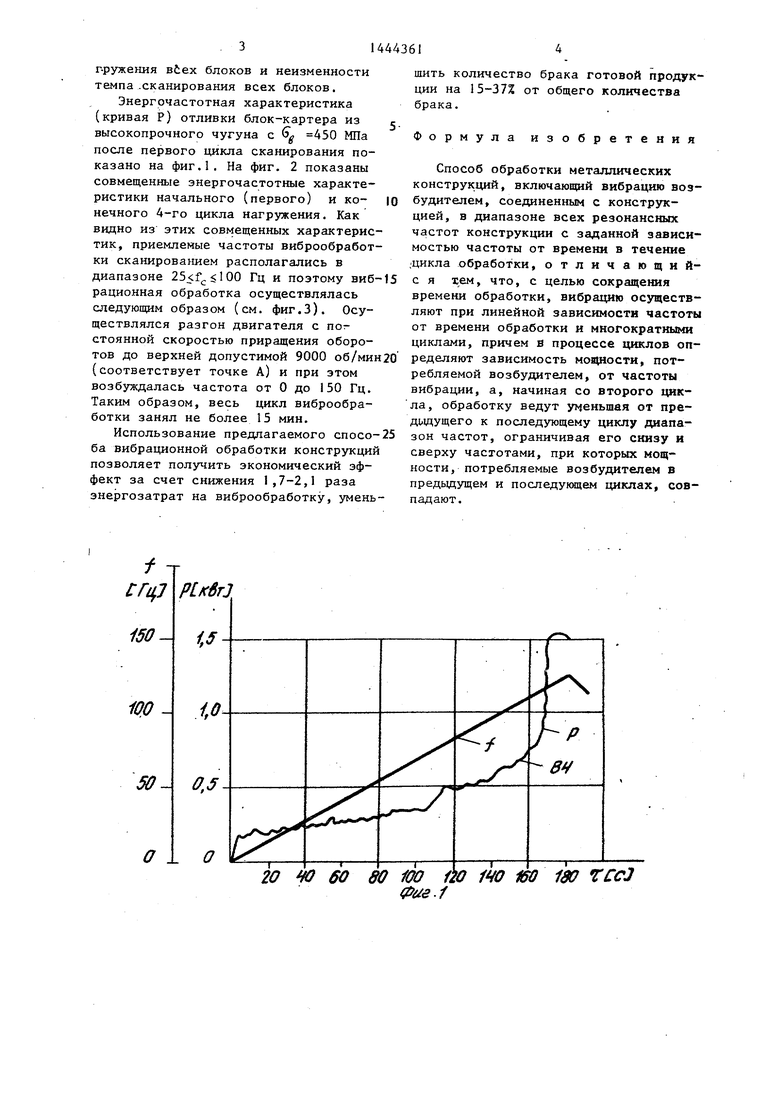

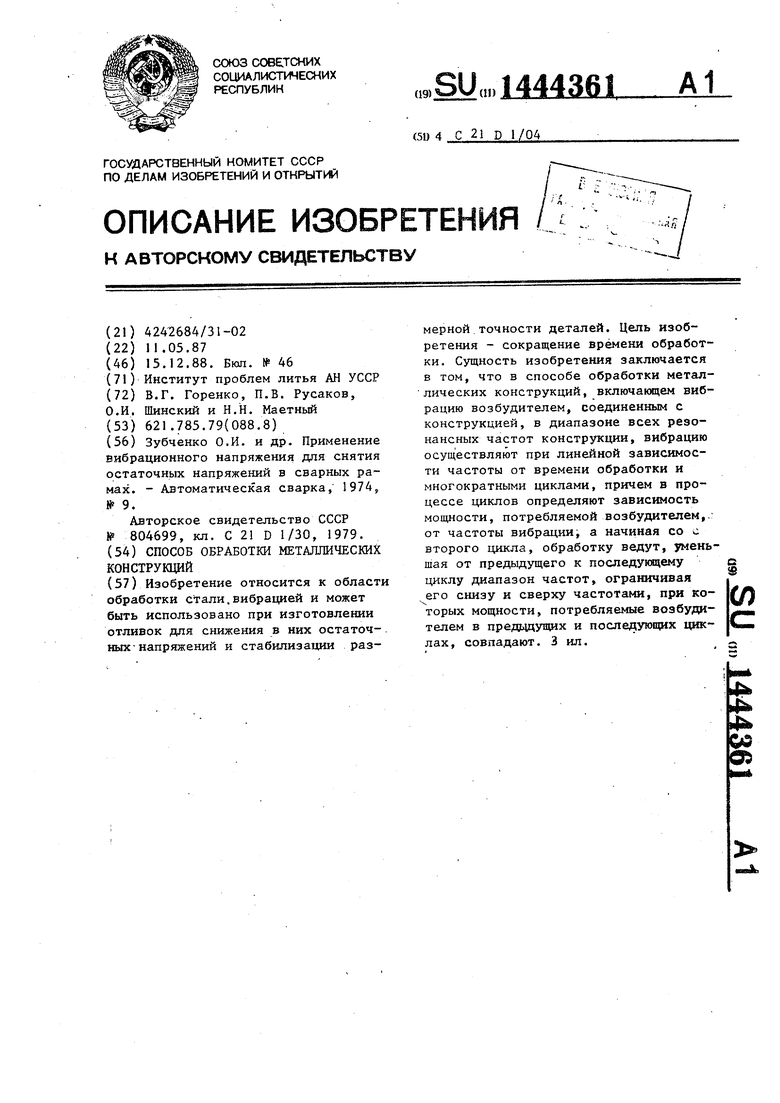

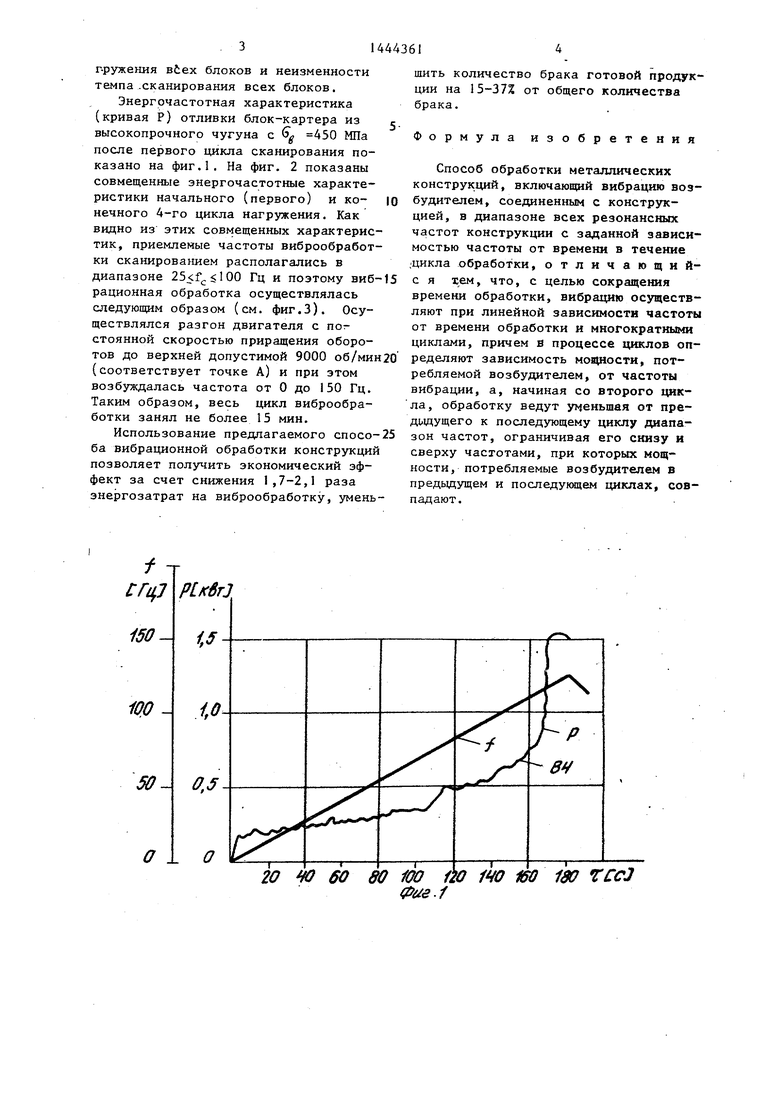

На фиг. 1 представлена зависимость мощности, потребляемой возбудителем (кривая Р), и частоты вибрации (кривая f) от времени обработки; на фиг, 2 - зависимости мощности, пот- ребляемой возбудителем в начале обработки (кривая РМ), ив конце обработки (кривая Р); на фиг.З - схема последовательности обработки при многократных циклах I-V.

Сущность изобретения заключается в следующем-.

На деталь, которая подлежит вибро- :обработке, закрепляется вибровозбудитель , в цепь питания которого вклю- чен двухкоординатный самописец, по координате X которого регистрируется частота, а по координате Y сигнал, пропорциональный мощности, потребляемой вибровозбудителем на текущих час тотах виброобработки. Вибровозбудитель подключают к источнику питания, имеющему генератор циклической обработки с узлом линейного сканирования частотного диапазона, и обеспечивают возбуждение механических колебаний, линейно сканируя частотный диапазон от нуля до верхней максимальной допустимой частоты вибровозбудителя, осуществляя, таким образом, виброна- гружение детали на всех линейно-проходимых вверх частотах с одновременной записью энергочастотного спектра После первого подъема частоты до максимально допустимой (фиг.1) сбрасы- вают частоту вибровозбудителя до нулевой (фиг. 1) и начинают повторное вибронагружение детали вторым циклом сканирования и повторную запись энергочастотного спектра, .

В процессе первого цикла сканирования происходит детальная проработка всех элементов детали, имеющих собственные резонансные .частоты, лежащие в диапазоне проходимых частот вибровозбудителя.

Так как рассеиваемая энергия W во время свободных колебаний образца

является функцией остаточнь х напряжений и деформаций

(T,,E),.

то изменение энергии на тех частотах на которых происходит обработка, дае информацию о наличии и изменении внутреннего состояния, происходящего в детали при установке заданной частоты.

При соблюдении неизменности темпа сканирования создается возможность, уже начиная со второго цикла, сопоставить в процессе сканирования энергетические показатели первого и второго сканируемого цикла и определить расхождения, вызванные изменением величины диссипации энергии.

Зона отклонения энергочастотной кривой от первичной кривой указывает ту зону частот, в которой присутствует эффект изменения энергии диссипации, связанный с изменением собственного постоянного спектра детали вызванного дислокационной перестройкой и выборкой в области данных частот пластических деформаций металла. Таким -Образом, инвариантность энергетических уровней или изменения, происходящие в расположении энергочастотной кривой при повторном сканировании, указывают на диапазон вибра- ,ционных частот, в котором наблюдаетс эффект изменения энергии диссипации и соответственно область эффективных рабочих частот вибронагружения.

При этом отпадает необходимость в частотном сканировании вдоль всего частотного диапазона при каждом последующем цикле сканирования. Ограничение частотного сканирования только зоной частот, в которых присутствует изменение диссипации энергии, позволяет производить поцикловую оптимиза ща процесса вибронагружения и сокращать время, необходимое для виброобработки детали.

Процесс можно заканчивать когда при н-ном цикле сканирования положе- ние кривой Н-1-ГО цикла и н-го цикла совпадают. Таким образом, также можно ограничить количество циклов сканирования для каждой конкретной обрабатываемой детали и сократить вреу обработки.

I

Пример. Проводилась виброобработка отливок типа блок-картер дизеля СМД-60 по однотипной схеме наг-ружения Buex блоков и неизменности темпа .сканирования всех блоков.

Энергрчастотная характеристика (кривая Р) отливки блок-картера из высокопрочного чугуна с б 450 МПа после первого цикла сканирования показано на фиг.1. На фиг. 2 показаны совмещенные энергочастотшз1е характеристики начального (первого) и ко- нечного 4-го цикла нагружения. Как видно из этих совмещенных характеристик, приемлемые частоты виброобработки сканирова}шем располагались в диапазоне ,100 Гц и поэтому вибрационная обработка осуществлялась следующим образом (см. фиг.З). Осуществлялся разгон двигателя с постоянной скоростью приращения оборотов до верхней допустимой 9000 об/мин (соответствует точке А) и при этом возбуждалась частота от О до 150 Гц. Таким образом, весь цикл виброобработки занял не более 15 мин.

Использование предлагаемого способа вибрационной обработки конструкций позволяет получить экономический эффект за счет снижения 1,7-2,1 раза энергозатрат на виброобработку, уменьшить количество брака готовой продукции на 15-37% от общего количества брака.

Формула изобретения

Способ обработки металлических конструкций, включающий вибрацию возбудителем, соединенным с конструкцией, в диапазоне всех резонансных частот конструкции с заданной зависимостью частоты от времени в течение .цикла обработки, отличающий- с я хем, что, с целью сокращения времени обработки, вибрацию осуществляют при линейной зависимости частоты от времени обработки и многократными циклами, причем в процессе циклов определяют зависимость моацюсти, потребляемой возбудителем, от частоты вибрации, а, начиная со второго цик- ла, обработку ведут уменьшая от пре- дищущего к последующему циклу диапазон частот, ограничивая его снизу и сверху частотами, при которых мощности, потребляемые возбудителем в предыдущем и последующем циклах, совпадают.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационная установка для снижения уровня напряжений и стабилизации размеров деталей и конструкций | 1982 |

|

SU1076465A1 |

| Устройство для вибрационной обработки детали | 1985 |

|

SU1268629A1 |

| Способ обработки отливок и конструкций из железоуглеродистых сплавов | 1985 |

|

SU1301850A1 |

| Устройство для вибрационной обработки конструкций и деталей | 1984 |

|

SU1196384A1 |

| Устройство для вибрационного старения металлических изделий | 1988 |

|

SU1629327A1 |

| СПОСОБ ВИБРООБРАБОТКИ КОНСТРУКЦИИ ДЛЯ ИЗМЕНЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО И СТРУКТУРНОГО СОСТОЯНИЯ ЕЕ МАТЕРИАЛА | 1989 |

|

RU2037387C1 |

| Способ контроля процесса вибро-ОбРАбОТКи КОНСТРуКций и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU798185A1 |

| Способ виброобработки детали | 1982 |

|

SU1135583A1 |

| Способ снятия внутренних напряжений в деталях вибрацией | 1988 |

|

SU1694659A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИСПЫТАНИЙ | 1997 |

|

RU2138792C1 |

Изобретение относится к области обработки стали.вибрацией и может быть использовано при изготовлении отливок для снижения в них остаточ-. ныхнапряжений и стабилизации размерной точности деталей. Цель изобретения - сокращение времени обработки. Сущность изобретения заключается в том, что в способе обработки металлических конструкций, вкпючакицем вибрацию возбудителем, соединенным с конструкцией, в диапазоне всех резонансных частот конструкции, вибрацию осуществляют при линейной зависимости частоты от времени обработки и многократными циклами, причем в процессе циклов определяют зависимость мощности, потребляемой возбудителем,.: от частоты вибрации; а начиная со с второго цикла, обработку ведут, уменьшая от предыдущего к последующему циклу диапазон частот, ограничивая его снизу и сверху частотами, при которых мощности, потребляемые возбудителем в предцдущих и последующих циклах, совпадают. 3 ил. I сл

СГц

iSOi.S

100 50

О L О

2О 60 80 ЮО т 160 1ВО rCCJ

.1

20 0 60 ВО Ш i20 т 160 iSO ГГГ7 .

Гц1

Редактор М.Недолуженко

Составитель А. Кулемин Техред М.Ходанич

15 r/MwJ

%/g. 3

ь А. Кулемин Ходанич

/Г 1O foS/MuH:j

Корректор

| Зубченко О.И | |||

| и др | |||

| Применение Вибрационного напряжения для снятия остаточных напряжений в сварных рамах | |||

| - Автоматическая сварка, 1974, № 9 | |||

| Способ снятия остаточных напря-жЕНий ВибРАциОННОй ОбРАбОТКОй | 1979 |

|

SU804699A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-15—Публикация

1987-05-11—Подача