113

Изобретение относится к литейному производству и машиностроению, в частности к вопросу снижения уровня остаточных напряжений в отливках и конструкциях путем нагружения их при термоциклической и вибрационной обработке .

Цель изобретения - уменьшение времени обработки, повышение качества путем стабилизации размеров отливок и конструкций и сн11жения остаточных напряжений.

Сущность изобретения состоит в то что при; нагреве или охлаждении отливок или конструкций с определенной скоростью возникают и нарастают со скоростью, пропорциональной скорости изменения температуры, термические напряжения. При приближении к этим отливкам колебаний с изменяющей ся частотой, особенно при достижении частоты колебаний величин, соответствующих резонансным частотам определенных частей отливок или конструкций, наблюдается возникновение циклических напряжений, которые совместно с термическими слагаются с остаточными. Наличие фазовых преврашений в выбранн:ом температурном интервале те моциклирования и особенности строени сплавов отливок, заключающиеся,,например, в наличии графитов1)1х включений в, микроструктуре чугуна, вызывющих пр)и нагреве и охлаждении возникновения упругопластических деформаци и напряжений вследствие концентрации напряжений на концах графитовых включений и значительного различия физик механических свойств графитовых включений и металлической матрицы, также оказывают значительное влияние на величину суммарных напряжений, I

Согласно теории термодиффузии углрод в металлической матрице чугуна, как более тугоплавкий компонент,, под воздействием термодиффузионного потециала стремится в направлении, противоположном тепловому потоку. Поэтому при увеличении скорости нагрева наблюдается ускорение процесса аустеии зации, повышается температура Ас, ,

снижается Ас, и сужается интервал

При ускоре1)

критических температур НИИ нагрева при достижении Ас перлит начинает переходить в аустенит и его зерна прогреваются неполностью. Б ферритных зернах приток энергии извне увеличивает их температуру, они отда5

to

15

25

, -я 0 ай 35 о-40н-

т е ют часть своей теплоты зернам аусте- нита и самым ускоряют диффузию углерода к зернам феррита, что облегчает и ускоряет дальнейшее протекание превращения .

При малой скорости нагрева чугуна с ферритоперлитной металлической матрицей успевают произойти теплообмен между зернами феррита и перлита и они нагреваются одинаково, так как в этом случае мало сказываются различия теплофизР ческих свойств фаз. i

В результате того, что при охлаждении отливок наблюдается наличие температурного градиента и благодаря этому прямая ликвация кремния, то при разработке режимов термоциклической обработки, особенно с исполь- 20 зованием дополнительного вибронагру- жения, следует проводить при термо- циклировании охлажд.ение значительно быстрее, чем нагрев.

С учетом термодиффузионных процессов основных элементов в металлической матрице при разработке способа принято, что нагрев при термоцикли- ровании проводится в 2,5-3,5 раза медленней, чем охлаждение, и вибро- иагружение прикладьшается только в процессе нагрева. Это обеспечивает 1ОВ1 1шение пластических свойств металлической матрицы особенно в зонах концентрации напряжений вокруг графитовых включений. Повышение пластичности в зонах концентрации lia- иряжений связано с уменьшением ликвации элементов и в первую очередь сремния в этих зонах.

Принятие трех-шестикратного нагрева и охлаждения отливок при тер- моциклировании обус:1ОБлено тем, что при двухкратном термоциклировании получается малая степень у)овня напрял ений в от;,ивках и недо- С 1 аточная стабилизация их размеров, а при принятии больше шести термоциклов дальнейшего снижения уровня напряжений и стабилизации размеров oTJniBOK не наблюдается .

Вибронагру;кение проводят в процессе нагрева отливок в определенном температурном интервале. На практике температу1)ный интервал термоциклического вибронагружения может быть в довольно широких пределах. Темпе- ратурньш интервал может быть выше , в интервале Ac,-Acj; в интерва50

55

АС,

- температура перехода металла в упругое состояние; в интервале температур ниже перехода металла в упругое состояние.

Вибронагружение отливок и конструкций проводят путем изменения частоты от первого резонансного пика до частоты третьего-пятого резонансного пика, а повышение и уменьшение частоты вибрации проводят при цикле нагрева с уменьшением скорости изменения частоты или остановками при резонансных пиках, при этом при цикле охлаждения виброобработку не проводят. Длительность виброобработки отливок при резонансных пиках зависит от величины максимума резонансного пика. Чем больше величина пика, тем больше выбирается время вибрационной обработки при резонансной частоте.

Количество подъемов частоты в выбранных переделах частот (между первым и третьим-пятым резонансными пиками) зависит от длительности процесса цикла нагрева отливки. Обычно в процессе нагрева отливки проводят 4-8 циклов подъема и снижения частот в выбранных пределах частот.

Если Вибронагружение проводят при термоциклировании при полном или час тичном прохождении фазовых превращений в интервале TeNfflepaTyp Acj-ACj, то при прохояодении резонансных пиков виброобработка может проводиться с изменяющейся частотой со скоростью 0,005-0,08 Гц/с, а при термоциклировании в интервале температур Ас, - температура перехода металла в упругое состояние резонансная виброобработка может проводиться с. изменяющейся частотой со скоростью 0,002- 0,04 Гц/с. Увеличение пределов скорости изменения частот при высоких температурах связано с увеличением расплывчатости резонансных пиков, с повышением температуры вибронагруже- ния. Если скорости изменения частот при прохождении резонансных пиков соответственно меньше 0,005 и 0,002 Гц/с то за время нагрева успевают провести меньше 4 циклов вибронагружений в выбранных пределах частот, а если скорость соответственно больше 0,08 и 0,04 Гц/с, то количество циклов вибронагружений превьшает 8 циклов и не дает дальнейшего уменьшения уроня остаточных напряжений и стабилизации размеров отливок.

10

15

, 20

25

018504

При подъеме и снижении частоты в процессе термоциклирования между резонансными пиками проводят, со скоростью 5,2-7,8 Гц/с в интервале темпе- патур Ас,-Ас5 или со скоростью 7,5- 10,5 Гц/с в интервале температур теьтература перехода металла в упругое состояние. Скорость изменения частот между резонансными пиками зависит от конструкции и массы отливки, материала, из которого она изготовлена, температурного интервала вибро- нагружения, конструктивных особенностей -вибровозбудителя и целого ряда других факторов. Исследования показывают, что минимальная скорость из- менения частот ме;вду peзoнaнcны ш частотами соответственко 5,2 и 7,9 Гц/с является оптимальной для массивных отливок сложной конструкции с большой толщиной стенок, а максимальная скорость соответственно 7,8 и 10,5 Гц/с является оптимальной для тонкостенных отливок малой жесткости. С повышением температуры виброобработки скорость изменения частот уменьшается, так как тратится большая энергия для введения отливок или конструкций в колебательное движение.

Чем выше те шература отливки при вибронагрз женик и чем выше скорость нагрева, тем больше скорость релаксации напряжений. Это объясняется тем, что с увеличением температуры повышаются пластические свойства металлической основы материала отливок. При увеличении скорости нагрева появляются тe fflepaтypныe перепады между отдельным- частями отливок, что увел1тчивает уровень временных и суммарных напряжений. Суммарные напряжения, складываемые из временных, термических и вибрационных нагруже- ний, усугубляются концентрацией напряжения на концах графитовых включений, причем величина коэффициента концентраций увеличивается с повышением уровня изменяющихся напряжений, например напряжений, вызванных вибро- нагрзгжением.

При нагреве с оптимальной скоростью наблюдается уменьшение концентрации , магния и других эле- ментов, ликвируюш;их в зонах вокруг графитовых включений и уменьшаюгцих пластические свойства этих зон. Повышение пластичности металлической основы в зонах концентрации напряжений

30

35

40

45

50

55

приводит к облегчению протекания, пластических деформаций, а значит, и релаксации напряжений. Наличие вибро- нагружения способствует ускорению протекания процессов как термодиф- фузионных, так и деформационных. Поэтому вибронагружение с оптимальными параметрами приводит к получению определенной степени деформации в зонах концентрации напряжений, что позволяет уменьшить способность материала к деформации под действием нагрузок, а это позволяет стабили

зировать размеры отливок при эксплуатации.

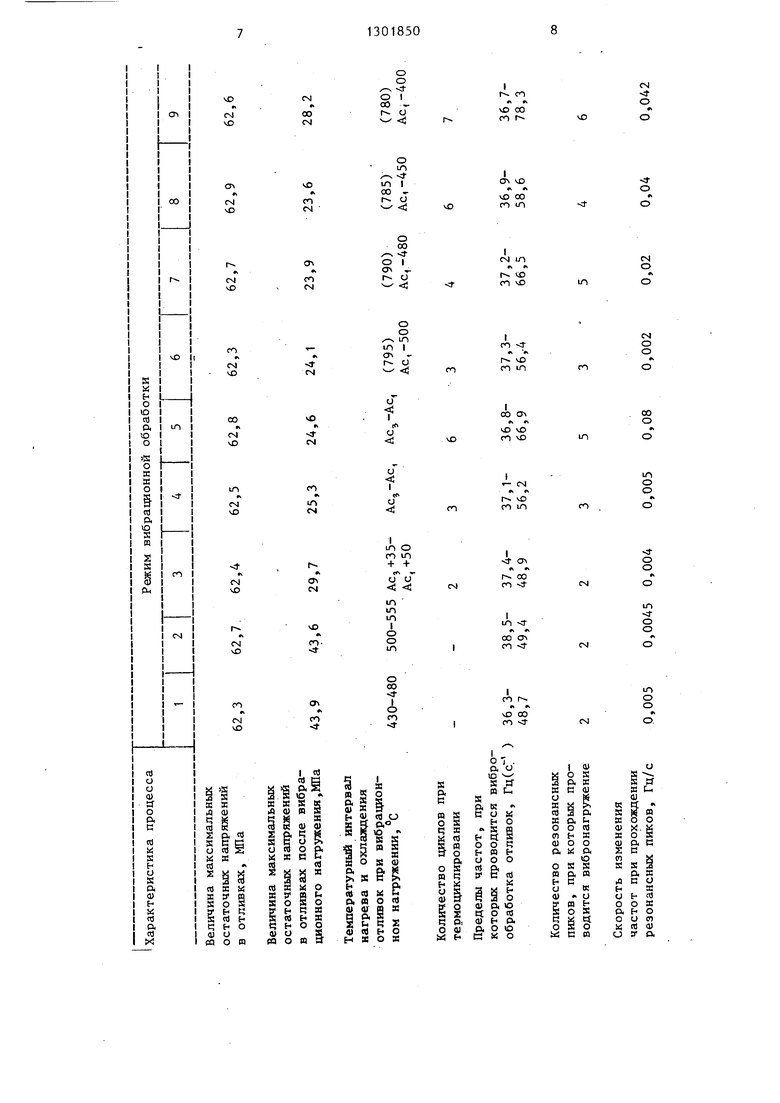

Пример. Исследование влияния известного и предлагаемого способов

уменьшения уровня остаточных напряжений в сложных отливках и конструкциях из железоуглеродистых сплавов проводят на отливках корпуса балансира в условиях опытного производства.

Отливку (корпус спаренного балансира) изготовляют из серого чугуна марки С420, Основные габаритные размеры этой отливки следующие: диаметр 1085 мм и высота 465 мм при преобладающей толщине стенок 15 мм. Черновая масса отливки 123 кг.

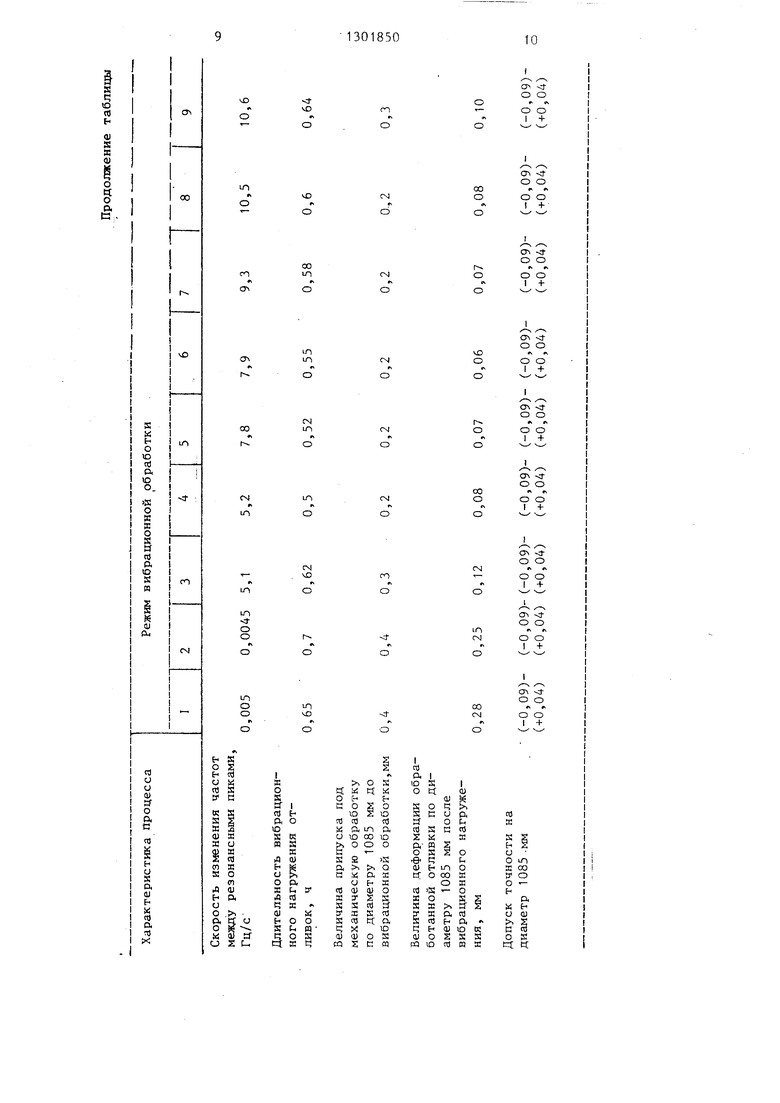

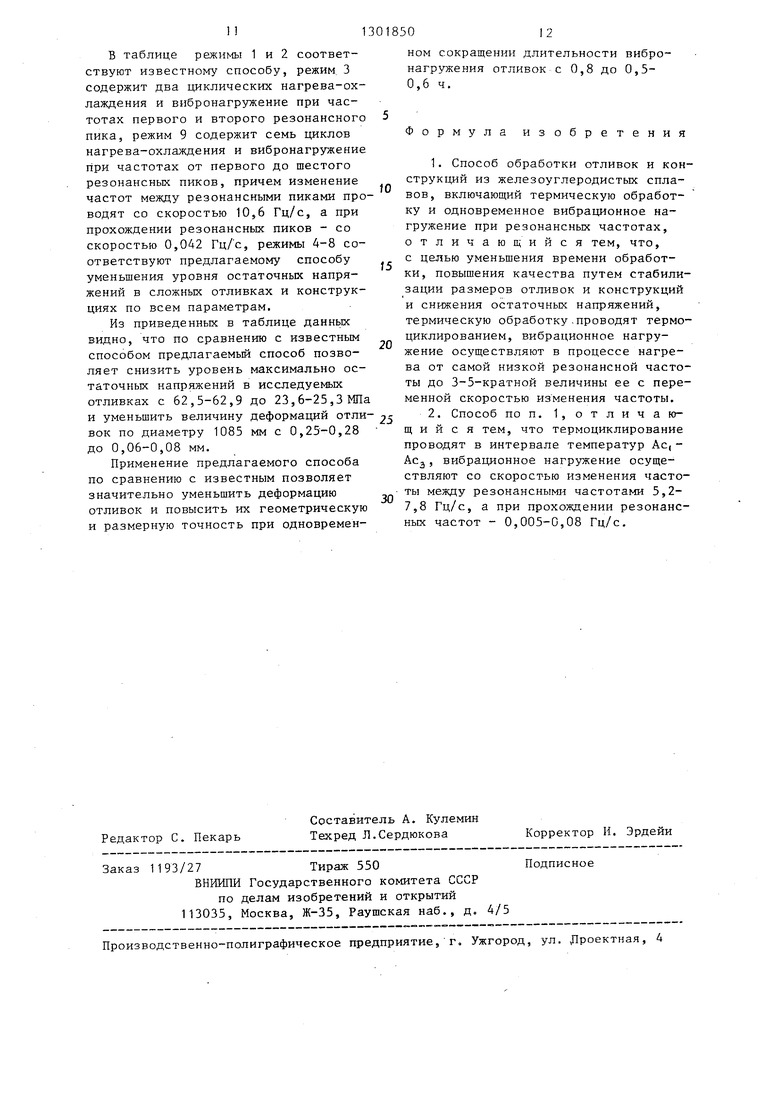

Результаты проведенных исследований представлены в таблице.

В таблице режимы 1 и 2 соответствуют известному способу, режим, 3 содержит два циклических нагрева-охлаждения и вибронагружение при частотах первого и второго резонансного пика, режим 9 содержит семь циклов нагрева-охлаждения и вибронагружение при частотах от первого до шестого резонансных пиков, причем изменение частот между резонансными пиками проводят со скоростью 10,6 Гц/с, а при прохождении резонансных пиков - со скоростью 0,042 Гц/ с, режимы 4-8 соответствуют предлагаемому способу уменьшения уровня остаточных напряжений в сложных отливках и конструкциях по всем параметрам.

Из приведенных в таблице данньк видно, что по сравнению с известным способом предлагаемый способ позволяет снизить уровень максимально остаточных напряжений в исследуемых отливках с 62,5-62,9 до 23,6-25,ЗМПа и уменьшить величину деформаций отли вок по диаметру 1085 мм с 0,25-0,28 до 0,06-0,08 мм.

Применение предлагаемого способа по сравнению с известным позволяет значительно уменьшить деформацию отливок и повысить их геометрическую и размерную точность при одновремен

Редактор С. Пекарь

Составитель А. Кулемин Техред Л.Сердюкова

Заказ 1193/27Тираж 550

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Дроектная, 4

ном сокращении длительности вибро- нагружения отливок с 0,8 до 0,5- 0,6 ч.

O

5

5

0

0

Формула изобретения

1. Способ обработки отливок и конструкций из железоуглеродистых сплавов, включающий термическую обработку и одновременное вибрационное на- гружение при резонансных частотах, отличающийся тем, что, с целью уменьшения времени обработки, повышения качества путем стабили- зации размеров отливок и конструкций и снижения остаточных напряжений, термическую обработку .проводят термо- циклированием, вибрационное нагру- жение осуществляют в процессе нагрева от самой низкой резонансной частоты до 3-5-кратной величины ее с переменной скоростью изменения частоты.

2. Способ по п. 1,отлича ю- щ и и с я тем, что термоциклирование проводят в интервале температур Ас, - Асд, вибрационное нагружение осуществляют со скоростью изменения частоты между резонансными частотами 5,2- 7,8 Гц/с, а при прохождении резонансных частот - 0,005-0,08 Гц/с.

Корректор И. Эрдейи Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки металлических конструкций | 1987 |

|

SU1444361A1 |

| Способ обработки металлических изделий | 1988 |

|

SU1502629A1 |

| Способ изготовления изложниц | 1989 |

|

SU1759901A1 |

| Способ обработки чугунных отливок | 1985 |

|

SU1252357A1 |

| Способ снятия остаточных напряжений в деталях | 1982 |

|

SU1076474A1 |

| СПОСОБ УЛУЧШЕНИЯ, ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ И ПОДДЕРЖАНИЯ В РАБОЧЕМ СОСТОЯНИИ ПРОКАТНЫХ ВАЛКОВ | 1997 |

|

RU2222394C2 |

| Способ соединения деталей | 1979 |

|

SU967766A1 |

| Устройство для вибрационного старения металлических изделий | 1988 |

|

SU1629327A1 |

| Способ подготовки изложницы под разливку | 1987 |

|

SU1488109A1 |

| Способ снижения остаточных напряжений и деформаций в сварных конструкциях | 1979 |

|

SU897441A1 |

Изобретение относится к литейному производству и машиностроению, в частности касается снижения уровня остаточных натяжений в отливках и конструкциях путем нагружения их при термоциклической и вибрационной обработке. Цель изобретения - уменьшение времени обработки, повышение качества путем стабилизации размеров отливок и конструкций и снижение остаточных напряжений. Сущность изобретения заключается в том, что отливки и конструкции одновременно подвергают термоциклической и вибрационной обработке, причем вибрационное нагружение проводят только при нагреве и во всем диапазоне частот от самой низкой резонансной частоты со скоростью изменения частот между резонансными частотами 5,2-7,8 Гц/с, а при прохождении резонансных частот - 0,005 - 0,08 Гц/с. Термоциклирование осуществляют в интервале температур. 1 з.п. ф-лы, 1 табл. с (Л

| 0 |

|

SU403530A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Рулонный пресс-подборщик сена и соломы из валков | 1958 |

|

SU114486A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-04-07—Публикация

1985-05-15—Подача