Изобретение относится к способам изготовления фильтровальных бумаг путем обработки бумаги-основы химическими реагентами, в частностей к способу пропитки бумаги-основы раствром фенолформапьдегидной смолы, и может найти применение в целлюлозно- бумажной промьшшенности при изготовлении бумаг для фильтрации топлива, масла и воздуха.

Целью изобретения является улучшение качества бумаги за счет повышения стабильности рельефа и механической прочности при одновременном снижении ее себестоимости.

Предлагаемый способ изготовления фильтровальной бумаги осуществляют путем пропитки бумаги-основы при 35- , сушки, рифления и термообработки, при этом для пропитки бумаги-основы используют раствор, содержащий, мас.%;

Фенолформапьдегид- ная смола 26-35

Карбамид4-7

Спирт54-65

Глицерин3-7

Введение в пропиточный состав, содержащий карбамид, глицерина при одновременном повьшении концентрации фенолформальдегидной смолы и подогреве пропиточного раствора позволяет значительно повысить качество готового материала при одновременной интенсификации процесса и ресурсосбережении, при этом в пропитанном и высушенном материале содержится оптимальное количество глицерина, находящегося, преимущественно, в целлюлозном компоненте, что обеспечивает повьшение физико-механических показателей фильтровальной бумаги. Глицерин выполняет в пропиточном растворе роль разбавителя, что позволяет снизить содержание летучего растворителя - спирта зтилового, а в высушенном материале - роль пластификатора, обеспечивающего быстрое протекание релаксационных процессов в фильтрующей шторе при переработке. Кроме того, благодаря наличию в материале высококипящего глицерина на заключительных стадиях С5шки и термообработки после рифления обеспечивается более полное удаление летучих веществ, содержащихся в фенолформальдегидной смоле: фенола и формальдегида. Благодаря этому при хранении

0

5

0

5

0

5

0

5

пропитанной бумаги не происходит слеживания рулона и выделения значительного количества вредных веществ.

Значительное снижение количества легколетучего органического растворителя в процессе приготовления пропиточного раствора и его подогрева одновременно позволяет интенсифицировать процесс.

Способ осуществляют следующим образом.

Готовят спиртовый раствор фенол- формальдегидной смолы путем тщательного перемешивания лака ЛБС-9, карбамида, глицерина и спирта.

Фильтровальную бумагу-основу пропитывают раствором фенолформапьдегидной смолы, подогретым до 35-60°С. Затем пропитанную фильтровальную бумагу-основу сушат при 80-110°С, подвергают рифлению до глубины велнистос- ти 0,01-0,25. мм дпя увеличения фильтрующей поверхности элемента и ликвидации слипания гофр в готовом фильтрующем элементео После этого бумагу термообрабатывают при 160 с.

П р им е р 1. Готовят спиртовый раствор Фенолформальдегидной смолы следующего состава, мас.%;

Фенолформальдегидная смолл26

Карбамид7

Спирт этиловый 64

Глицерин3

Бумагу-основу из смеси хвойных и лиственных пород древесиш (марки БТ-3) пропитывают указанным раствором, нагретым до 35°С, Пропитанную бумагу сушат при 105-110°С в течение 3 мин, затем наносят рифление и тер- мообрабатьшают при 160 С в течение 5 мин,

Дпя сравнения получают фильтровальную бумагу по прототипу. Раствор фенолформальдегидной смолы готовят следующего состава, мас,%:

Фенолформальдегидная смола15

Карбамид7

Спирт этиловый78

Пропитку бумаги-основы ведут раствором без подогре}за. При этом используют ту же бумагу-основу и тот же режим сушки, рифления и термообработки, что и по предпагаемому способу.

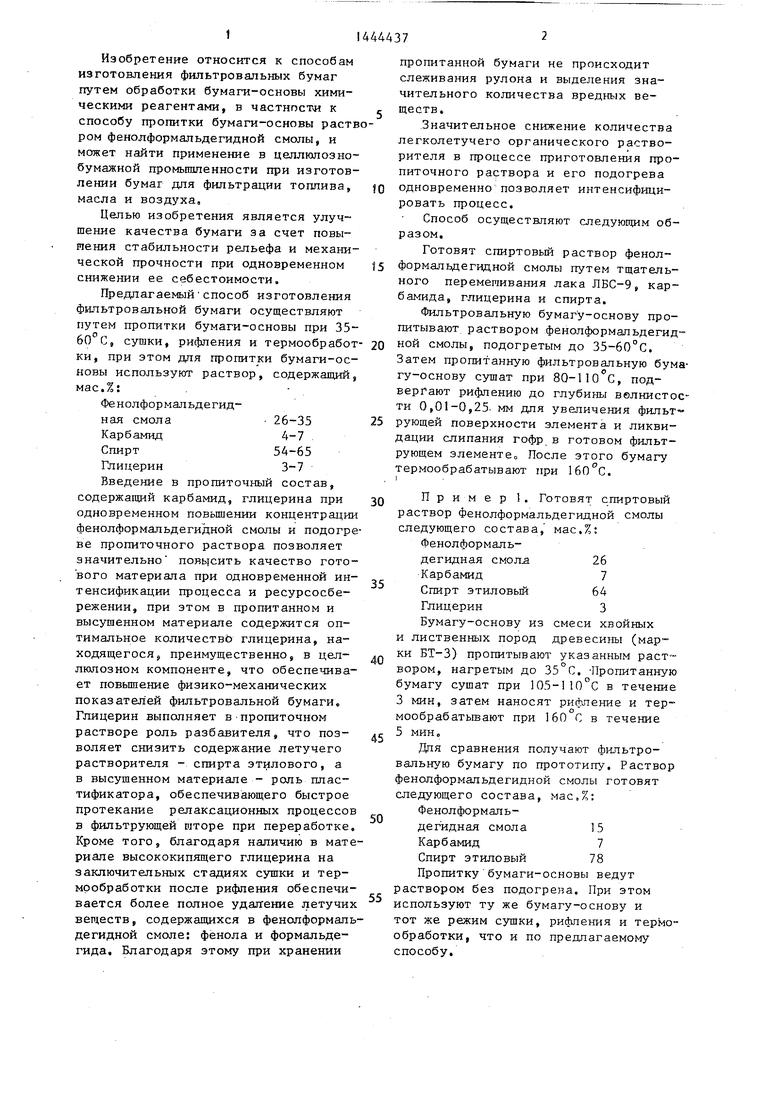

Результаты испытаний полученных образцов в сравнении с прототипом приведены в табл,1.

Т а б л и ц а 1

440

4800

440

4800

0

5

Глубина рифления фильтровальной бумаги, пропитанной по предлагаемому способу, при перемотке на станке не изменяется, а у бумаги, пропитанной по известному способу, снижается,

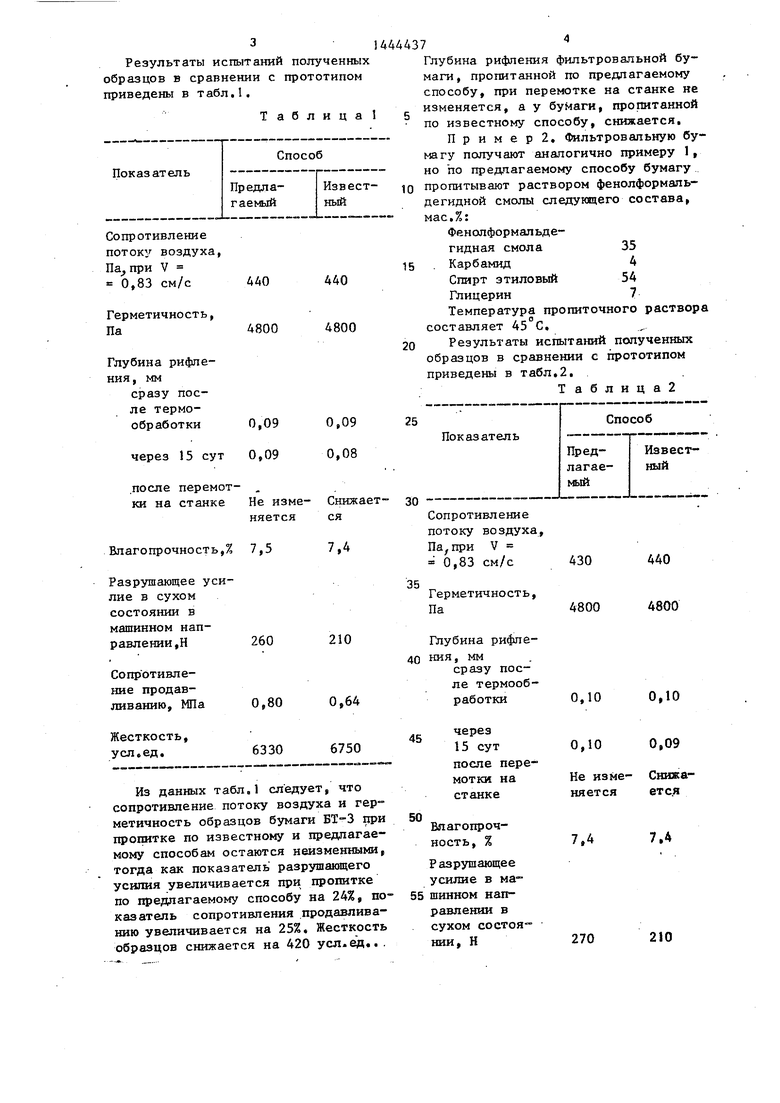

Пример 2, Фильтровальную бумагу получают аналогично примеру 1, но по предлагаемому способу бумагу пропитывают раствором фенолформаль- дегидной смолы следующего состава, мас,%:

Фенолформальдегидная смола 35 . Карбамид4

Спирт этиловый 5А

Глицерин7

Температура пропиточного раствора составляет 45 С,

Результаты испытаний полученных образцов в сравнении с прототипом приведены в табл,2,

Таблица2

25

- 30

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фильтровальной бумаги | 1989 |

|

SU1677131A1 |

| ПРЕПРЕГ | 2008 |

|

RU2431572C1 |

| Способ изготовления огнезащищенного волокнистого материала | 1987 |

|

SU1444445A1 |

| Состав для пропитки гофрированного картона | 1991 |

|

SU1834943A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1991 |

|

RU2011541C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2295546C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА | 2017 |

|

RU2653157C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОЙ БУМАГИ | 2002 |

|

RU2217541C1 |

| Способ изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1989 |

|

SU1647066A1 |

| Способ изготовления длинноволокнистой бумаги | 1986 |

|

SU1401094A1 |

Изобретение относится к области целлюлозно-бумажной промьшшенности и позволяет улучшить качество бумаги за счет повьшения стабильности рельефа и механической прочности при одновременном снижении ее себестоимости. Фильтровальную бумагу-основу пропитывают раствором, содержащим, мас.%: фенолформальдегидная смола 26-35, карбамид 4-7, этиловый спирт 54-65 и глицерин 3-7, при температуре 35-60 с. Затем бумагу сушат при температуре 80-1 и подвергают рифлению до глубины волнистости 0,01- 0,25 мм. После этого проводят термообработку при температуре 160 С. 5 табл. i (Л С

Впагопрочность,% 7,5

7,4

260

210

0,80

6330

0,64

6750

Из данных табл.1 следует, что сопротивление потоку воздуха и герметичность образцов бумаги БТ-3 при пропитке по известному и предлагаемому способам остаются неизменными, тогда как показатель разрушающего усилия увеличивается при пропитке по предлагаемому способу на 24%, показатель сопротивления продавлива- нию увеличивается на 25%, Жесткость образцов снижается на 420 усл.ед,..

5

Сопротивление потоку воздуха, V 0,83 см/с

Герметичность, Па

430

4800

440 4800

Глубина рифпения, мм

сразу после термообработки

0,10

0,10

5

через 15 сут после перемотки на станке

0,10

0,09

Не изме- Снижа- няется етс.я

270

0,81-0,64

54156750

Из данных табл.2 следует, что сопротивление потоку воздуха, герметичность и влагопрочность образцов бумаги ЕГ-3 при пропитке по известному и предлагаемому способам не изменяются. Одновременно показатель разрушающего усилия увеличивается на 28%, показатель сопротивления гфодавливанию увеличивается на 25%. Жесткость образцов снижается на 1335 усл.ед. Глубина рифления фильтровальной бумаги, пропитанной по предлагаемому способу, при перемотке на станке не изменяется, а у бумаги пропитанной по известному способу, снижается.

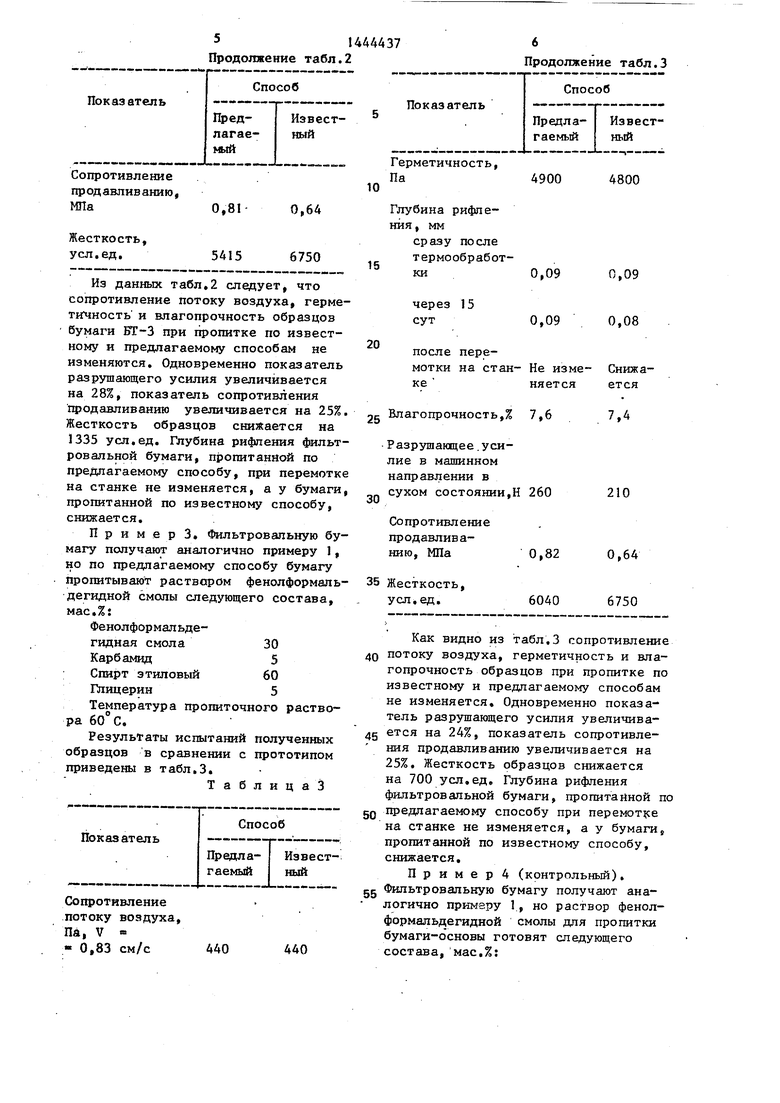

ПримерЗ. Фильтровальную бумагу получают аналогично примеру 1, но по предлагаемому способу бумагу пропитывают раствором фенолформаль- дегидной смолы следующего состава, мас.%:

Фенолформальде- гидная смола30

Карбамид5

Спирт зтиловый60

Глицерин5

Температура пропиточного раствора 60° С.

Результаты испытаний полученных образцов в сравнении с прототипом приведены в табл.З,

Таблица 3

440

440

Герметичность,

Па4900

Глубина рифления, мм

сразу после термообработки0,09

через 15

сут0,09

после перемотки на стан- Не изме- ке няется

Влагопрочность,% 7,6

4800

0,09

0,08

Снижается

7,4

Разрушакщее.усилие в машинном направлении в сухом состоянии,Н

30

0,82

6040

0,64

6750

Как видно из табл.З сопротивление

потоку воздуха, герметичность и влагопрочность образцов при пропитке по известному и предлагаемому способам не изменяется. Одновременно показатель разрзппающего усилия увеличивается на 24%, показатель сопротивления продавливанию увеличивается на 25%. Жесткость образцов снижается на 700 усл.ед. Глубина рифления фильтровальной бумаги, пропитанной по

предлагаемому способу при перемотке на станке не изменяется, а у бумаги, пропитанной по известному способу, снижается.

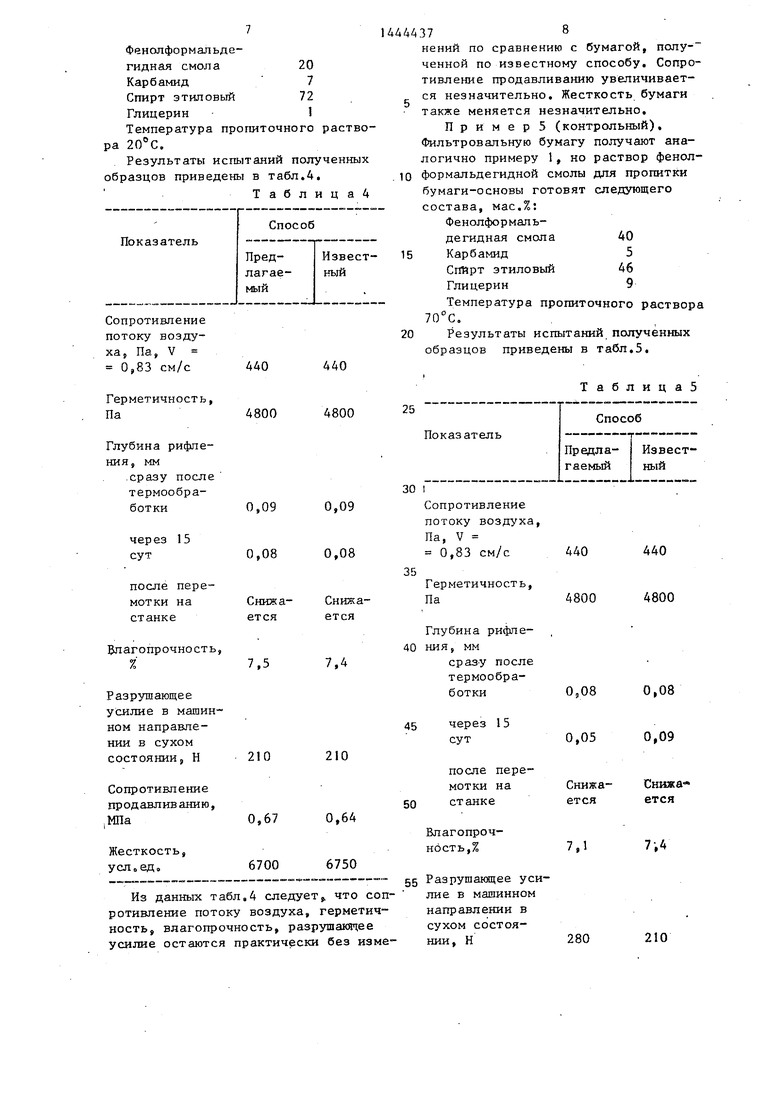

П р и м е р 4 (контрольный).

Фильтровальную бумагу получают аналогично примеру 1., но раствор фенол- формальдегидной смолы для пропитки бумаги-основы готовят следующего состава, мас.%:

7

Фенолформальде- гидная смола20

Карбамид 7

Спирт этиловый72

Глицерин 1

Температура пропиточного раство20 0.

Результаты испытаний полученных азцов приведены в табл.А,

Таблица4

4ДО

440

Из данных табл.4 следует что сопротивление потоку воздуха, герметич- HOCTbj влагопрочность, разрушающее усилие остаются практически без изме444378

нений по сравнению с бумагой, полу- ченной по известному способу. Сопротивление продавливаниго увеличивается незначительно. Жесткость бумаги о

также меняется незначительно.

П р и м е р 5 (контрольный). Фильтровальную бумагу получают аналогично примеру 1f но раствор фенол- 10 Формальдегидной смолы для пропитки бумаги-основы готовят следующего состава, мас.%:

Фенолформапьдегидная смола40

15 Карбамид5

Спирт этиловый 46

Глицерин9

Температура пропиточного раствора 70°С,

20 Результаты испытаний полученных образцов приведены в табл.5.

ТаблицаЗ

280

210

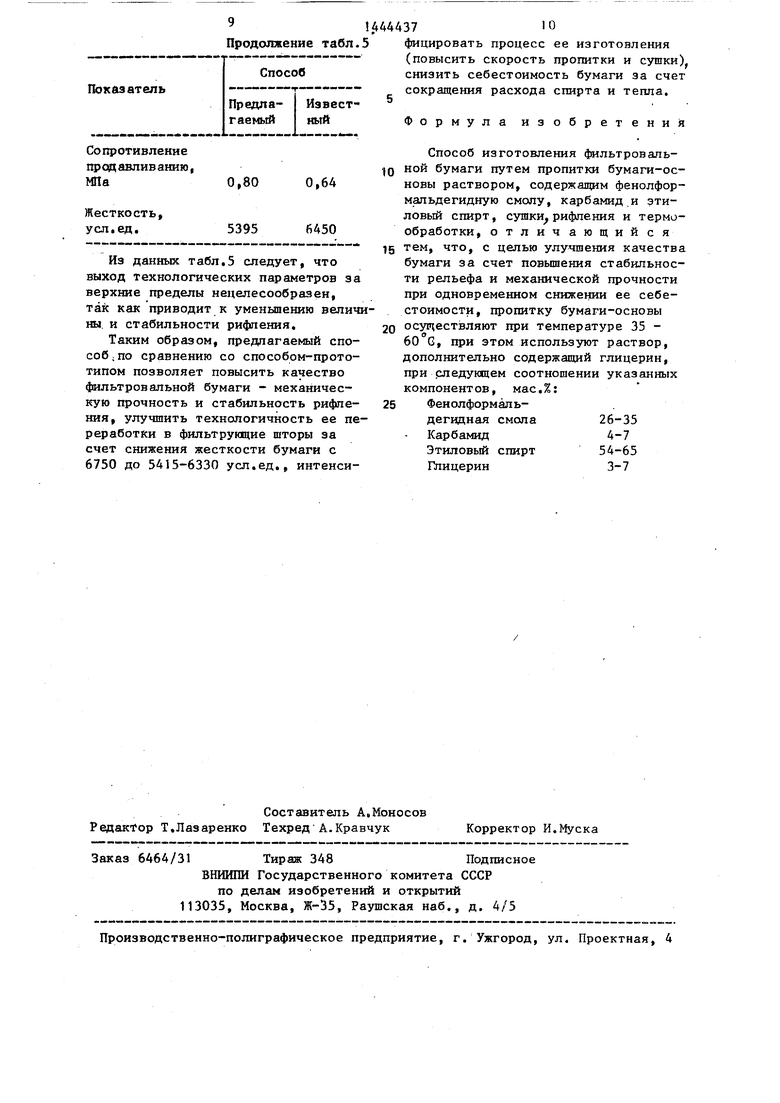

Продолжение табл.5

Сопротивление прод авлив анию,

Из данных табл.5 следует, что выход технологических параметров за верхние пределы нецелесообразен, так как приводит к уменьшению величины и стабильности рифления.

Таким образом, предлагаемый способ ;по сравнению со способом-прототипом позволяет повысить качество фильтровальной бумаги - механическую прочность и стабильность рифления, улучшить технологичность ее переработки в фильтрующие шторы за счет снижения жесткости бумаги с 6750 до 5415-6330 усл.ед. интенсифицировать процесс ее изготовления (повысить скорость пропитки и сушки) снизить себестоимость бумаги за счет

сокращения расхода спирта и тепла. ,

Формула изобретения

Способ изготовления фильтроваль- ной бумаги путем пропитки бумаги-основы раствором, содержащим фенолфор- мальдегидную смолу, карбамид и этиловый спирт, cyшки рифления и термообработки, отличающийся тем, что, с целью улучшения качества бумаги за счет повышения стабильности рельефа и механической прочности при одновременном снижении ее себестоимости, пропитку бумаги-основы осуществляют при температуре 35 - 60 G, при этом используют раствор, дополнительно содержащий глицерин, при следующем соотношении указанных компонентов, мас.%: Фенолформальдегндная смола26-35

Карбамид4-7

Этиловый спирт54-65

Глицерин3-7

| СПОСОБ ОБРАБОТКИ ФИЛЬТРУЮЩЕЙ БУМАГИ | 0 |

|

SU316805A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1988-12-15—Публикация

1987-06-11—Подача