Изобретение относится к средствам неразрушающего контроля и может быть использовано для ультразвукового контроля сварных соединений труб.

Цель изобретения - расширение области применения за счет увеличения диапазона диаметров контролируемых труб.

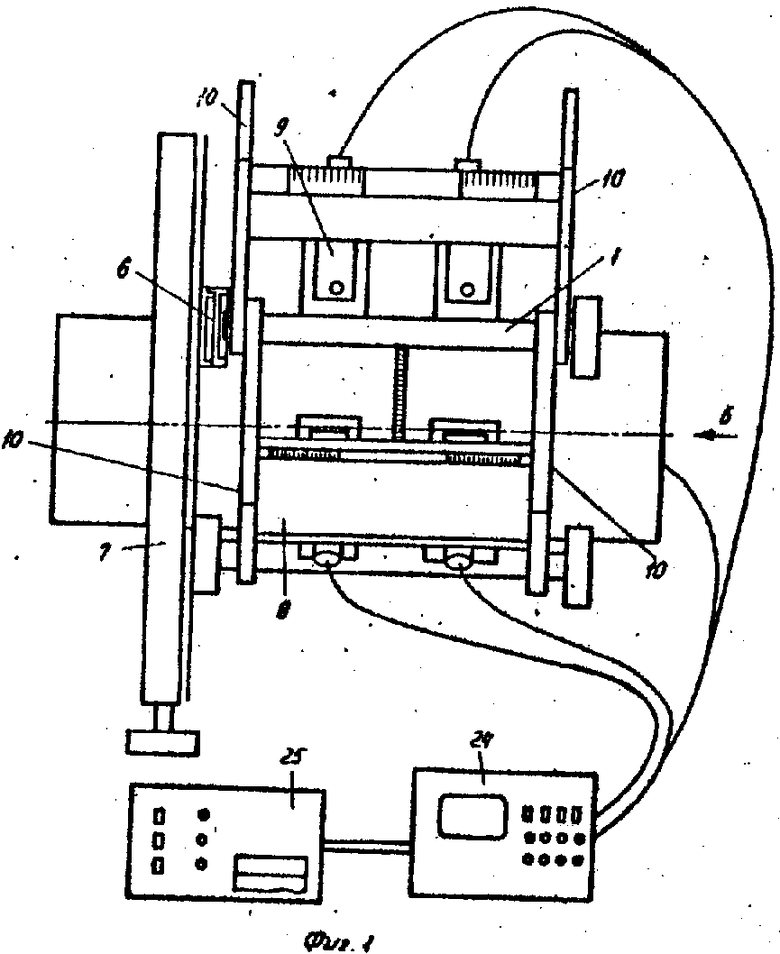

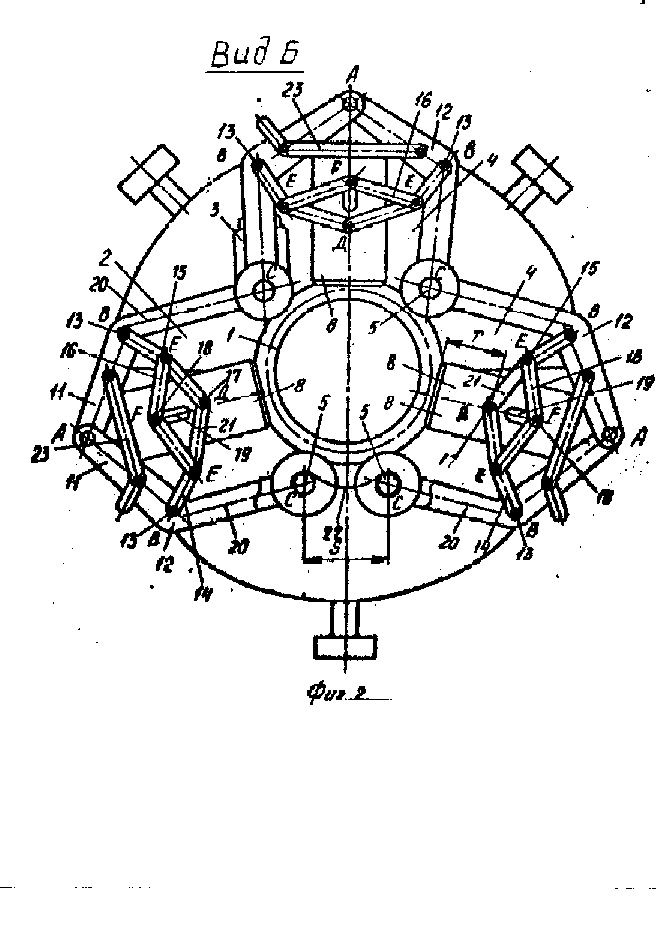

На фиг. 1 представлен общий вид устройства с дефектоскопом и блоком регистрации и обработки сигналов; на фиг. 2 - вид по стрелке Б.

Позицией 1 обозначен участок контролируемой трубы. В устройство входит каретка 2, выполненная в виде снабженного приводом 3 многозвенного рычажного захвата 4. Звенья захвата 4 связаны между собой шарнирами 5. В торцах шарниров 5, выполненных в виде роликов, закреплены магниты 6.

В устройство входит направляющая 7 и установленные в обоймах 8 пьезопреобразователи 9.

Каждое звено рычажного захвата 4 выполнено в виде двух щек 10, а между щеками 10 установлена обойма 8, при этом каждая щека 10 содержит одну пару шарнирно соединенных концами одних плеч 11 двуплечих Г-образных рычагов 12, которые через опоры 13 соединены с другой парой двуплечих рычагов 14, точки опор 15 которых соединены между собой тягами 16. Обойма 8 закреплена на шарнире 17, который в свою очередь соединяет пару рычагов 14. Тяги 16 соединены между собой шарниром 18, который установлен в направляющем пазу 19. Длина одного плеча 11 (см. фиг. 2, АВ) рычага 12 составляет 0,61-0,625, длина другого плеча 20 (см. фиг. 2, ВС) рычага 12 составляет 0,543-0,546, расстояние между концевыми шарнирами 5 рычагов другой пары (см. фиг. 2, ВД) 0,631-0,633, длина одного плеча 21 (см. фиг. 2, ДЕ) рычага 14 составляет 0,22-0,25, длина тяги 16 (см. фиг. 2, ЕГ) составляет 0,28-0,30 расстояния r между концевыми шарнирами 5 рычага 12 (см. фиг. 2, АС). На концевых шарнирах 5 установлен замок 22, рычаги 12 зафиксированы между собой планками 23, а пьезопреобразователи 8 соединены с дефектоскопом 24 и блоком 25 регистрации и обработки сигналов.

Устройство работает следующим образом. На определенном расстоянии от сварного шва на контролируемую трубу 1 жестко устанавливают направляющую 7 в виде разъемного ферромагнитного фланца. Затем трубу 1 охватывают захватом 4 так, чтобы торцы роликов с установленными в них магнитами 6 контактировали с ферромагнитной поверхностью направляющей 7, и запирают устройство замком 22, установленным между концевыми шарнирами 5. Далее включают привод 3, устройство вращают вокруг трубы 1 и производят контроль сварных швов пьезопреобразователями 9, которые непосредственно контактируют с трубой 1. Информацию о состоянии материала передают в дефектоскоп 24 и блок 25 регистрации и обработки сигналов.

Снятие устройства с проконтролированной трубы 1 производят в обратном порядке.

Переналадка устройства на другой диаметр трубы 1 осуществляется следующим образом. Расфиксируют планку 23, и на определенный размер изменяют расстояние между концевыми шарнирами рычагов 12, для этого раздвигают или сдвигают между собой рычаги 14 при помощи шарниров 18, которые передвигают по направляющему пазу 19, и тяг 16. Затем планку 23 жестко фиксируют на рычагах 12 и, установив устройство на трубе 1, запирают замком 22, а контроль сварного шва трубы ведут, как и в первом случае.

Особенности конструкции данного рычажного захвата 4, заключающиеся в указанном выше соотношении длин плеч рычагов 12 и 14, позволяют сохранить неизменным размер между контролируемой трубой 1 и шарниром 17 (обозначен на фиг. 2 буквой Т), а это значительно облегчает переналадку устройства с одного диаметра контролируемой трубы 1 на другой.

Сохранение длин плеч в указанной зависимости от расстояния между концевыми шарнирами рычага 12 также позволяет сохранить постоянный размер между концевыми шарнирами 5 (обозначен на фиг. 2 буквой S). Это позволяет использовать один типоразмер замка 22 на все диаметры контролируемых труб. (56) Авторское свидетельство СССР N 1071952, кл. G 01 N 27/82, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвукового контроля вертикально расположенных корпусов энергетического оборудования | 1988 |

|

SU1563395A1 |

| РЫЧАЖНО-СЕГМЕНТНАЯ ЛЕБЕДКА | 2003 |

|

RU2269484C2 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 1991 |

|

RU2006856C1 |

| Намагничивающее устройство для дефектоскопии труб | 1991 |

|

SU1833815A1 |

| Устройство к дефектоскопу для сохранения постоянства зазора между преобразователем дефектоскопа и контролируемой поверхностью | 1977 |

|

SU739390A1 |

| Грузозахватное устройство для железнодорожных звеньев | 1990 |

|

SU1729999A1 |

| Автоматизированная установка для ультразвукового контроля изделий | 1989 |

|

SU1767410A1 |

| Устройство для автоматической подачи заготовок и выдачи готовых задников к машине для формования задников | 1955 |

|

SU107378A1 |

| Установка для резки плодов на дольки и вырезки сердцевины | 1989 |

|

SU1722403A1 |

| Устройство для ультразвукового контроля цилиндрических изделий (его варианты) | 1981 |

|

SU968746A1 |

Изобретение относится к средствам неразрушающего контроля изделий и может быть использовано для ультразвукового контроля сварных соединений труб. Цель изобретения - расширение области применения за счет увеличения диапазона диаметров контролируемых труб. Устройство содержит многозвенный рычажный захват 4, звенья которого связаны между собою шарнирно. Каждое звено состоит из двух щек 10, между которыми установлена обойма 8, каждая щека 10 содержит пару шарнирно соединенных двуплечих Г-образных рычагов 12 и 14. Точки опор 15 Г-образных рычагов 14 соединены с тягами 16 шарниром 17, размещенным в пазу 19 обоймы 8. Размеры рычагов 12 и 14 выполнены в определенной зависимости от расстояния между концевыми шарнирами 5 рычагов 12. 1 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-03-15—Публикация

1987-01-04—Подача