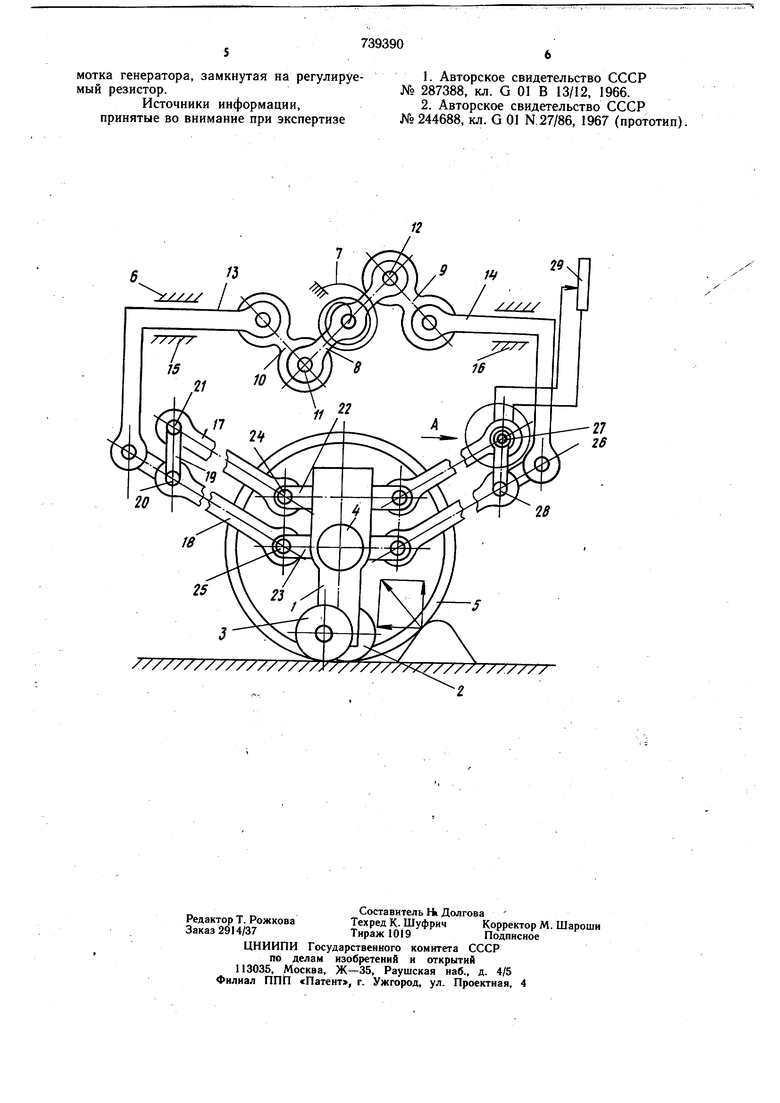

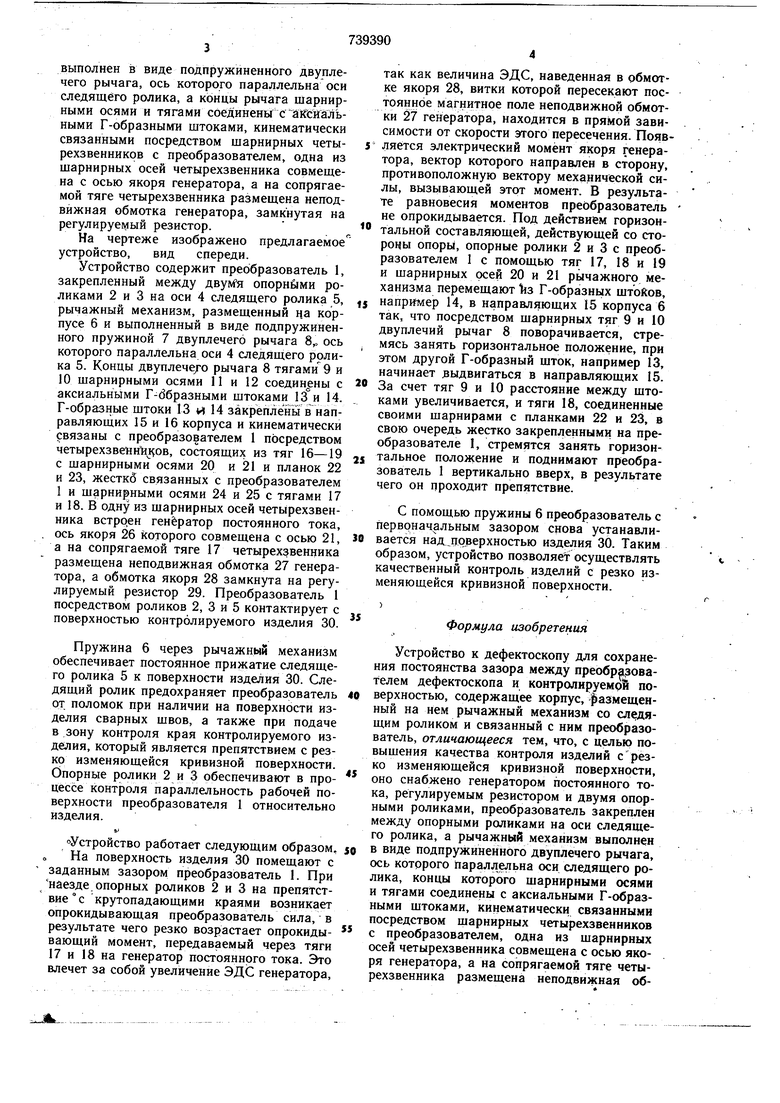

Изобретение относится к устройствам для неразрушающего контроля качества и делий и может найти применение в различных отраслях машиностроения, в частности в атомном машиностроении и котлостроении при дефектоскопии материалов и изделий ультразвуковым и магнитоферрозондовым методом. Изменение зазора между преобразователем и контролируемой поверхностью приводит к ухудшению качества контроля из-за возможной недобраковки изделий по выявлению дефектов типа нарушения сплошности. Известно устройство для сохранения постоянства зазора, содержащее сопло с фланцем, на котором жестко закреплен преобразователь. Внутри сопла соосно с ним установлен полый шток для подвода сжатого воздуха. Зазор поддерживается путем создания равновесия сил, действующих на сопло I. Недостатком устройства является то, что при установке его на изделии, имеющем неровности с крутопадающими краями, оно не обеспечивает постоянства зазора между изделием и рабочей поверхностью преобразователя.. : . Известно также устройство к дефектоскопу для сохранения постоянства зазбра между преобразователем дефектоскопа и поверхностью контролируемого изделия, содержащее корпус, размещенный на нем рычажный механизм со следящим роликом и связанный с ним преобразователь 2. Недостатком устройства является то, что при контроле изделий с резко изменяющейся кривизной поверхности оно не обеспечивает предохранения преобразователя от поломки вследствие того, что следящий ролик рычажного механизма расположен за преобразователем, из-за отсутствия возможности свободной обкатки поверхности преобразователь не устанавливается по нормали в зоне контроля. Эти обстоятельства снижают качество контроля вышеуказанных изделий. Целью изобретения является повышение качества контроля изделий с резко изменяющейся кривизной поверхности. Поставленная цель достигается тем, что устройство снабжено генератором постоянного тока, регулируемым резистором и двумя опорными роликами, преобразователь закреплен между опорными роликами на оси следящего ролика, а рычажный механизм выполнен в виде подпружиненного двуплечего рычага, ось которого параллельна оси следящего ролика, а концы рычага шарнирными осями и тягами соединены с а1(Сйальными Г-образными штоками, кинематически связанными посредством шарнирных четырехзвенникрв с преобразователем, одна из шарнирных осей четырехзвенника совмешена с осью якоря генератора, а на сопрягаемой тяге четырехзвенника размещена неподвижная обмотка генератора, замкнутая на регулируемый резистор.. На чертеже изображено предлагаемое устройство, вид спереди. Устройство содержит преобразователь 1, закрепленный между двуМя опорными роликами 2 и 3 на оси 4 следящего ролика 5, рычажный механизм, размещенный ца корпусе б и выполненный в виде подпружиненного пружиной 7 двуплечего рычага 8,, ось которого параллельна оси 4 следящего ролика 5. Концы двуплече/о рычага 8 тягами9 и 10 шарнирными осями 11 и 12 соединены с аксиальньши Г-ббразными штоками 13 и 14. Г-образные штоки 13 и 14 закрёплёнь в направляющих 15 и 16 корпуса и кинематически связаны с преобразователем 1 посредством четырехзвеПнгй ов, состоящих из тяг 16-19 с шарнирными осями 20 и 21 и планок 22 и 23, жестко связанных с преобразователем 1 и шарнирными осями 24 и 25 с тягами 17 и 18. В одну из шарнирных осей четырехзвенника встррен генератор постоянного тока, ось якоря 26 которого совмещена с осью 21, а на сопрягаемой тяге 17 четырехзвенника размешена неподвижная обмотка 27 генератора, а обмотка якоря 28 замкнута на регулируемый резистор 29. Преобразователь 1 посредством роликов 2, 3 и 5 контактирует с поверхностью контролируемого изделия 30. Пружина 6 через рычажный механизм обеспечивает постоянное прижатие следящего ролика 5 к поверхности изделия 30. Следящий ролик предохраняет преобразователь от. поломок при наличии на поверхности изделия сварных швов, а также при подаче в зону контроля края контролируемого изделия, который является препятствием с резко изменяюшейся кривизной поверхности. Опорные ролики 2 и 3 обеспечивают в процессе контроля параллельность рабочей поверхности преобразователя 1 относительно изделия. «Устройство работает следующим образом, На поверхность изделия 30 помещают с заданным зазором преобразователь 1. При /наезде опорных роликов 2 и 3 на препятствие ° с крутопадающими краями возникает опрокидывающая преобразователь сила, в результате чего резко возрастает опрокидывающий момент, передаваемый через тяги 17 и 18 на генератор постояннрго тока. Это влечет за собой увеличение ЭДС генератора. так как величина ЭДС, наведенная в обмотке якоря 28, витки которой пересекают постоянное магнитное поле неподвижной обмотки 27 генератора, находится в прямой зависимости от скорости этого пересечения. Появляется электрический момент якоря генератора, вектор которого направлен в сторону, противоположную вектору механической силы, вызывающей этот момент. В результате равновесия моментов преобразователь не опрокидывается. Под действием горизонтальной составляющей, действующей со стороны опоры, опорные ролики 2 и 3 с преобразователем 1 с помощью тяг 17, 18 и 19 и шарнирных реей 20 и 21 рычажногр механизма перемещают ti3 Г-образных штоЯов, например 14, в направляющих 15 корпуса 6 так, что посредством щарнирных тяг 9 и 10 двуплечий рычаг 8 поворачивается, стремясь занять горизонтальное положение, при этом другой Г-образный шток, например 13, начинает выдвигаться в направляющих 15. За счет тяг 9 и 10 расстояние между штоками увеличивается, и тяги 18, соединенные своими шарнирами с планками 22 и 23, в свою очередь жестко закрепленными на преобразователе I, стремятся занять горизонтальное положение и поднимают преобразователь 1 вертикально вверх, в результате чего он проходит препятствие. С помощью пружины 6 преобразователь с перврначальным зазором снова устанавливается над,прверхностью изделия 30. Таким образом, устройство позволяет осуществлять качественный контроль изделий с резко изменяющейся кривизной поверхности. Формула изобретения Устройство к дефектоскопу для сохранения постоянства зазора между преобразователем дефектоскопа и контролируемо поверхностью, содержащее корпус, |1азмещенный на нем рычажный механизм со следящим роликом и связанный с ним преобразователь, отличающееся тем, что, с целью повышения качества контроля изделий с резко изменяющейся кривизной поверхности, оно снабжено генератором постоянного тока, регулируемым резистором и двумя опорными роликами, преобразователь закреплен между опорными роликами на оси следящего ролика, а рычажный механизм выполнен в виде подпружиненного двуплечего рычага, ось которого Параллельна оси следящего ролика, концы которого шарнирными осями и тягами соединены с аксиальными Г-образными штоками, кинематически связанными посредством шарнирных четырехзвенников с преобразователем, одна из шарнирных осей четырехзвенника совмешена с осью якоря генератора, а на сопрягаемой тяге четырехзвенника размещена неподвижная обмотка генератора, замкнутая на регулируемый резистор.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 287388, кл. G 01 В 13/12, 1966.

2.Авторское свидетельство СССР №244688, кл. G 01 N 27/86, 1967 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ориентации преобразователя дефектоскопа | 1984 |

|

SU1165969A1 |

| Дефектоскоп для контроля кольцевого проката | 1990 |

|

SU1805378A1 |

| Сканирующее устройство для дефектоскопии круглого проката | 1981 |

|

SU968724A1 |

| Многоканальный дефектоскоп для контроля проката | 1986 |

|

SU1515100A1 |

| Устройство для ультразвукового контроля изделий плоской формы | 1986 |

|

SU1348728A1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП "ЛАСТОЧКА" | 2001 |

|

RU2231783C2 |

| Многоканальный дефектоскоп для контроля проката | 1989 |

|

SU1733996A2 |

| Сканирующее устройство дефектоскопа | 1982 |

|

SU1163239A1 |

| Сканирующее устройство к установке для неразрушающего контроля длинномерных изделий цилиндрической формы | 1987 |

|

SU1462186A1 |

| Следящее устройство к дефектоскопу | 1976 |

|

SU696367A1 |

Авторы

Даты

1980-06-05—Публикация

1977-06-27—Подача