Zff

.- у ZJ 7 /У

сл

00

со

Изобретение относится к оборудованию прокатного производства и может быть применено на задающих устройствах стана и агрегатов, принимающих полосу в рулонах.

Целью изобретения является обеспечение возможности задачи рулонов большого диаметра и веса, уменьшение динамических ударов по люльке с роли ками и приемному столу разматывате- ля, уменьшение брака по смятию концо наружных витков рулона, повьшекие производительности агрегата.

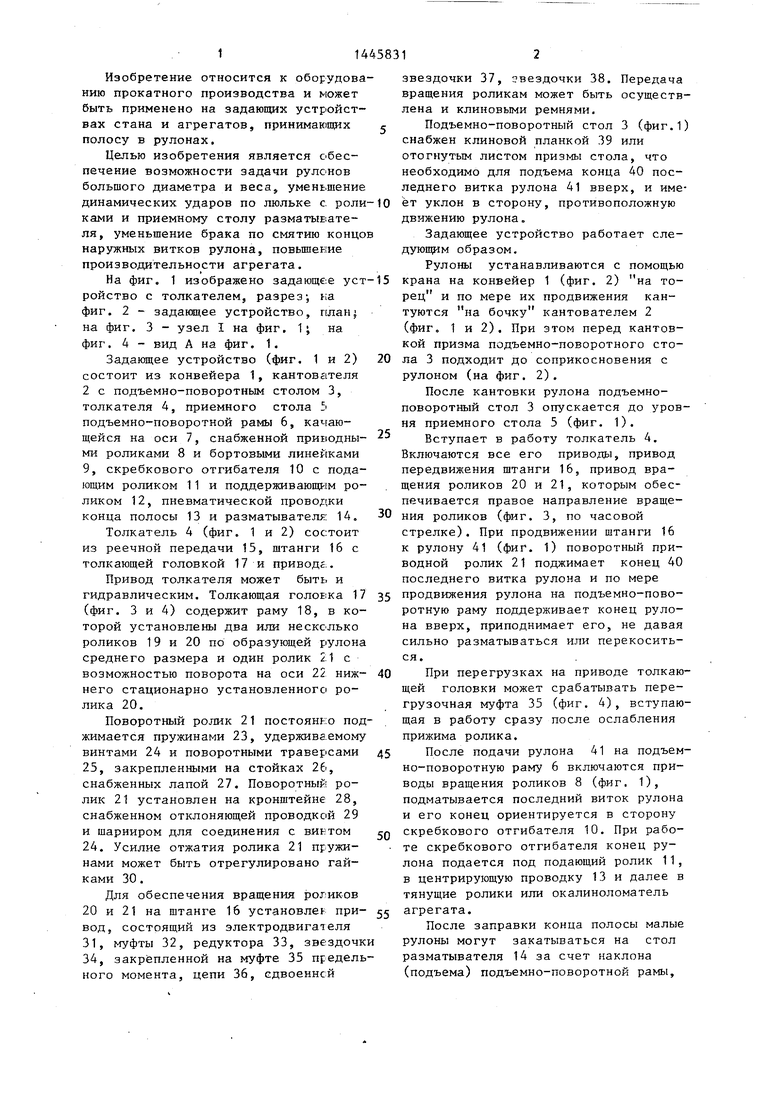

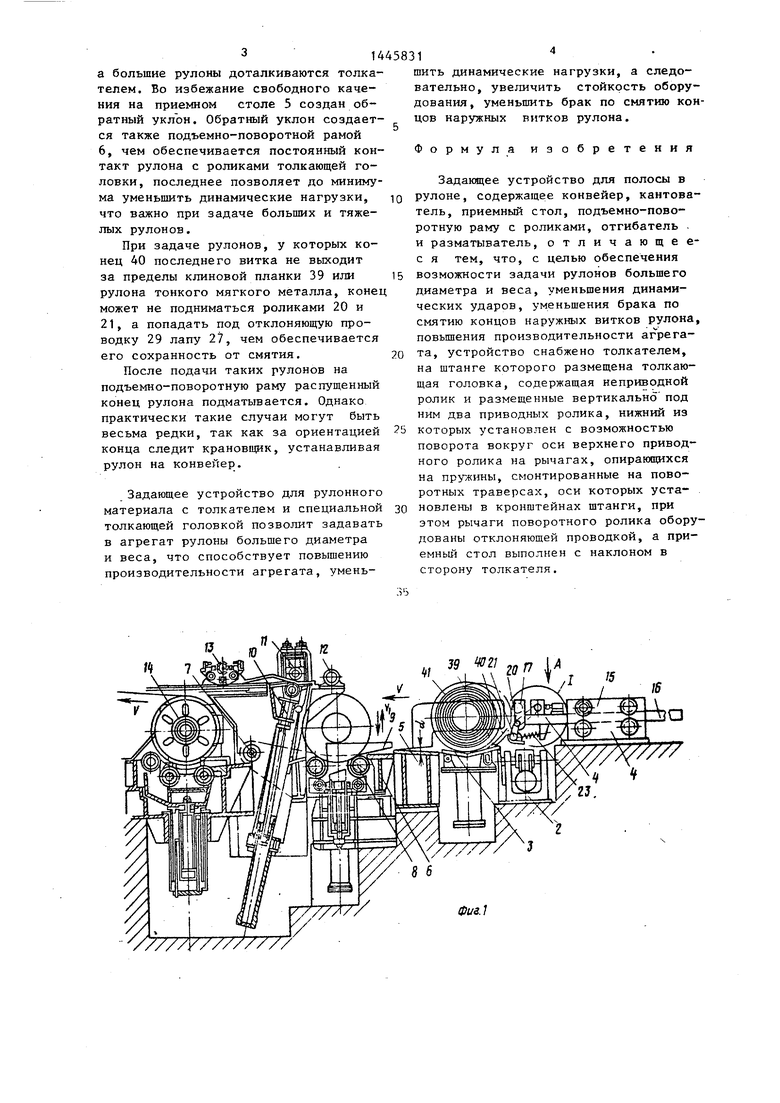

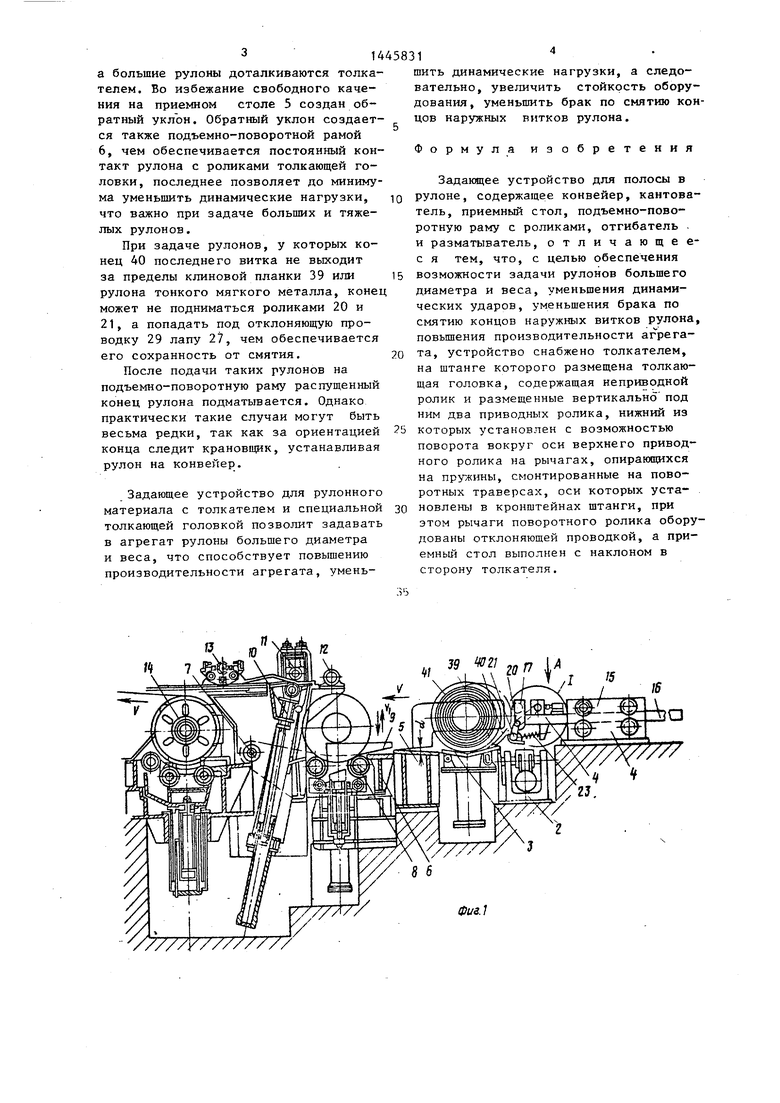

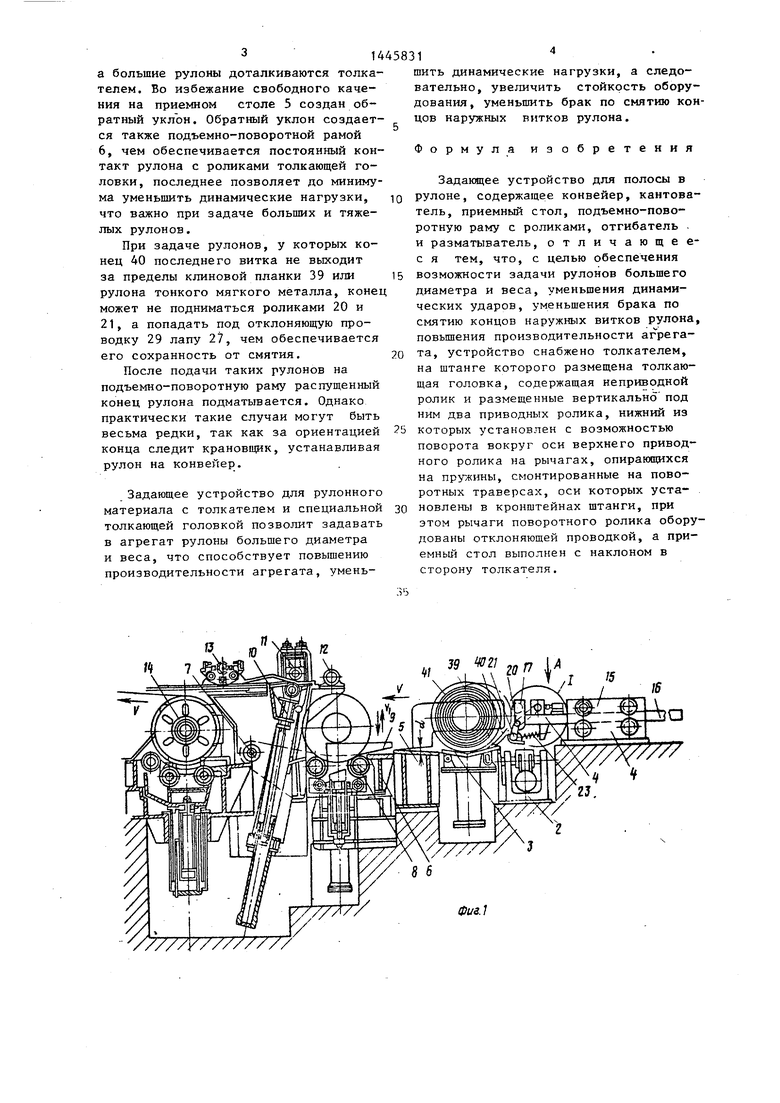

На фиг, 1 изображено задающе;е уст ройство с толкателем, разрез-, на фиг. 2 - заданщее устройство, план; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - вид А на фиг, 1,

Задающее устройство (фиг, 1 и 2) состоит из конвейера 1, кантовс1теля 2 с подъемно-поворотным столом 3, толкателя 4, приемного стола 5 подъемно-поворотной рамы 6, качающейся на оси 7, снабженной приводны- ми роликами 8 и бортовыми линейками 9, скребкового отгибателя 10 с подающим роликом 11 и поддерживающим роликом 12, пневматической проводки конца полосы 13 и разматывател ;: 14,

Толкатель 4 (фиг. 1 и 2) состоит из реечной передачи 15, штанги 16 с толкающей головкой 17 и приводе:.

Привод толкателя может быть и гидравлическим. Толкающая головка 17 (фиг, 3 и 4) содержит раму 18, в которой установлены два или несколько роликов 19 и 20 по образующей рулона среднего размера и один ролик 2.1 с возможностью поворота на оси 22 ниж- него стационарно установленного ролика 20,

Поворотный ролик 21 постоянно поджимается пружинами 23, удержива.емому винтами 24 и поворотными траверсами 25, закрепленными на стойках 2Ь, снабженных лапой 27, Поворотный ролик 21 установлен на кронштейне 28, снабженном отклоняющей проводкой 29 и шарниром для соединения с виктом 24, Усилие отжатия ролика 21 нами может быть отрегулировано гайками 30,

Для обеспечения вращения 20 и 21 на штанге 16 установлен при- вод, состоящий из злектродвига1еля 31, муфты 32, редуктора 33, звездочк 34, закрепленной на муфте 35 предельного момента, цепи 36, сдвоеннсй

звездочки 37, гвездочки 38. Передача вращения роликам может быть осуществлена и клиновыми ремнями.

Подъемно-поворотный стол 3 (фиг,1 снабжен клиновой планкой 39 или отогнутым листом призмы стола, что необходимо для подъема конца 40 последнего витка рулона 41 вверх, и имеет уклон в сторону, противоположную движению рулона,

Задающее устройство работает следующим образом.

Рулоны устанавливаются с помощью крана на конвейер 1 (фиг. 2) на торец и по мере их продвижения кантуются на бочку кантователем 2 (фиг, 1 и 2), При этом перед кантовкой призма подъемно-поворотного стола 3 подходит до соприкосновения с рулоном (на фиг. 2),

После кантовки рулона подъемно- поворотный стол 3 опускается до уровня приемного стола 5 (фиг, 1),

Вступает в работу толкатель 4, Включаются все его приводы, привод передвижения штанги 16, привод вращения роликов 20 и 21, которым обеспечивается правое направление вращения роликов (фиг, 3, по часовой стрелке). При продвижении штанги 16 к рулону 41 (фиг, 1) поворотный приводной ролик 21 поджимает конец 40 последнего витка рулона и по мере продвижения рулона на подъемно-поворотную раму поддерживает конец рулона вверх, приподнимает его, не давая сильно разматываться или перекоситься.

При перегрузках на приводе толкающей головки может срабатывать перегрузочная муфта 35 (фиг. 4), вступающая в работу сразу после ослабления прижима ролика.

После подачи рулона 41 на подъемно-поворотную раму 6 включаются приводы вращения роликов 8 (фиг. 1), подматывается последний виток рулона и его конец ориентируется в сторону скребкового отгибателя 10, При работе скребкового отгибателя конец рулона подается под подающий ролик 11, в центрирующую проводку 13 и далее в тянущие ролики или окалиноломатель агрегата.

После заправки конца полосы малые рулоны могут закатываться на стол разматывателя 14 за счет наклона (подъема) подъемно-поворотной рамы.

а большие рулоны доталкиваются толкателем. Во избежание свободного качения на приемном столе 5 создан обратный уклон. Обратный уклон создается также подъемно-поворотной рамой 6, чем обеспечивается постоянный контакт рулона с роликами толкающей головки, последнее позволяет до минимума уменьшить динамические нагрузки, что важно при задаче больших и тяжелых рулонов.

При задаче рулонов, у которых конец 40 последнего витка не выходит за пределы клиновой планки 39 или рулона тонкого мягкого металла, конец может не подниматься роликами 20 и 21, а попадать под отклоняющую проводку 29 лапу 27, чем обеспечивается его сохранность от смятия.

После подачи таких рулонов на подъемно-поворотную раму распущенный конец рулона подматывается. Однако практически такие случаи могут быть весьма редки, так как за ориентацией конца следит кранов1Щ к, устанавливая рулон на конвейер.

Задающее устройство для рулонного материала с толкателем и специальной толкающей головкой позволит задавать в агрегат рулоны большего диаметра и веса, что способствует повышению производительности агрегата, уменьшить динамические нагрузки, а следовательно, увеличить стойкость оборудования, уменьшить брак по смятию концов наружных витков рулона.

Формула изобретения

Задаклцее устройство для полосы в рулоне, содержащее конвейер, кантователь, приемный стол, подъемно-поворотную раму с роликами, отгибатель . и разматыватель, отличающее- с я тем, что, с целью обеспечения возможности задачи рулонов большего диаметра и веса, уменьшения динамических ударов, уменьшения брака по смятию концов наружных витков рулона, повьш1ения производительности агрегата, устройство снабжено толкателем, на штанге которого размещена толкающая головка, содержащая неприводной ролик и размещенные вертикально под ним два приводных ролика, нижний из которых установлен с возможностью поворота вокруг оси верхнего приводного ролика на рычагах, опирающихся на пружины, смонтированные на поворотных траверсах, оси которых установлены в кронштейнах штанги, при этом рычаги поворотного ролика оборудованы отклоняющей проводкой, а приемный стол выполнен с наклоном в сторону толкателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ РАЗЛААТЫВАНИЯ РУЛОНОВ | 1972 |

|

SU424630A1 |

| УСТАНОВКА ДЛЯ ОТГИБКИ И ЗАДАЧИ ПЕРЕДНЕГО КОНЦА РУЛОНОВ ТОЛСТОЙ ПОЛОСЫ С РАЗМАТЫВАТЕЛЯ В ТЕХНОЛОГИЧЕСКИЙ АГРЕГАТ | 2002 |

|

RU2223159C1 |

| Устройство для разматывания рулона | 1980 |

|

SU893295A1 |

| Устройство для перемещения рулона листового проката с позиции загрузки на позицию размотки, а также для отгибки переднего конца полосы | 1986 |

|

SU1349823A1 |

| УСТРОЙСТВО для ПЕРЕДАЧИ, ОТГИБКИ ПЕРЕДНЕГО КОНЦА И РАЗМАТЫВАНИЯ РУЛОНА ЛИСТОВОГО ПРОКАТА | 1969 |

|

SU233597A1 |

| Установка для заправки рулонов полосы на барабан разматывателя | 1986 |

|

SU1355314A1 |

| Устройство для отгибки и задачи переднего конца полосы | 1975 |

|

SU596323A1 |

| Установка для подготовки и размотки рулонов ленты | 1989 |

|

SU1710163A1 |

| Агрегат продольной резки полосы | 1979 |

|

SU872058A1 |

| ТЕХИИЧЕСКДЯ|ргнп:, пы/'^.уgj-f А j | 1972 |

|

SU339330A1 |

Изобретение относится к оборудованию прокатного производства и может быть применено на задающих устройствах стана и агрегатов, принимающих полосу в рулонах. Цель изобретения - обеспечение возможности задачи рулонов большого диаметра и веса, уменьшение динамических ударов, уменьшение брака по смятию витков рулона, повьш1ение производительности агрегата. При перемещений рулона с подъемно-поворотного стана на подъемно-поворотную раму толкатель работает следующим образом. Толкающая головка на штанге 16 перемещается к рулону. Ролики 20 и 21 приводятся во вращение. Ролик 21 поджимает конец рулона и по мере продвижения рулона не дает ему разматываться. Обратный уклон приемного стола создает постоянный контакт рулона с роликами 19- 21 головки толкателя. 4 ил. с (Л

13

« |

- I /I

/5

/ «У

///)/////

физЛ

Фиг.г

/25 BuSA

| Королев А.А | |||

| Прокатные станы и оборудование прокатных цехов | |||

| - М,: Металлургия, 1981, лист Х-107 | |||

| ТЕХИИЧЕСКДЯ|ргнп:, пы/'^.уgj-f А j | 0 |

|

SU339330A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Терентьев В.,С | |||

| Адъюстаж тонколистовых станов | |||

| - М.: Металлургиздат, 1961, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1988-12-23—Публикация

1987-06-12—Подача