00 00 00 N

СО 00

Изобретение относится к сварке и касается составов нокрытий электродов, которые могут применяться для сварки углеродистых и низколегированных сталей, в частности, при сварке труб поверхностей нагрева кот- с лов (пароперегревательных установок).

Цель изобретения - повышение стойкости наплавленного металла к порообразованию путем снижения окислительного потенциала газовой фазы и глубокой металлургической проработки наплавляемого ме- Ю талла.

Введение в состав покрытия алюминия, алюминия фтористого и углерода в указанных пределах и указанном соотношении позволяет осушествить металлургическую про- работку жидкого металла сварочной ванны в процессе сварки, результатом которой является значительное снижение содержания газов в наплавленном металле и, соответственно, склонности к образованию пор, а тактии способствует улучшению процесса зажигания дуги вследствие эффекта термоионизации. Содержание алюминия в локрытии менее 0,2 мае. % не оказывает влияния на процесс термоионизации. Когда в покрытии алюминия содержится свыше 1,2 мае. %, это приводит к снижению механических свойств малоуглеродистых и низколегированных сталей, и, кроме того, увеличивается разбрызгивание во время сварки. Введение алюминия фтористого (AlFa) в покрытие приводит к дополнительной металлургической проработке активных зон плавящегося электрода и сварочной ванны фтором - продуктом диссоциации А1Рз, в результате чего в наплавленном металле снижается содержание азота и водорода. В состав покрытия вводится алюминий фтористый в количестве 0,05...0,2 мае. %. Введение в покрытие алюминия фтористого менее 0,05 мае. % не приводит к снижению содержания в наже улучшить сварочно-технологические свой- 20 плавленном металле азота и водорода. Когда

ства электродов е данным покрытием, в чает- ноети, енизить разбрызгивание во время сварки, улучшить формирование металла сварного шва и отделимость шлаковой корки, облегчить зажигание дуги.

Улучшение сварочно-технологичееких и металлургических свойств электродного покрытия достигается еовмеетным введением в состав алюминия, алюминия фтористого и углерода при соотношении еодержаний алюминия фториетого, углерода и алюминия соответственно 1: (2...6): (4...6).

Вследствие большого сродства алюминия к кислороду и высокого значения теплового эффекта окисления алюминия обеспечивается легкое зажигание дуги на контактном торце электрода, а присутствие в покрытии алюминия фтористого оказывает влияние на металлургическую проработку пepвыx недостаточно зашищенных от воздуха капель раеплавленного металла, что приводит к снижению в металле шва содержания азота и водорода и, как следствие, - к уменьшению количества стартовых, пор. Присутствие мрамора в составе покрытия обеспечивает газовую защиту расплавленного металла от воздуха. Наличие в покрытии углерода в виде древесного или активированного угля способствует нейтрализации активного кислорода е еоответетвующим енижением его парциального давления в газовой фазе, в результате енижается содержание кислорода в наплавленном металле

СО2 + С -2СО|(I)

Продукты этой реакции термически устойчивы и нерастворимы в расплавленном металле.

Введение в еоетав покрытия алюминия в количеетве 0,2...1,2 (еильного раскисли- теля) позволяет производить интенсивную металлургическую обработку системы газ- шлак-металл. Наличие алюминия в покры

тии способствует улучшению процесса зажигания дуги вследствие эффекта термоионизации. Содержание алюминия в локрытии менее 0,2 мае. % не оказывает влияния на процесс термоионизации. Когда в покрытии алюминия содержится свыше 1,2 мае. %, это приводит к снижению механических свойств малоуглеродистых и низколегированных сталей, и, кроме того, увеличивается разбрызгивание во время сварки. Введение алюминия фтористого (AlFa) в покрытие приводит к дополнительной металлургической проработке активных зон плавящегося электрода и сварочной ванны фтором - продуктом диссоциации А1Рз, в результате чего в наплавленном металле снижается содержание азота и водорода. В состав покрытия вводится алюминий фтористый в количестве 0,05...0,2 мае. %. Введение в покрытие алюминия фтористого менее 0,05 мае. % не приводит к снижению содержания в на плавленном металле азота и водорода. Когда

5

5

п

в покрытии алюминия фтористого содержится свыше 0,2 мае. % это приводит к ухудшению зажигания дуги и увеличению разбрызгивания во время еварки.

Введение углерода преимущеетвенно в виде древесного угля и/или активированного угля в покрытие в количестве менее 0,1 мае. % не приводит к енижению в наплавленном металле содержания кислорода за счет реакции (I). Содержание в покрытии углерода в количеетве евыше 1,2 мае. % приводит к избыточному легированию наплавленного металла углеродом и веледетвие этого енижаютея механичеекие свойства металла шва. В качестве плаетификаторов покрытия могут быть введены поташ и/или кальцинированная еода, и/или карбокси- метилцеллюлоза. Применение пластификаторов 0,5...2 мае. % позволяет улучшить технологичеекие евойетва обмазочной маееы при механизированном епоеобе изготовления электродов. Количеетво плавикового шпата

0 в покрытии ограничено е учетом его физико- химичееких евойств, определяющих металлургические аспекты процесса сварки и параметры шлака. Уровень раскисления и легирования наплавленного металла обеспечивас ется введением ферротитана 10...16 мае. %, ферросилиция 2...6 мае. % и марганецео- держащего компонента в виде марганца и/или ферромарганца 2-4 мае. %. Содержание в покрытии менее 2% марганецсодер- жащего компонента, менее 10% ферротита0 на и менее 2% ферросилиция не обеспечивает необходимого уровня легирования и раскисления металла, наплавленного электродами с данным покрытием, что приводит к значительному снижению качества .металла и его механических свойств. Содержание в покрытии более 16% ферротитана, более 6% ферросилиция и более 4% марганец- еодержащего компонента ухудщает евароч- но-технологичеекие евойетва электродов, что

5

приводит к неудовлетворительному формированию металла шва и его зашлаковке.

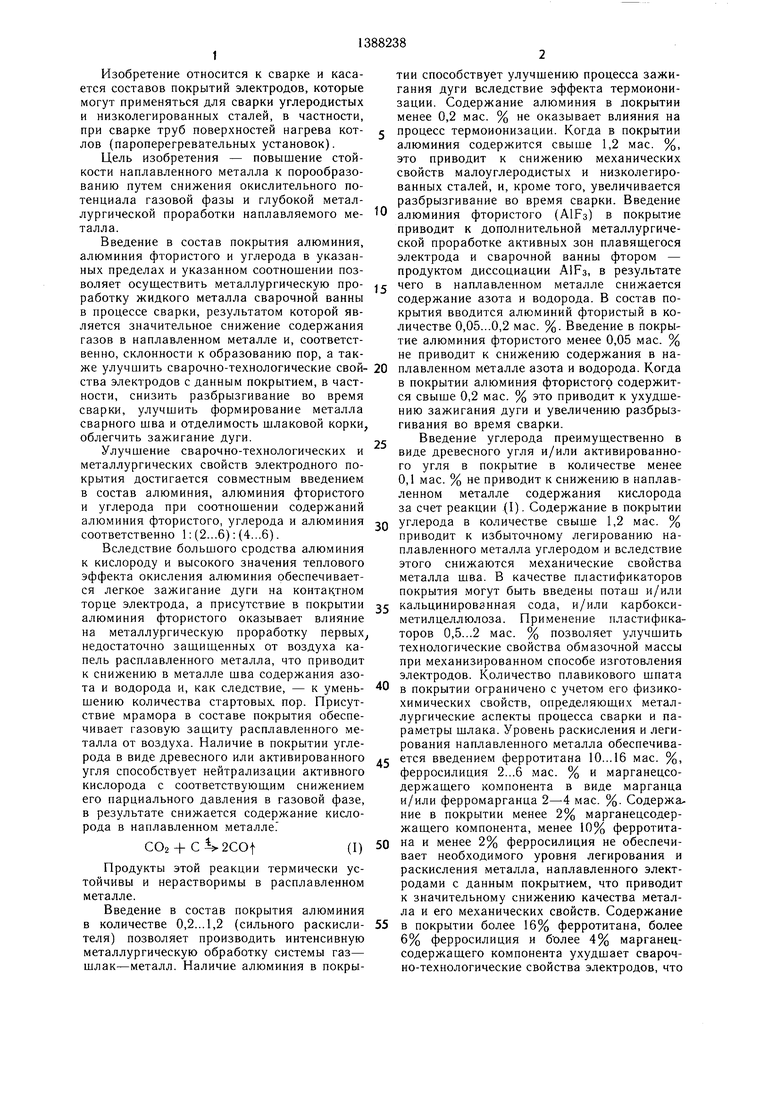

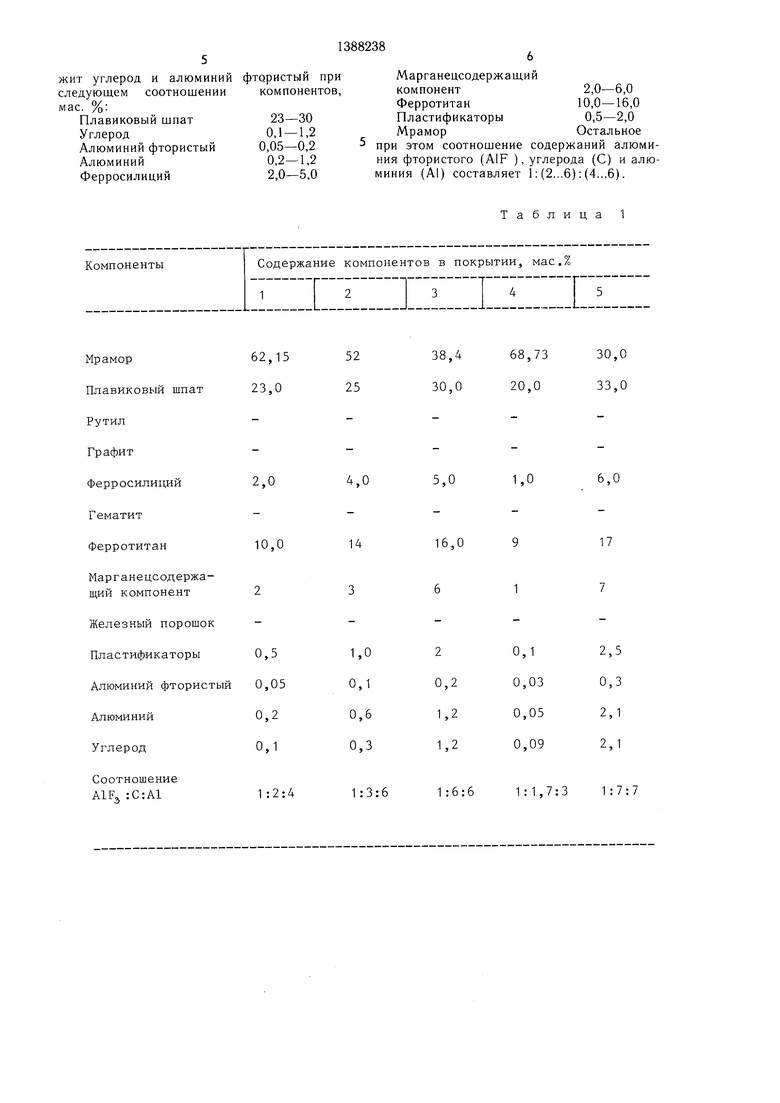

Для оценки свойств электродного покрытия изготавливают электроды, составы покрытия которых представлены в табл. 1. Шихту готовят по известной технологии: сухую смесь компонентов смешивают с жидким стеклом, методом опрессовки наносят на стержень из проволоки Св-08А по ГОСТ 2246-70 0 2,5 мм. Коэффициент массы покрытия всех вариантов электродов составляет 54±3%. Электродами с этими покрытиями осуществляют сварку пластин из СтЗ ТОЛШ.ИНОЙ 4 мм без разделки кромок. Исследуют формирование шва, отделимость шлака, стабильность горения дуги, склонность наплавленного металла к образованию пор и разбрызгивание во время сварки. Сва- рочно-технологические свойства электродов оценивают с помошью экспертных оценок по баллам.

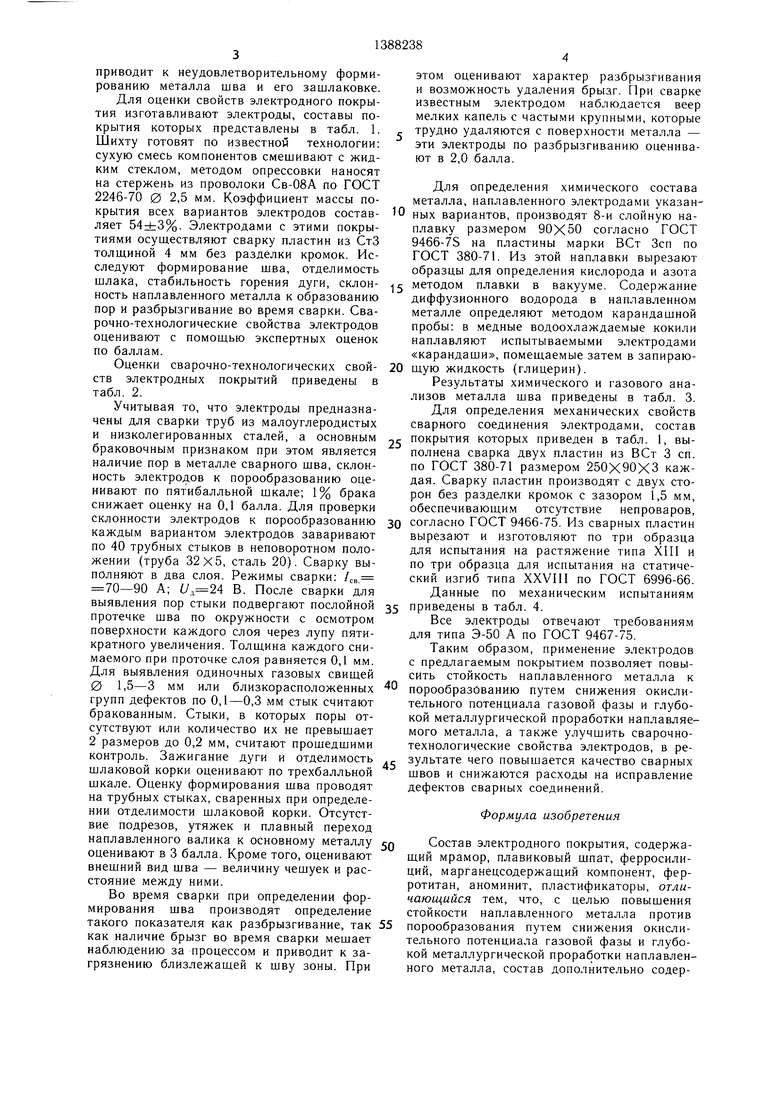

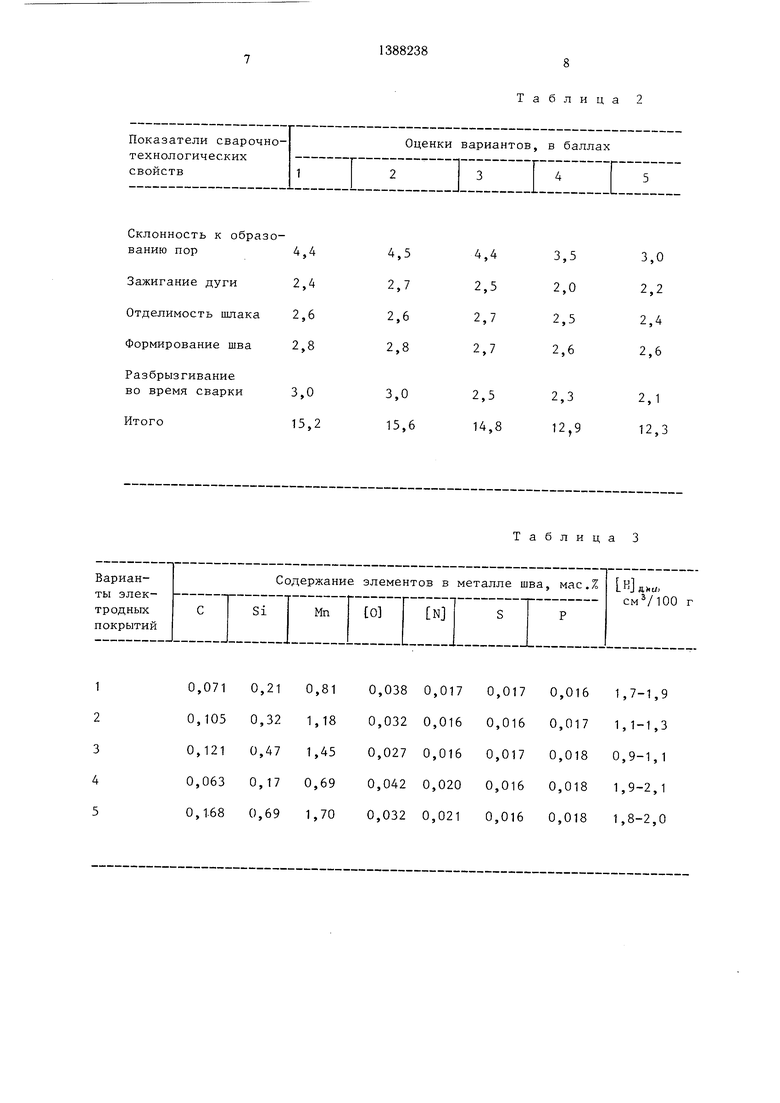

Оценки сварочно-технологических свойств электродных покрытий приведены в табл. 2.

Учитывая то, что электроды предназначены для сварки труб из малоуглеродистых и низколегированных сталей, а основным браковочным признаком при этом является наличие пор в металле сварного шва, склонность электродов к порообразованию оценивают по пятибалльной шкале; 1% брака снижает оценку на 0,1 балла. Для проверки склонности электродов к порообразованию каждым вариантом электродов заваривают по 40 трубных стыков в неповоротном положении (труба 32x5, сталь 20). Сварку выполняют в два слоя. Режимы сварки: /св 70-90 А; В. После сварки для выявления пор стыки подвергают послойной протечке шва по окружности с осмотром поверхности каждого слоя через лупу пятикратного увеличения. Толшина каждого снимаемого при проточке слоя равняется 0,1 мм. Для выявления одиночных газовых свиш,ей 0 1,5-3 мм или близкорасположенных групп дефектов по 0,1-0,3 мм стык считают бракованным. Стыки, в которых поры отсутствуют или количество их не превышает 2 размеров до 0,2 мм, считают прошедшими контроль. Зажигание дуги и отделимость шлаковой корки оценивают по трехбалльной шкале. Оценку формирования шва проводят на трубных стыках, сваренных при определении отделимости шлаковой корки. Отсутствие подрезов, утяжек и плавный переход наплавленного валика к основному металлу оценивают в 3 балла. Кроме того, оценивают внешний вид шва - величину чешуек и расстояние между ними.

Во время сварки при определении формирования шва производят определение такого показателя как разбрызгивание, так как наличие брызг во время сварки мешает наблюдению за процессом и приводит к загрязнению близлежащей к шву зоны. При

0

5

этом оценивают характер разбрызгивания и возможность удаления брызг. При сварке известным электродом наблюдается веер мелких капель с частыми крупными, которые трудно удаляются с поверхности металла - эти электроды по разбрызгиванию оценивают в 2,0 балла.

Для определения химического состава металла, наплавленного электродами указанных вариантов, производят 8-и слойную наплавку размером 90X50 согласно ГОСТ 9466-7S на пластины марки ВСт Зсп по ГОСТ 380-71. Из этой наплавки вырезают образцы для определения кислорода и азота методом плавки в вакууме. Содержание диффузионного водорода в наплавленном металле определяют методом карандашной пробы: в медные водоохлаждаемые кокили наплавляют испытываемыми электродами «карандаши, помещаемые затем в запираю- 0 щую жидкость (глицерин).

Результаты химического и газового анализов металла щва приведены в табл. 3.

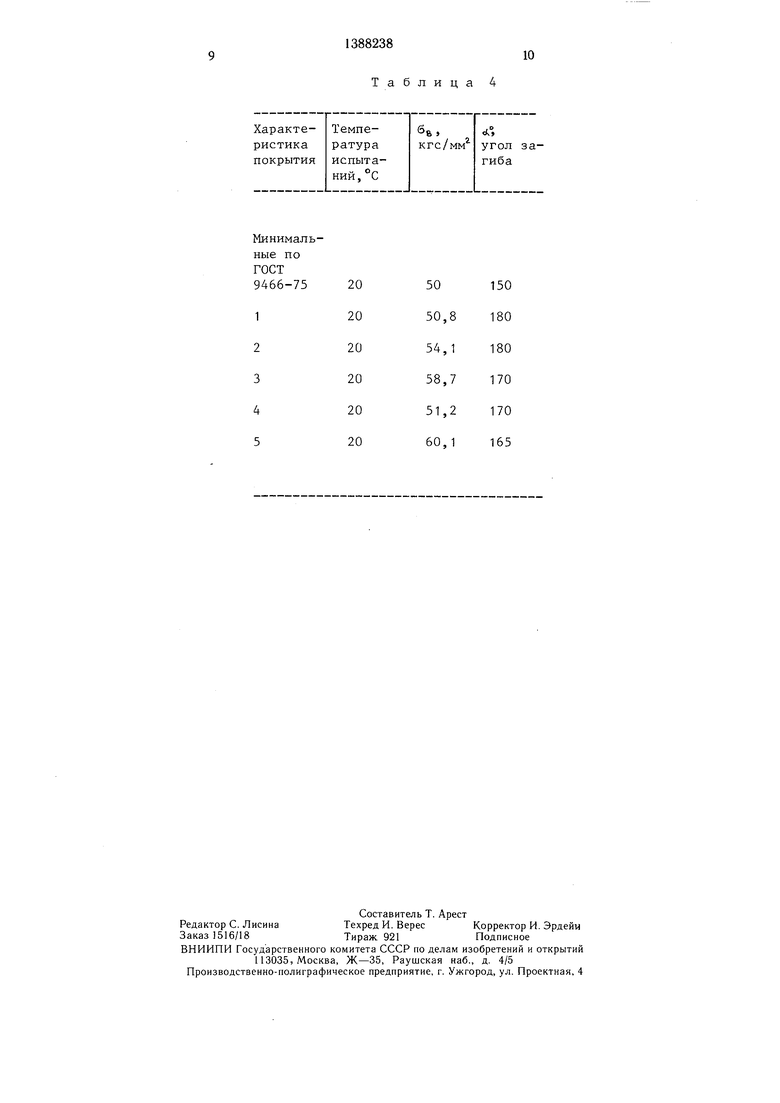

Для определения механических свойств сварного соединения электродами, состав ,с покрытия которых приведен в табл. 1, выполнена сварка двух пластин из ВСт 3 сп. по ГОСТ 380-71 размером 250X90X3 каждая. Сварку пластин производят с двух сторон без разделки кромок с зазором 1,5 мм, обеспечивающим отсутствие непроваров, 0 согласно ГОСТ 9466-75. Из сварных пластин вырезают и изготовляют по три образца для испытания на растяжение типа XIII и по три образца для испытания на статический изгиб типа XXVIII по ГОСТ 6996-66.

Данные по механическим испытаниям приведены в табл. 4.

Все электроды отвечают требованиям для типа Э-50 А по ГОСТ 9467-75.

Таким образом, применение электродов с предлагаемым покрытием позволяет повысить стойкость наплавленного металла к порообразбванию путем снижения окислительного потенциала газовой фазы и глубокой металлургической проработки наплавляемого металла, а также улучщить сварочно- технологические свойства электродов, в результате чего повыщается качество сварных швов и снижаются расходы на исправление дефектов сварных соединений.

5

0

5

Формула изобретения

Состав электродного покрытия, содержащий мрамор, плавиковый шпат, ферросилиций, марганецсодержащий компонент, фер- ротитан, аноминит, пластификаторы, отличающийся тем, что, с целью повышения стойкости наплавленного металла против

порообразования путем снижения окислительного потенциала газовой фазы и глубокой металлургической проработки наплавленного металла, состав дополнительно содержит углерод и алюминий фтористый при

Марганецсодержащий

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1985 |

|

SU1260159A1 |

| Состав электродного покрытия | 1989 |

|

SU1722755A1 |

| Состав электродного покрытия | 1989 |

|

SU1673354A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

| Состав электродного покрытия для сварки низкоуглеродистых и низколегированных сталей | 1985 |

|

SU1296345A1 |

| Состав порошковой проволоки для сварки открытой дугой стальных конструкций с алюминиевым покрытием | 1982 |

|

SU1054000A1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Состав электродного покрытия для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1320040A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2028901C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

Изобретение относится к области сварки и касается электродных покрытий, используемых для сварки низколегированных и малоуглеродистых сталей. Целью изобретения является повышение стойкости наплавленного металла против порообразования путем снижения окислительного потенциала газовой фазы и глубокой металлургической проработки наплавляемого металла. Для достижения цели в состав электродного покрытия фтористо-кальциевого типа совместно введены, мае. %: алюминий фтористый 0,05...0,2; алюминий 0,2...1,2 и углерод 0,1...1,2, причем соотношение их количественного содержания А1Рз:С:А1 равно 1:(2...6); (4...6). Совместное введение указанных компонентов позволяет осуществить металлургическую проработку жидкого металла сварочной ванны в процессе сварки. Результатом этого является значительное снижение содержания газов в наплавленном металле. Улучшаются сварочно-технологи- ческие свойства электродов, а именно: снижается разбрызгивание металла, улучшается формирование сварного шва и отделимость шлаковой корки, облегчается зажигание дуги. Уровень раскисления и легирования обеспечивается введением, мае. в %: ферротитана 10...16, ферросилиция 2...5 и марганецсодержашего компонента 2 - 6. 4 табл. i W

Рутил

Графит

Ферросилиций

Гематит

Ферротитан

Марганецсодержащий комцонент

Железный порошок

Соотношение AlF :С:А1

1 :2:4

5,0

1,0

6,0

14

16,0

17

1:3:6

1 :6:6

1:1,7:3 1 :7:7

Склонность к обраванию пор

Зажигание дуги Отделимость шлака Формирование шва

Разбрызгивание во время сварки

Итого

1

2 3 4 5

Таблица 2

4,4 2,5 2,7 2,7

2,5 14,8

3,5 2,0 2,5 2,6

2,3 12,9

3,0 2,2 2,4 2,6

2,1 12,3

Таблица 3

0,017

0,016

0,016

0,020

0,021

Минимальные по ГОСТ 9466-75

1

2 3 4 5

Таблица 4

150 180 180 170 170 165

| Состав электродного покрытия | 1979 |

|

SU880673A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1985 |

|

SU1260159A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-04-15—Публикация

1986-10-27—Подача