tii О)

Ч Ю

Изобретение относится к металлурии, конкретнее к способам закалки стальных изделий, например болтов.

Цель изобретения повьппение качества закалки.

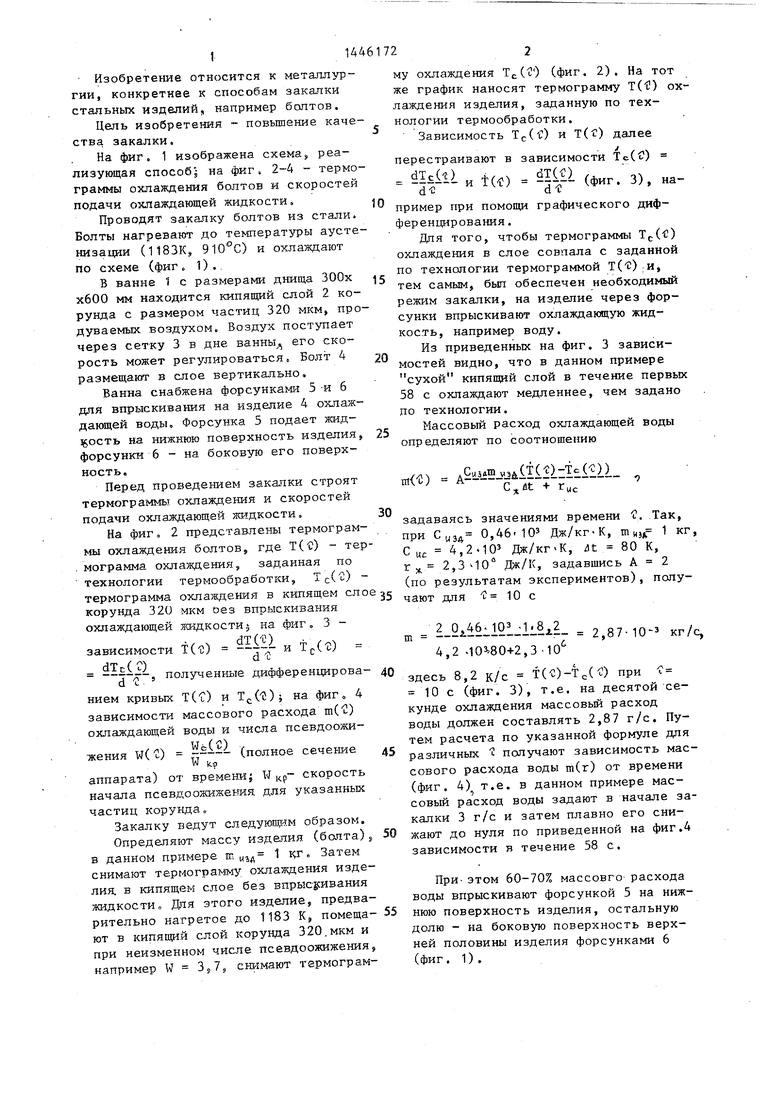

На фиг. 1 изображена схема, реаизующая способу на фиг. 2-4 - термораммы охлаждения болтов и скоростей одачи охлаждающей жидкости. JQ

Проводят закалку болтов из стали. Болты нагревают до температуры аусте- низации (1183К, 910°С) и охлаждают по схеме (фиг. 1).

В ванне 1 с размерами днища ЗООх 5 хбОО мм находится кипящий слой 2 коунда с размером частиц 320 мкм, проуваемых воздухом. Воздух поступает ерез сетку 3 в дне ванны его скорость может регулироваться. Болт 4 20 размещают в слое вертикально,

Ванна снабжена форсунками 5 -и 6 для впрыскивания на изделие 4 охлаждающей воды. Форсунка 5 подает жид- %ость на нижнюю поверхность изделия, 25 форсунки 6 - на боковую его поверхность.

Перед проведением закалки строят термограмнь охлаждения и скоростей подачи охлаждающей жидкости. 30

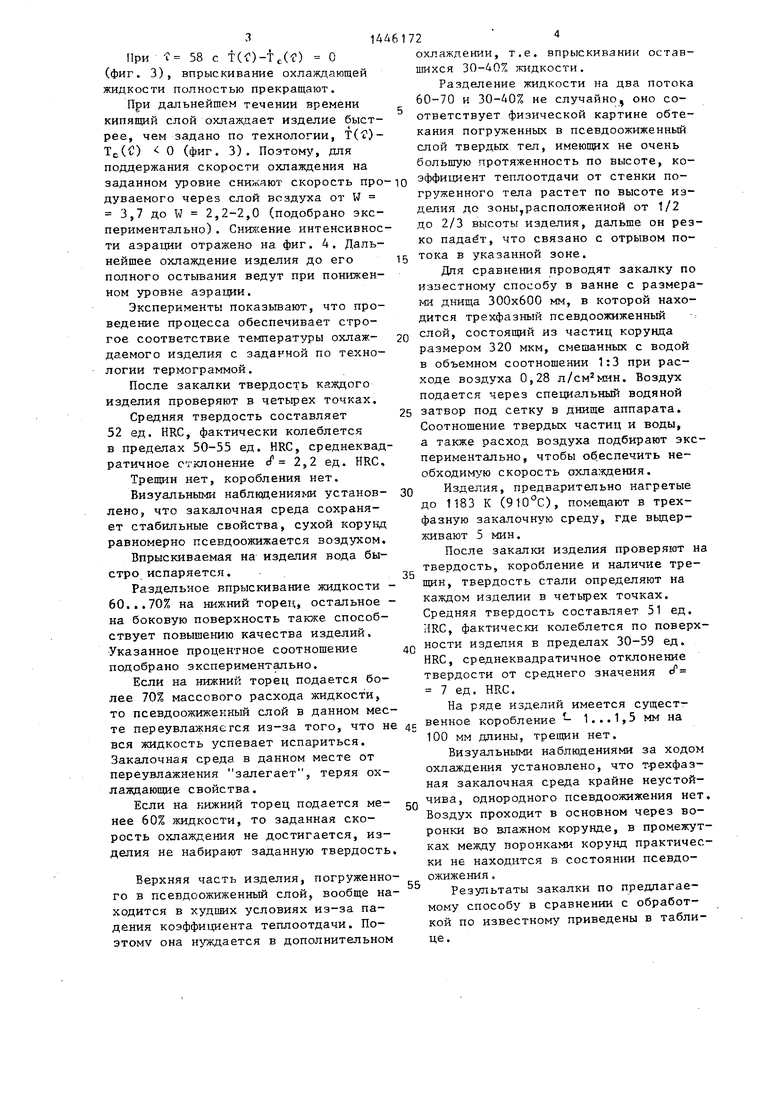

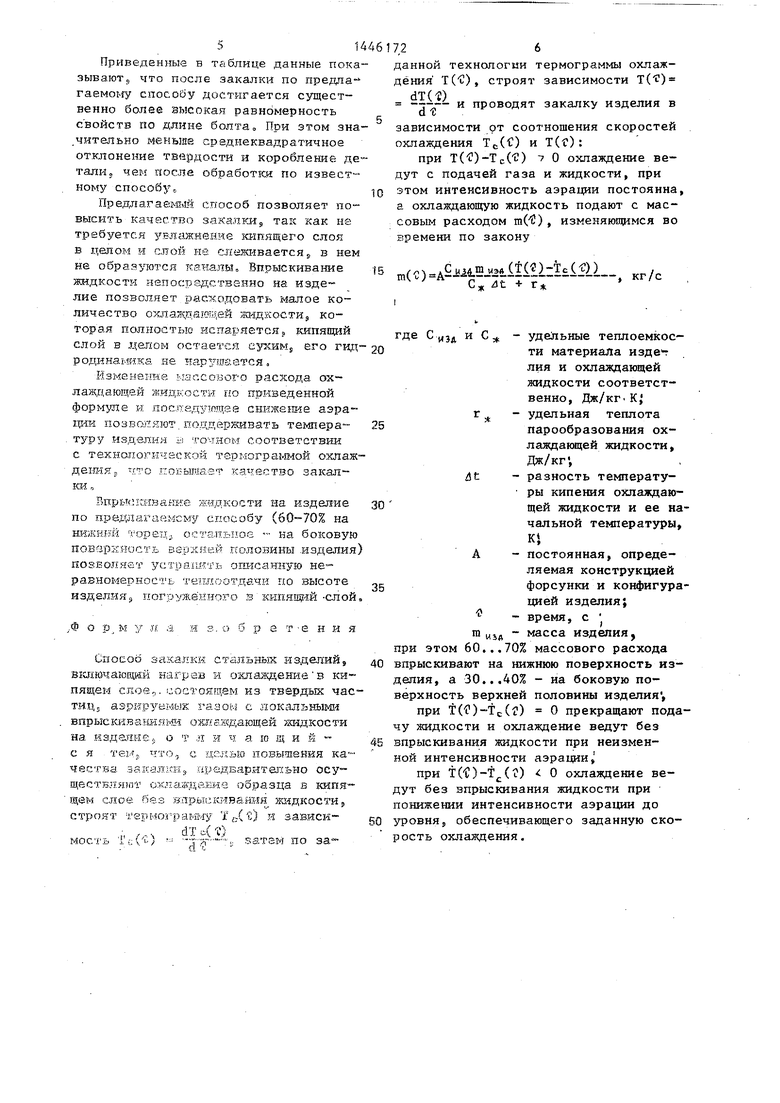

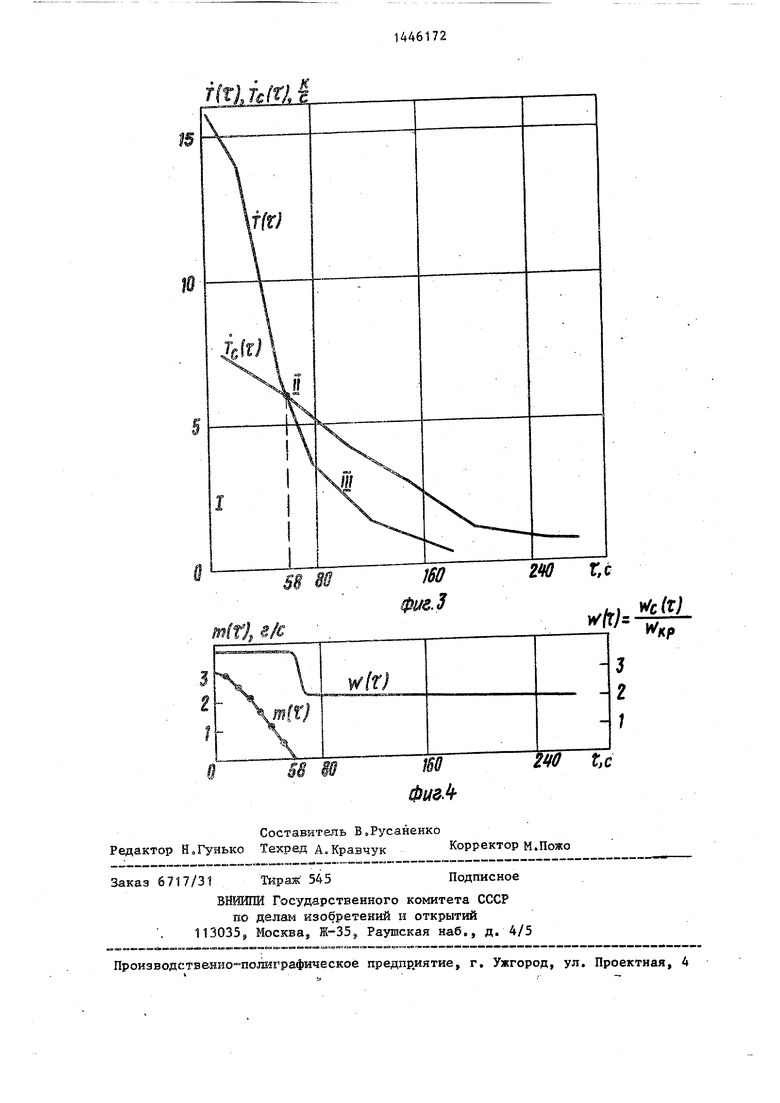

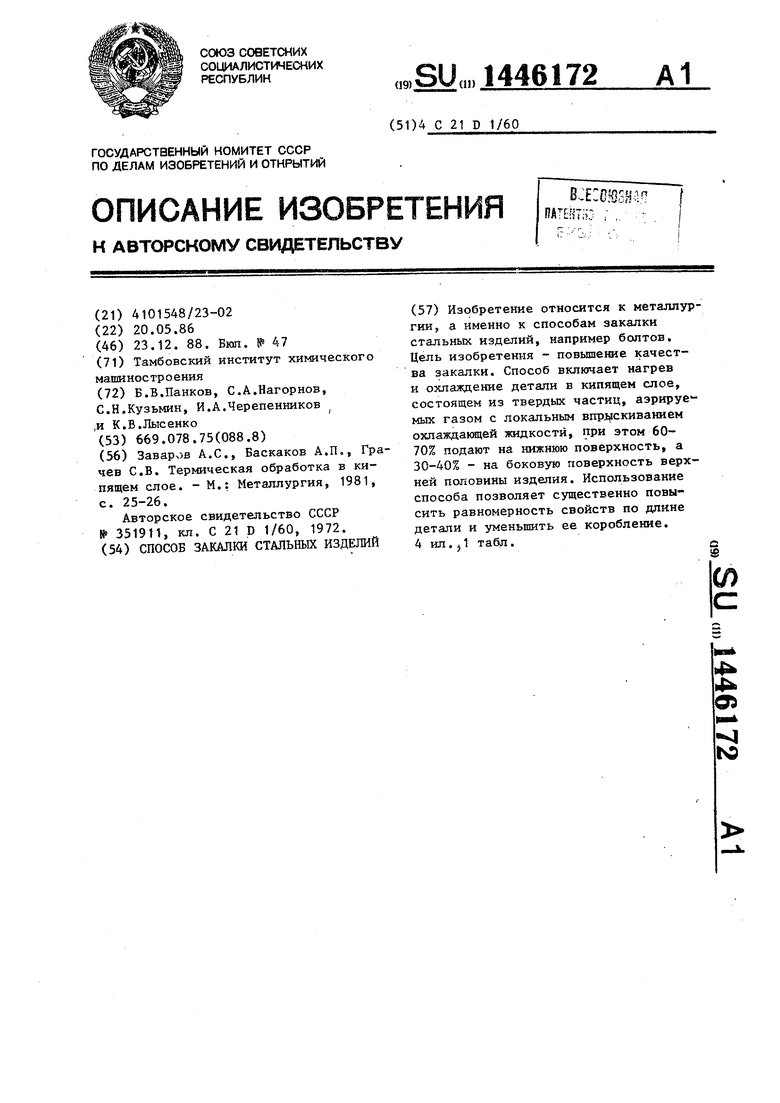

На фиг. 2 представлень термограммы охлаждения болтов, где Т() - тер- мограмма охлаждения, заданная по технологии термообработки, Тс( 2) - термограмма охлатвдения в кипящем слое корунда 320 мкм оез впрыскивания охлаждающей жидкостиj на фиг, 3 dTCO) зависимости Т{) и )

аТс(С)

полученные дифференцирова- 40

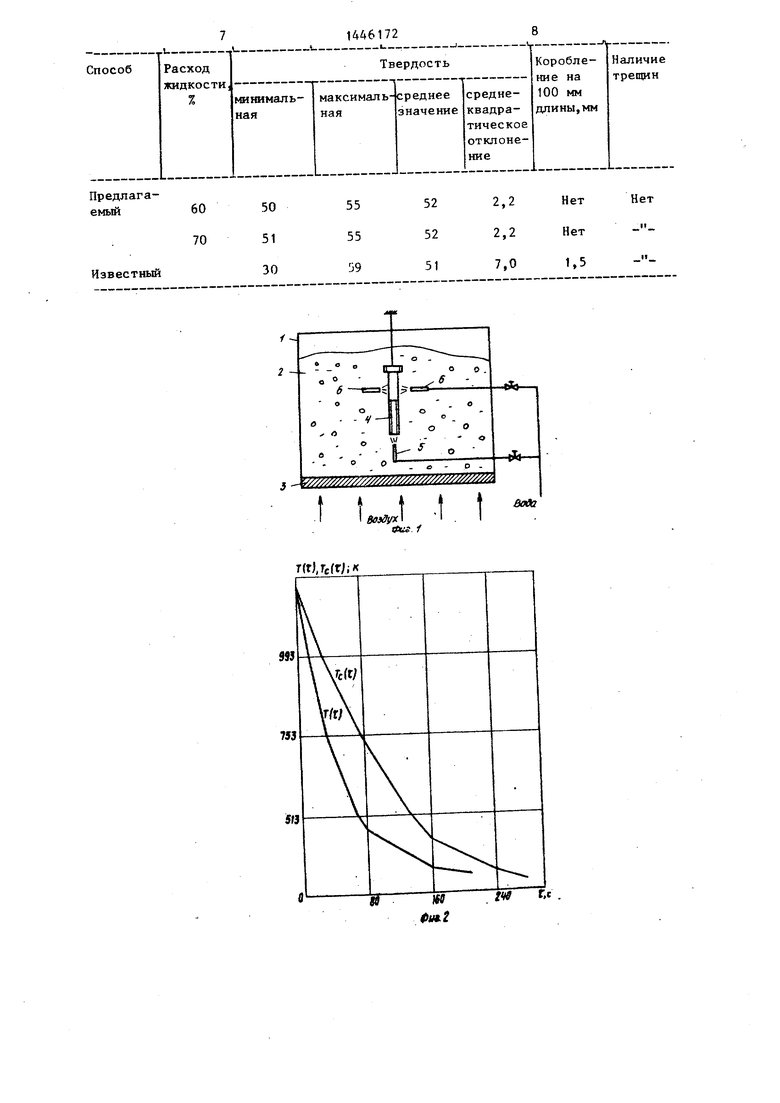

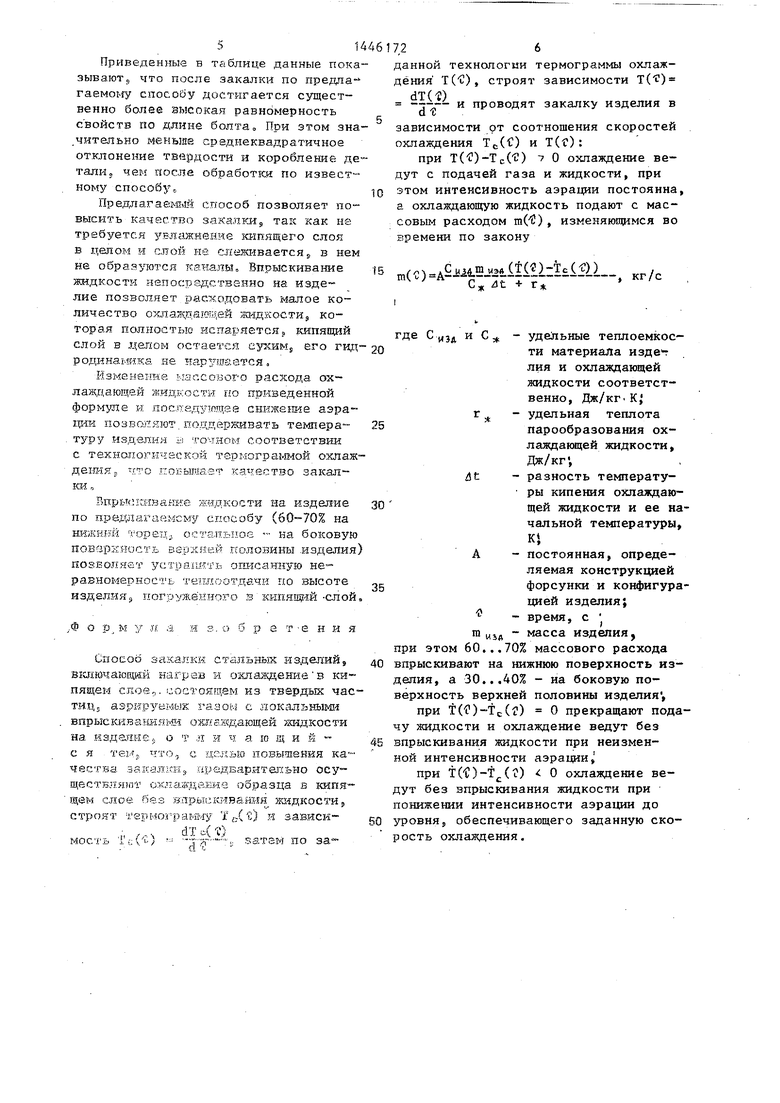

нием кривых ТС) и Т.( г) на фиг 4 зависимости массового расхода roc s) охлаждающей воды и числа псевдоожижения W( J) ----- (полное сечение дс

W ito

аппарата) от времени; W цр скорость начала псевдоожижения для указанных частиц корунда„

Закалку ведут следующим образом.

Определяют массу изделия (болта) 50 в данном примере m 1 кг. Затем снимают термограммь охлаждения изделия в кипящем слое без впрысцсивания жидкости Для этого изделие, предварительно нагретое до 1183 К, помеща- 55 ют в кипящий слой корунда 320,мкм и при неизменном числе псевдоожижения, например W З;, снимают термограмму охлаждения (фиг. 2). На тот же график наносят термограмму 1(1) охлаждения изделия, заданную по технологии термообработки.

Зависимость Тс( С) и T(t) далее

перестраивают в зависимости Tc(t) аТс( г) фх.ч dK-C) ,, , аТ пример при помощи графического дифференцирования .

Для того, чтобы термограммы Т,;(-С) охлаждения в слое совпала с заданной по технологии термограммой Т( С) и, тем самым, бьп обеспечен необходимый режим закалки, на изделие через форсунки впрыскивают охлаждающую жидкость, например воду.

Из приведенньк на фиг. 3 зависимостей видно, что в данном примере сухой кипящий слой в течение первьк 58 с охлаждают медленнее, чем задано по технологии.

Массовый расход охлаждающей воды определяют по соотношению

)

()-tc ()) + г,,

задаваясь значениями времени С. Так, при С уз4 0,46-10 Дж/кг К, m из 1 кг, С «с 4,210 Дж/кг К, dt 80 К, г .( 2,3-10 Дж/К, задавшись А 2 (по результатам экспериментов), получают для

10 с

2 0,46. 103 .1,8,2 о Q-, щ 3 / m 2,87-10 кг/

4,2 -10 80+2,3-10

здесь 8,2 к/с t(-C)-Tc(-С) при 10 с (фиг. 3), т.е. на десятой секунде охлаждения массовьй расход воды должен составлять 2,87 г/с. Путем расчета по указанной формуле для различных J получают зависимость массового расхода воды m(r) от времени (фиг. 4) т.е. в данном примере массовый расход воды задают в начале закалки 3 г/с и затем плавно его снижают до нуля по приведенной на фиг.4 зависимости в течение 58 с.

При- этом 60-70% массовго расхода воды впрыскивают форсункой 5 на нижнюю поверхность изделия, остальную долю - на боковую поверхность верхней половины изделия форсунками 6 (фиг. 1).

3

При 58 с. ТСО-ТД-) О (фиг. 3), впрыскивание охлаждающей жидкости полностью прекращают.

При дальнейшем течении времени кипящий слой охлаждает изделие быстрее, чем задано по технологии, ТС)- Тс(С) О (фиг. 3). Поэтому, для поддержания скорости охлаждения на

14

6172

охлаждении, т.е. впрыскивании оставшихся 30-40% }кидкости.

Разде-пение жидкости на два потока 60-70 и 30-40% не случайно оно соответствует физической картине обтекания погруженных в псевдоожиженный слой твердых тел, имеющих не очень большую протяженность по высоте, ко

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАЛКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2353669C2 |

| ЗАКАЛОЧНОЕ УСТРОЙСТВО | 1996 |

|

RU2128718C1 |

| СПОСОБ СОЗДАНИЯ ОХЛАЖДАЮЩЕЙ СРЕДЫ С РЕГУЛИРУЕМЫМИ ТЕПЛОФИЗИЧЕСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2354712C1 |

| Способ закалки металлических изделий при термомеханической обработке | 2018 |

|

RU2702524C1 |

| Способ закалки стальных изделий | 1986 |

|

SU1375661A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛЮЩИХ ТЕЛ | 2016 |

|

RU2632504C1 |

| Способ закалки цилиндрических длинномерных стальных изделий | 1987 |

|

SU1444365A1 |

| СПОСОБ ЗАКАЛКИ ДЕТАЛЕЙ | 2009 |

|

RU2399683C1 |

| Способ термической обработки крупногабаритных литых деталей тележек грузовых вагонов | 2016 |

|

RU2631781C1 |

| СПОСОБ ЗАКАЛКИ ШВЕЙНЫХ И БЫТОВЫХ ИГЛ | 1990 |

|

RU2017839C1 |

Изобретение относится к металлургии, а именно к способам закалки стальных изделий, например болтов. Цель изобретения - повышение качества закалки. Способ включает нагрев и охлаждение детали в кипящем слое, состоящем из твердых частиц, аэрируе - мых газом с локальньм впрыскиванием охлаждающей жидкости, при этом 60- 70% подают на нижнюю поверхность, а 30-40% - на боковую поверхность верхней половины изделия. Использование способа позволяет существенно повы сить равномерность свойств по длине детали и уменьшить ее коробление. 4 ил.j1 табл.

заданном уровне снижают скорость про-ю эффициент теплоотдачи от стенки по- дуваемого через слой воздуха от W груженного тела растет по высоте из- 3,7 до W 2,2-2,0 (подобрано экс- делия до зоны,распа11оженной от 1/2 периментально). Снижение интенсивности аэрации отражено на фиг. 4. Дальдо 2/3 высоты изделия, дальше он рез ко падает, что связано с отрывом понейшее охлаждение изделия до его 15 полного остывания ведут при пониженном уровне аэрации.

Эксперименты показьшают, что проведение процесса обеспечивает строгое соответствие температуры охлаж- 20 даемого изделия с заданной по технологии термограммой.

После закалки твердость каждого изделия проверяют в четырех точках.

Средняя твердость составляет 25 52 ед. HRC, фактически колеблется в пределах 50-55 ед. HRC, среднеквадратичное отклонение cf 2,2 ед. HRC,

Трещин нет, коробления нет.

Визуальными наблюдениями установ- 30 лево, что закалочная среда сохраняет стабильные свойства, сухой корувд равномерно псевдоожижается воздухом.

Впрыскиваемая на изделия вода быстро испаряется.35

Раздельное впрыскивание жидкости - 60...70% на нижний торец, остальное - на боковую поверхность также способствует повышению качества изделий. Указанное процентное соотношение 40 подобрано экспериментально.

Если на нижний торец подается более 70% массового расхода жидкости, то псевдоожиженный слой в данном местока в указанной зоне.

Для сравнения проводят закалку п известному способу в ванне с размер ми днища 300x600 мм, в которой нахо дится трехфазный псевдоожиженный слой, состоящий из частиц корунда размером 320 мкм, смешанных с водой в объемном соотношении 1:3 при расходе воздуха 0,28 . Воздух подается через специальный водяной затвор под сетку в днище аппарата. Соотношение твердых частиц и воды, а также расход воздуха подбирают эк периментально, чтобы обеспечить необходимую скорость охлаждения.

Изделия, предварительно нагретые до 1183 К (, помещают в трех фазную закалочную среду, где выдерживают 5 мин.

После закалки изделия проверяют твердость, коробление и наличие тр , твердость стали определяют на каждом изделии в четырех точках. Средняя твердость составляет 51 ед ИКС, фактически колеблется по пове ности изделия в пределах 30-59 ед. HRC, среднеквадратичное отклонение твердости от среднего значения tf 7 ед. HRC.

На ряде изделий имеется сущестте переувлажняется из-за того, что не 45 коробление - 1... 1,5 мм на

100 мм длины, трещин нет.

вся жидкость успевает испариться. Закалочная среда в данном месте от переувлажнения залегает, теряя охлаждающие свойства.

Если на нижний торец подается менее 60% жидкости, то заданная скорость охлаждения не достигается, изделия не набирают заданную твердость.

Верхняя часть изделия, погруженного в псевдоожиженный слоЙ5 вообще находится в худших условиях из-за падения коэффициента теплоотдачи. ПОЭТОМУ она н гждается в дополнительном

50

55

Визуальными наблюдениями за ход охлаждения установлено, что трехфа ная закалочная среда крайне неусто чива, однородного псевдоожижения н Воздух проходит в основном через в ронки во влажном корунде, в промеж ках между поронками корунд практич ки не находится в состоянии псевдо ожижения .

Результаты закалки по предлагае мому способу в сравнении с обработ кой по известному приведены в табл це.

эффициент теплоотдачи от стенки по- груженного тела растет по высоте из- делия до зоны,распа11оженной от 1/2

до 2/3 высоты изделия, дальше он резко падает, что связано с отрывом потока в указанной зоне.

Для сравнения проводят закалку по известному способу в ванне с размерами днища 300x600 мм, в которой находится трехфазный псевдоожиженный слой, состоящий из частиц корунда размером 320 мкм, смешанных с водой в объемном соотношении 1:3 при расходе воздуха 0,28 . Воздух подается через специальный водяной затвор под сетку в днище аппарата. Соотношение твердых частиц и воды, а также расход воздуха подбирают экспериментально, чтобы обеспечить необходимую скорость охлаждения.

Изделия, предварительно нагретые до 1183 К (, помещают в трехфазную закалочную среду, где выдерживают 5 мин.

После закалки изделия проверяют н твердость, коробление и наличие тре- , твердость стали определяют на каждом изделии в четырех точках. Средняя твердость составляет 51 ед. ИКС, фактически колеблется по поверхности изделия в пределах 30-59 ед. HRC, среднеквадратичное отклонение твердости от среднего значения tf 7 ед. HRC.

На ряде изделий имеется сущест0

5

Визуальными наблюдениями за ходом охлаждения установлено, что трехфазная закалочная среда крайне неустойчива, однородного псевдоожижения нет, Воздух проходит в основном через воронки во влажном корунде, в промежутках между поронками корунд практически не находится в состоянии псевдоожижения .

Результаты закалки по предлагаемому способу в сравнении с обработкой по известному приведены в таблице.

514461

Приведенные в таблице данные показывают,, что после закалки по предла- raeMObjy способу достигается существенно более высокая равномерность свойств по длине болта. При этом зна- чительно меньше среднеквадратичное отклонение твердости и коробление детали, чем посла обра6от ш по известному способу8IQ

Предлагаешь способ позволяет повысить качество закалкиj так как не требуется увлажнение кипящего слоя в 1телом и слой не слеживается в нем не образуются каналы. Впрыскивание -jg жидкости непосрадстванно на изде лие позволяет расходовать малое количество охланщатощей жадкости., которая полностью испаряетсяJ кипящий слой в целом остается сухим, его гид- 2о родинаннка не нарушается,,

Изменение мас,с.оъото расхода охлаждающей жицв:остн по приведенной формуле и посяедУ пщае снижение аэра- г(ии позволяют, пояцеркнвать темпера- 25 туру изделия в точном соответствии с текнологическгш термограг«мой охлаж- деШ Ш,, что лхоЕЫШает качество закалки „

Впрь екивакие жидкости на изделяе зо по предлагаемсму способу ( на нижний орец. осталтыюе на боковую поваркность верхней гголовины .изделия) позволяет устранять описанную не-

разномернос гь тегшоотцачи по высоте „..

- , изделия5 погружейиого в кипяпщи-слойа

о р, у Jf i и 3. о б р е т -е н и я

Споеоо закалкк стальных изделий, о В1шючагощнй нагрев и охлаждение в киящем слое,,, цгостоящем из твердых частиц, аэрируемых газоы с лок;гльными впрыскива о-1Я1да ох-паждающей яшдкости на кэдагше. о т л и ч а го щ и и -45

с я Te;- U что, с цсгльш повышения ка- ества закалетц предварительно осу- еств лятт озшаа;,8ние образца в кипя™ ем слое без влрыскнващ$я жидкости строят гермо:гра -.Ф Гу Т с( t) н зависи- Q

d -FK i ) IT МОСТЬ .:()

затем по за

726

данной технологии термограммы охлаждения Т ( С), строят зависимости 1(1) dKi;)

dD

и проводят закалку изделия в

зависимости от соотношения скоростей охлаждения Tc(t) и Т(-Г) :

при Т()-Тс( Р) 7 О охлаждение ведут с подачей газа и жидкости, при этом интенсивность аэрации постоянна а охлаждающую жидкость подают с массовым расходом ) , изменяющимся во времени по закону

,(,)AC llS-litmil ifIL, к,/е

С W At -4- Г

де С цзл -Л: удельные теплоемкости материала издет ЛИЯ и охлаждающей жидкости соответственно, Дж/кГ К

г . - удельная теплота

парообразования ох- лаждакицей жидкости, Дж/кг ,

ut - разность температуры кипения охлаждающей жидкости и ее начальной температуры, К

А - постоянная, определяемая конструкцией форсунки и конфигурацией изделия;

го

Wifi

время, - масса изделия,

при этом 60...70% массового расхода впрыскивают на нижнюю поверхность изделия, а 30...40% - на боковую поверхность верхней половины изделия ,

при Т( Р)-Тс(Г) О прекращают подачу жидкости и охлаждение ведут без впрыскивания жидкости при неизменной интенсивности аэрации,

при Т( С)-Т() О охлаждение ведут без впрыскивания жидкости при понижении интенсивности аэрации до уровня5 обеспечивающего заданную скорость охлаждения.

60 70

50 51 30

i

г

T(tUeft ;i

995

52 52 51

2,2 2,2 7,0

Нет Нет 1,5

Нет

воздук л. /

Вова

rfti ТсП

wMу/с (т)

КР

| Заваров А.С., Баскаков А.П., Грачев С.В | |||

| Термическая обработка в кипящем слое | |||

| - М.: Металлургия, 1981, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 1925 |

|

SU3519A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-23—Публикация

1986-05-20—Подача