Изобретение относится к оборудованию крупяной промышленности, в частности к машинам для шелушения зерна методом сжатия и сдвига, и может быть использовано при обработке преимущественно зерен риса, проса и гречихи.

Цель изобретения - повышение эффективности шелушения и снижение трудоемкости обслуживания за счет саморегулирования межвалкового зазора при износе валков.

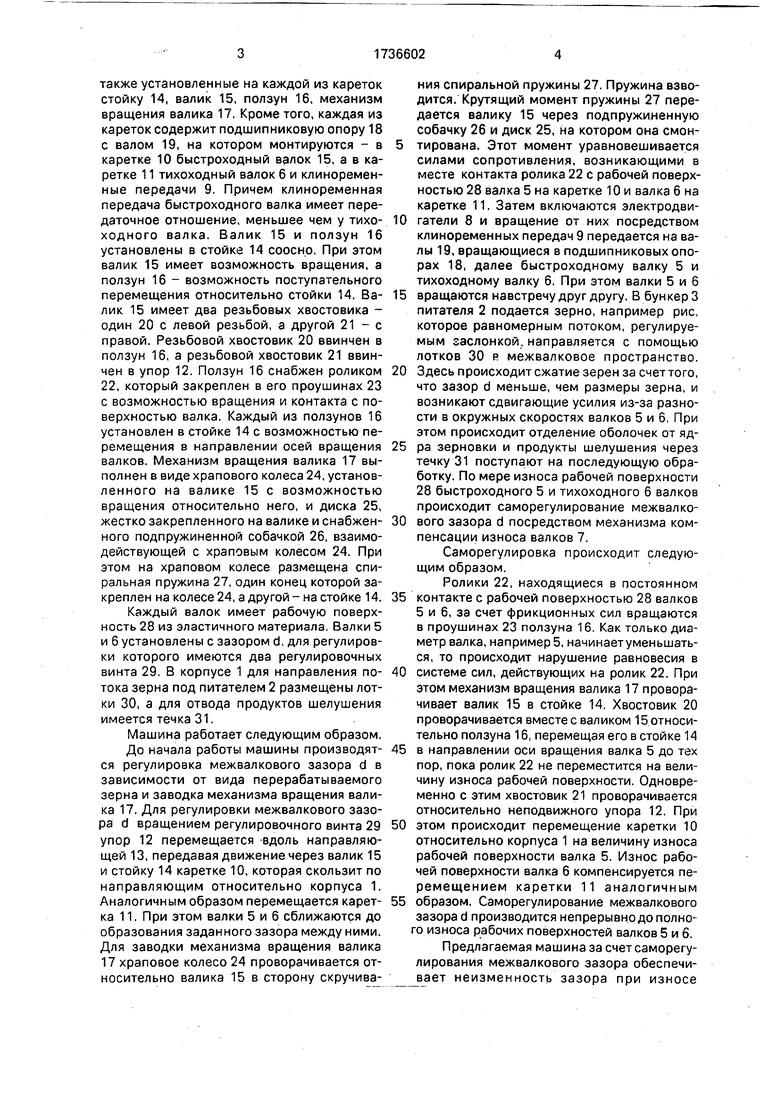

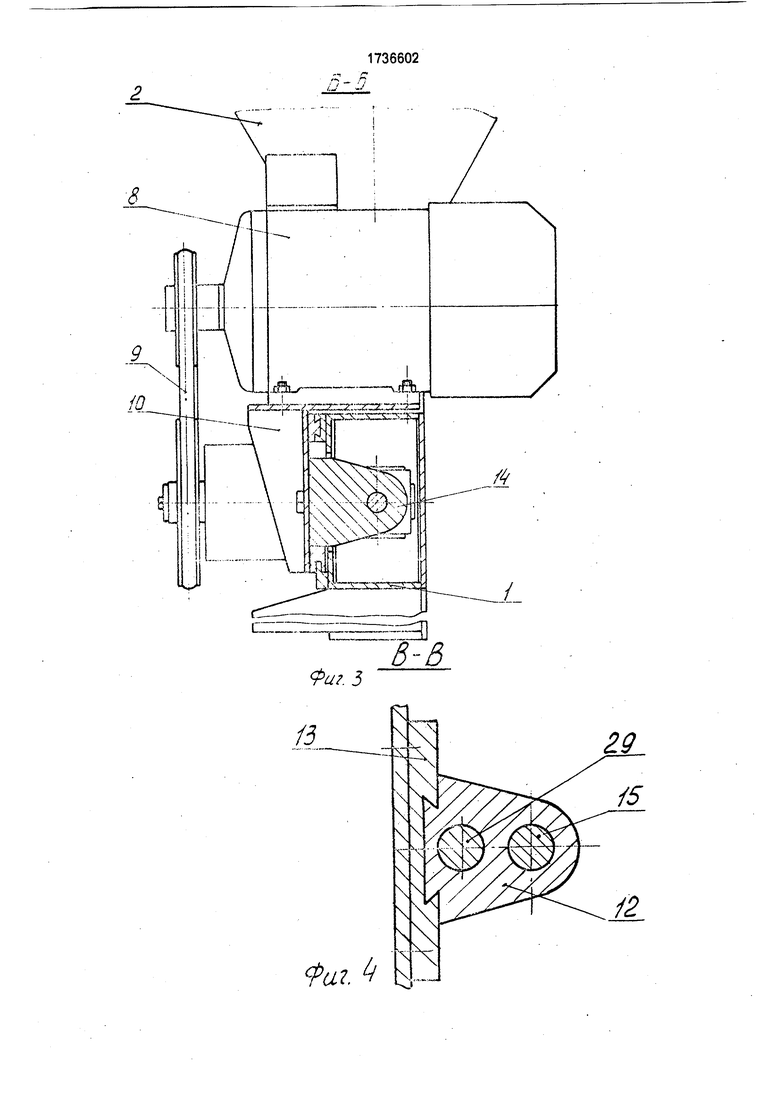

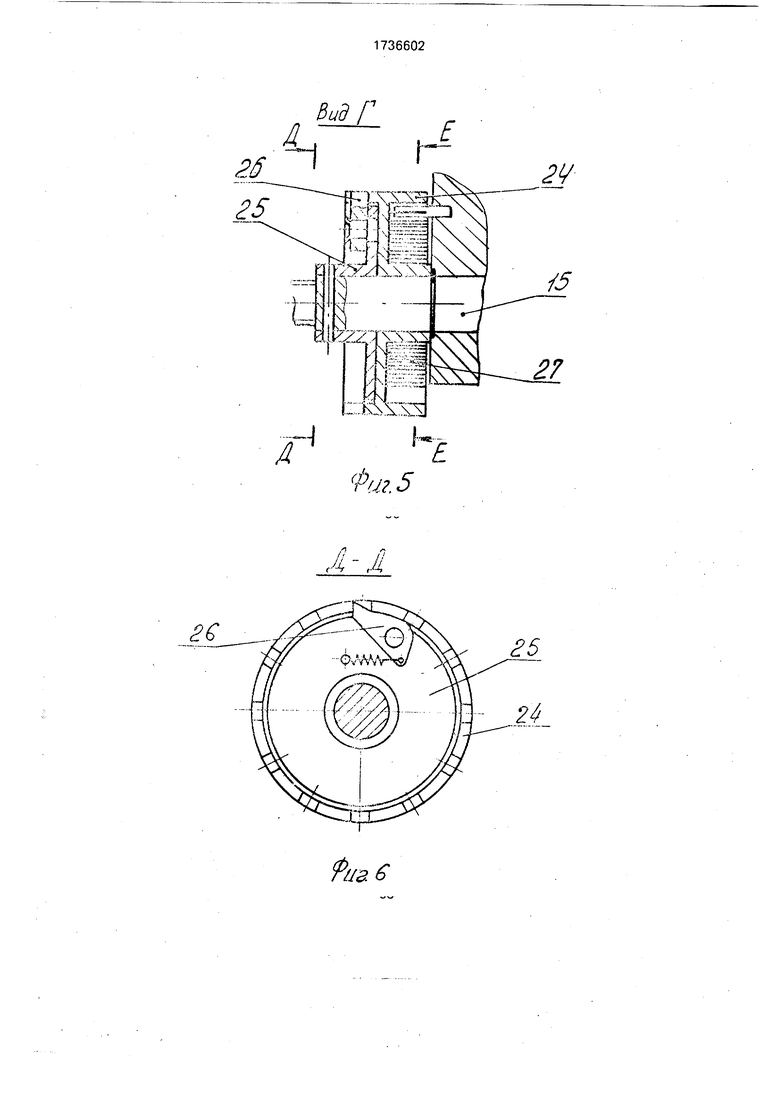

На фиг. 1 изображена машина, общий вид; на фиг. 2 - разрез А-А на фиг. 1 (устройство механизма компенсации износа валков); на фиг. 3 - разрез Б-Б на фиг. 1 (крепление каретки к корпусу); на фиг. 4 - сечение В-В на фиг. 2 (крепление упора к корпусу); на фиг. 5 - вид Г на фиг. 2 (конструкция механизма вращения валика); на

фиг. 6 и 7 - сечения Д-Д и Е-Е на фиг. 5 (конструкция механизма вращения валика)

Машина для шелушения зерна содержит корпус 1, в верхней части которого закреплен питатель 2, выполненный в виде бункера 3 с заслонкой 4, быстроходный валок 5, тихоходный валок 6, механизм компенсации износа валков 7 и привод валков, состоящий из двух электродвигателей 8 и клиноременных передач 9.

Механизм компенсации износа валков 7 включает две каретки 10 и 11, которые смонтированы в направляющих на корпусе 1 с возможностью поступательного перемещения навстречу друг другу, два упора 12, которые закреплены в направляющих 13 на корпусе 1 с возможностью поступательного перемещения относительно корпуса 1 а

;

IGJ

о о

Р

го

также установленные на каждой из кареток стойку 14, валик 15, ползун 16, механизм вращения валика 17. Кроме того, каждая из кареток содержит подшипниковую опору 18 с валом 19, на котором монтируются - в каретке 10 быстроходный валок 15, а в каретке 11 тихоходный валок 6 и клиноремен- ные передачи 9. Причем клиноременная передача быстроходного валка имеет передаточное отношение, меньшее чем у тихоходного валка. Валик 15 и ползун 16 установлены в стойке 14 соосно. При этом валик 15 имеет возможность вращения, а ползун 16 - возможность поступательного перемещения относительно стойки 14. Валик 15 имеет два резьбовых хвостовика - один 20 с левой резьбой, а другой 21 - с правой. Резьбовой хвостовик 20 ввинчен в ползун 16, а резьбовой хвостовик 21 ввинчен в упор 12. Ползун 16 снабжен роликом 22, который закреплен в его проушинах 23 с возможностью вращения и контакта с поверхностью валка. Каждый из ползунов 16 установлен в стойке 14 с возможностью перемещения в направлении осей вращения валков. Механизм вращения валика 17 выполнен в виде храпового колеса 24, установленного на валике 15 с возможностью вращения относительно него, и диска 25, жестко закрепленного на валике и снабженного подпружиненной собачкой 26, взаимодействующей с храповым колесом 24. При этом на храповом колесе размещена спиральная пружина 27, один конец которой закреплен на колесе 24, а другой - на стойке 14.

Каждый валок имеет рабочую поверхность 28 из эластичного материала. Валки 5 и 6 установлены с зазором d, для регулировки которого имеются два регулировочных винта 29. В корпусе 1 для направления потока зерна под питателем 2 размещены лотки 30, а для отвода продуктов шелушения имеется течка 31.

Машина работает следующим образом.

До начала работы машины производятся регулировка межвалкового зазора d в зависимости от вида перерабатываемого зерна и заводка механизма вращения валика 17. Для регулировки межвалкового зазора d вращением регулировочного винта 29 упор 12 перемещается -вдоль направляющей 13, передавая движение через валик 15 и стойку 14 каретке 10, которая скользит по направляющим относительно корпуса 1. Аналогичным образом перемещается каретка 11. При этом валки 5 и 6 сближаются до образования заданного зазора между ними. Для заводки механизма вращения валика 17 храповое колесо 24 проворачивается относительно валика 15 в сторону скручивания спиральной пружины 27. Пружина взводится. Крутящий момент пружины 27 передается валику 15 через подпружиненную собачку 26 и диск 25, на котором она смонтирована. Этот момент уравновешивается силами сопротивления, возникающими в месте контакта ролика 22 с рабочей поверхностью 28 валка 5 на каретке 10 и валка 6 на каретке 11. Затем включаются электродви0 гатели 8 и вращение от них посредством клиноременных передач 9 передается на валы 19, вращающиеся в подшипниковых опорах 18, далее быстроходному валку 5 и тихоходному валку 6. При этом валки 5 и 6

5 вращаются навстречу друг другу. В бункер 3 питателя 2 подается зерно, например рис, которое равномерным потоком, регулируемым заслонкой, направляется с помощью лотков 30 Р межвалковое пространство.

0 Здесь происходит сжатие зерен за счет того, что зазор d меньше, чем размеры зерна, и возникают сдвигающие усилия из-за разности в окружных скоростях валков 5 и 6. При этом происходит отделение оболочек от яд5 ра зерновки и продукты шелушения через течку 31 поступают на последующую обработку. По мере износа рабочей поверхности 28 быстроходного 5 и тихоходного 6 валков происходит саморегулирование межвалко0 вого зазора d посредством механизма компенсации износа валков 7.

Саморегулировка происходит следующим образом.

Ролики 22, находящиеся в постоянном

5 контакте с рабочей поверхностью 28 валков 5 и 6, за счет фрикционных сил вращаются в проушинах 23 ползуна 16. Как только диаметр валка, например 5, начинает уменьшаться, то происходит нарушение равновесия в

0 системе сил, действующих на ролик 22. При этом механизм вращения валика 17 проворачивает валик 15 в стойке 14, Хвостовик 20 проворачивается вместе с валиком 15 относительно ползуна 16, перемещая его в стойке 14

5 в направлении оси вращения валка 5 до тех пор, пока ролик 22 не переместится на величину износа рабочей поверхности. Одновременно с этим хвостовик 21 проворачивается относительно неподвижного упора 12. При

0 этом происходит перемещение каретки 10 относительно корпуса 1 на величину износа рабочей поверхности валка 5. Износ рабочей поверхности валка 6 компенсируется перемещением каретки 11 аналогичным

5 образом. Саморегулирование межвалкового зазора d производится непрерывно до полного износа рабочих поверхностей валков 5 и б. Предлагаемая машина за счет саморегулирования межвалкового зазора обеспечивает неизменность зазора при износе

валков в процессе работы машины и исключает необходимость в периодических регулировках, что позволяет повысить эффективность шелушения и снизить трудоемкость обслуживания машины.

Формула изобретения

Машина для шелушения зерна, содержащая корпус с размещенными в нем питателем, быстроходным и тихоходным валками, механизм компенсации износа валков, привод валков, отличающаяся тем, что, с целью повышения эффективности шелушения и снижения трудоемкости обслуживания за счет саморегулирования межвалкового зазора при износе валков, механизм компенсации износа валков

включает две каретки, закрепленные на корпусе с возможностью поступательного перемещения навстречу одна другой, два упора, закрепленных в корпусе, а также

смонтированные на каждой из кареток и размещенные внутри корпуса стойку, валик и ползун, установленные в стойке, и механизм вращения валика, при этом каждый из валиков имеет хвостовики с левой и правой

резьбой, один из которых взаимосвязан с ползуном, а другой - с одним из упоров, каждый из ползунов установлен с возможностью перемещения в направлении осей вращения валков и снабжен роликом для

взаимодействия с рабочей поверхностью одного из валков, а каждый из валков смонтирован на одной из кареток с возможностью совместного перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для шелушения зерна | 1991 |

|

SU1761259A1 |

| МАШИНА ДЛЯ ШЕЛУШЕНИЯ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 2001 |

|

RU2231385C2 |

| МАШИНА ДЛЯ ШЕЛУШЕНИЯ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 1991 |

|

RU2060824C1 |

| МАШИНА ДЛЯ ШЕЛУШЕНИЯ ЗЕРНОВЫХ КУЛЬТУР | 1971 |

|

SU303988A1 |

| ВАЛЬЦОВЫЙ СТАНОК | 2011 |

|

RU2465050C1 |

| Валковая дробилка | 1980 |

|

SU895496A1 |

| Двухвалковая дробилка | 1979 |

|

SU902805A1 |

| Двухвалковая дробилка | 1989 |

|

SU1719057A1 |

| Устройство для механической обработки риса-сырца и рисовой лузги | 1987 |

|

SU1496818A1 |

| Межвалковая трансмиссия двухвальцевой мельницы | 1981 |

|

SU1005894A1 |

Использование: удаление цветковых пленок и семенных оболочек преимущественно с зерна риса, проса и гречихи. Сущность изобретения: машина содержит корпус, питатель, валки с разной окружной скоростью вращения, механизм компенсации износа валков. Последний включает две каретки, установленные на корпусе, два упора, закрепленные в корпусе, стойку с валиком и ползуном и механизм вращения валика, установленные на каждой из кареток и размещенные внутри корпуса. Хвостовики валиков имеют левую и правую резьбу Каждый из валиков одним хвостовиком связан с упором, а другим - с ползуном, при этом ползуны перемещаются в направлении вращения осей валков и снабжены роликами для взаимодействия с рабочими поверхностями валков. Каждый из валков смонтирован на одной из кареток с возможностью совместного перемещения 7 ил

В

J ьрг

Фиг. /

Й, ,v« N i i

mE

P±Ј±iЈfiЈi t i I

I/ p

N

-2rzzzzziЈ 2

zrjSEEEEEzz

i i

i-i

I/ 1

i№

VV,/ I 1

,

-%

Akj

|ЖГ

офо

N

2

Tibzz I

i№

VV,/ I 1 I X IS

,

////v// / /7/.I

Вид Г

А

Л

л-л

Рааб

Фиг. 5

Е

Редактор И.Касарда

Техред М.Моргентал

Заказ 1850ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

Е

21

Риг. 7

Корректор О.Кравцова

| Соколов А.Я | |||

| Технологическое оборудование предприятий по хранению и переработке зерна | |||

| М.: Колос, 1984, с | |||

| Способ искусственного получения акустического резонанса | 1922 |

|

SU334A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1992-05-30—Публикация

1990-10-11—Подача