/

15

щадку 3 для приема разгружаемого ма- .териала, шарнирно закрепленную на фундаменте с возможностью поворота вокруг поперечной горизонтальной оси, В теле площадки 3 выполнен ряд продольных глухих цилиндрических полое- тей (П) 7. В каждую П 7 помещен ме 1таллический шар с возможностью воз- |вратно-поступател ного перемещения :по ней. К тор цам П 7 приьажают возду- хоподводящие и воздухоотводящие кана- ды (К). Грохот сообщен с источником сжатого воздуха 13, соединенным посредством распределительного золотника 12 и гибких шлангов с воздухопод- водящими К 9, которые соединены с П 7 посредством клапанов. Воздухоотводящие К связьшают П 7 с атмосферой. .

В торцах П 7 размещены амортизаторы 5, выполненные в виде резиновых шайб. Диаметры воздухоподводящих и воздухоотводящих К каждой П 7 равны мелду собой и различны в смежных полостях. Диаметры воздухоподводящих и воздухо- отводящих К всех П 7 различны. Горная масса разгружается на короткое плечо площадки 3, а шары 8 находятся в зоне длинного плеча площадки 3 и удерживают ее в горизонтальном положении. Открывается подача сжатого воздуха в П 7, который заставляет перемещаться шары 8 вдоль П 7, Происходит медленный наклон площадки 3 в сторону колосников 2, и материал постепенно постз ает на колосники 2..3 з.п.ф-лы, 5 Ш1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКАЯ МАШИНА УДАРНОГО ДЕЙСТВИЯ КАСАТКИНЫХ | 1992 |

|

RU2040378C1 |

| Пневматическая машина ударного действия Касаткина | 2015 |

|

RU2620210C2 |

| Лестница | 1983 |

|

SU1318504A1 |

| Двухпоршневой пневмоударник | 2016 |

|

RU2630325C1 |

| Двухпоршневой пневмоударник | 2016 |

|

RU2630331C1 |

| Грохотильная установка | 1987 |

|

SU1484385A1 |

| Грохот | 1981 |

|

SU1005950A1 |

| Устройство для глубинного уплотнения бетонной смеси | 1985 |

|

SU1320363A1 |

| Пневматическая машина ударного действия | 1988 |

|

SU1652533A1 |

| Виброгрохот-дробилка | 1988 |

|

SU1537312A1 |

Изобретение относится к технже разделения материалов с помощью ког лосниковых грохотов. Цель изобретения - повьшение надежности грохота за счет уменьшения динамических нагрузок на колосники и снижения их износа путем плавного регулирования смещения центра тяжести площадки от носительно ее оси поворота. Грохот включает наклонно установленные колосники 2, размещенную над ними пло

; 1 , -

Изобретение относится к горному делу, в частности к разделению и сортировке материалов с помощью колосниковых грохотов. -

: Цель изобретения - повьщение на- ;дежности грохота за счет уменьшения динамических нагрузок на колосники : /и снижения их износа путем плавного регулируемого смещения центра тяжее- iти площадки относительно ее оси поворота.

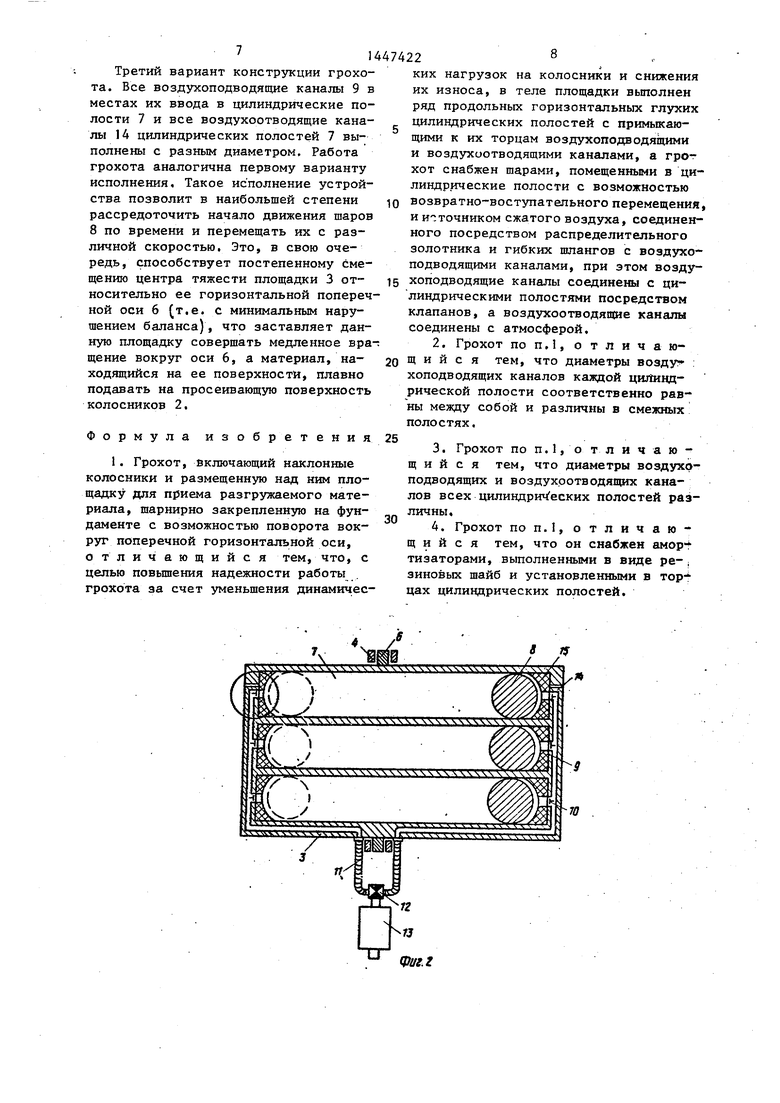

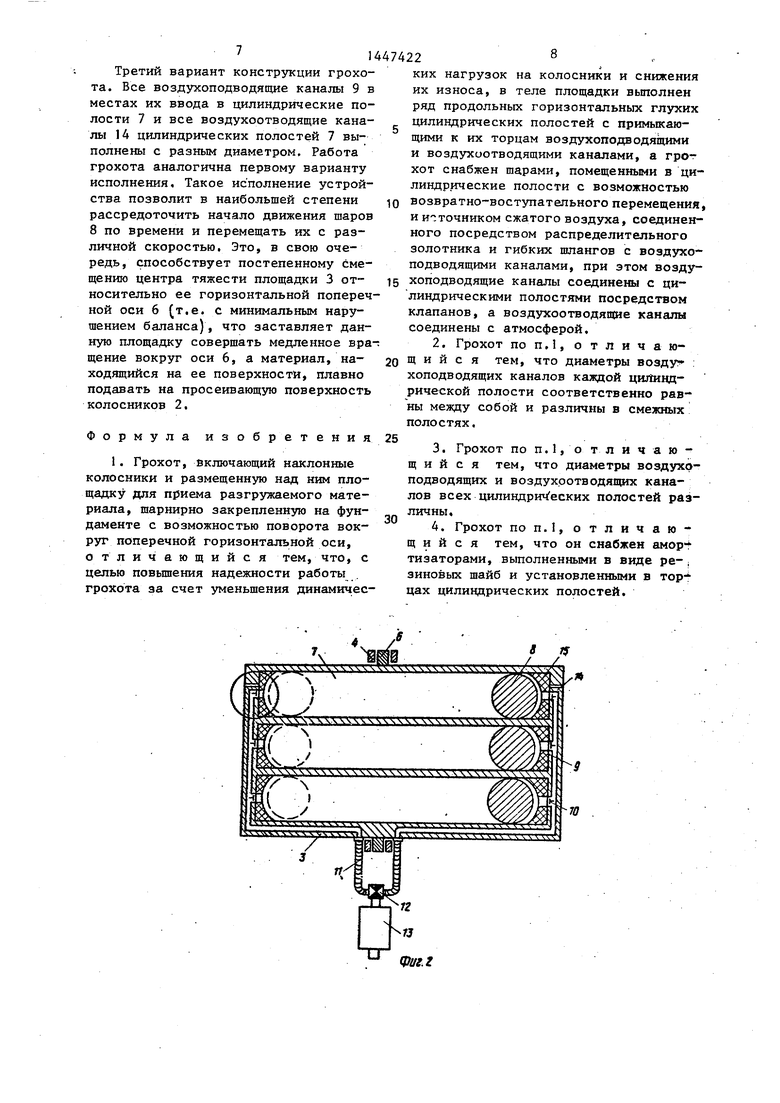

На фиг. показано предлагаемое

i устройство, в исходном положении с ВЫ

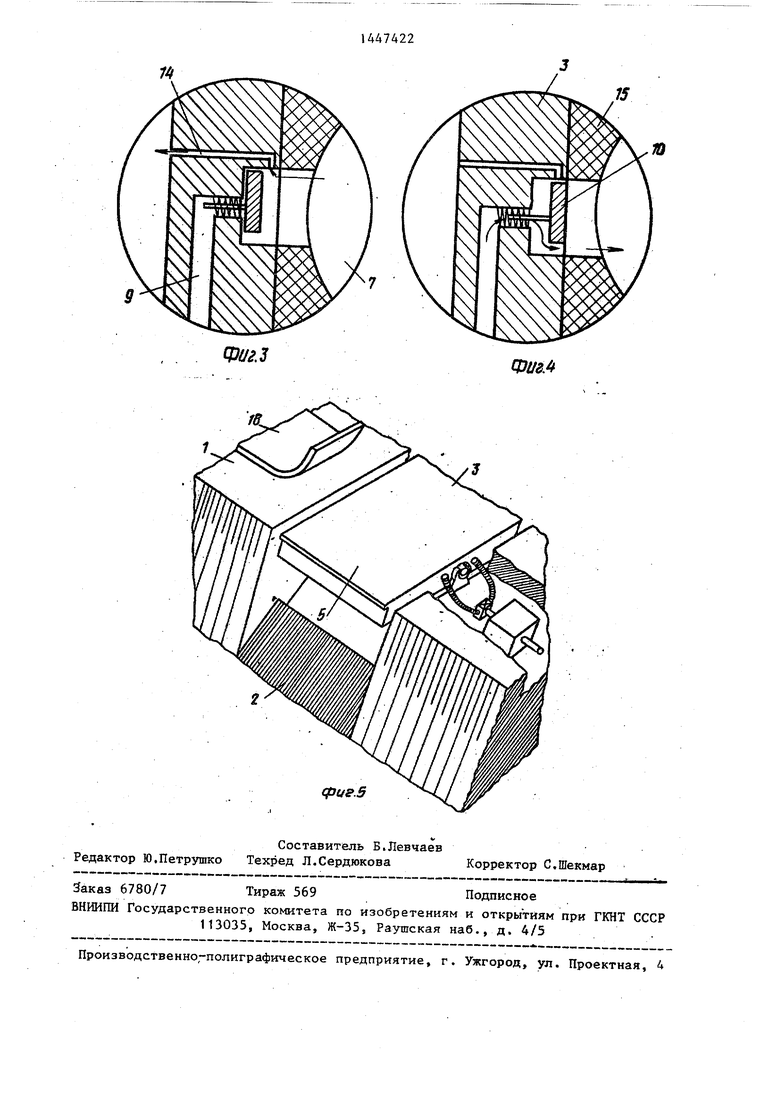

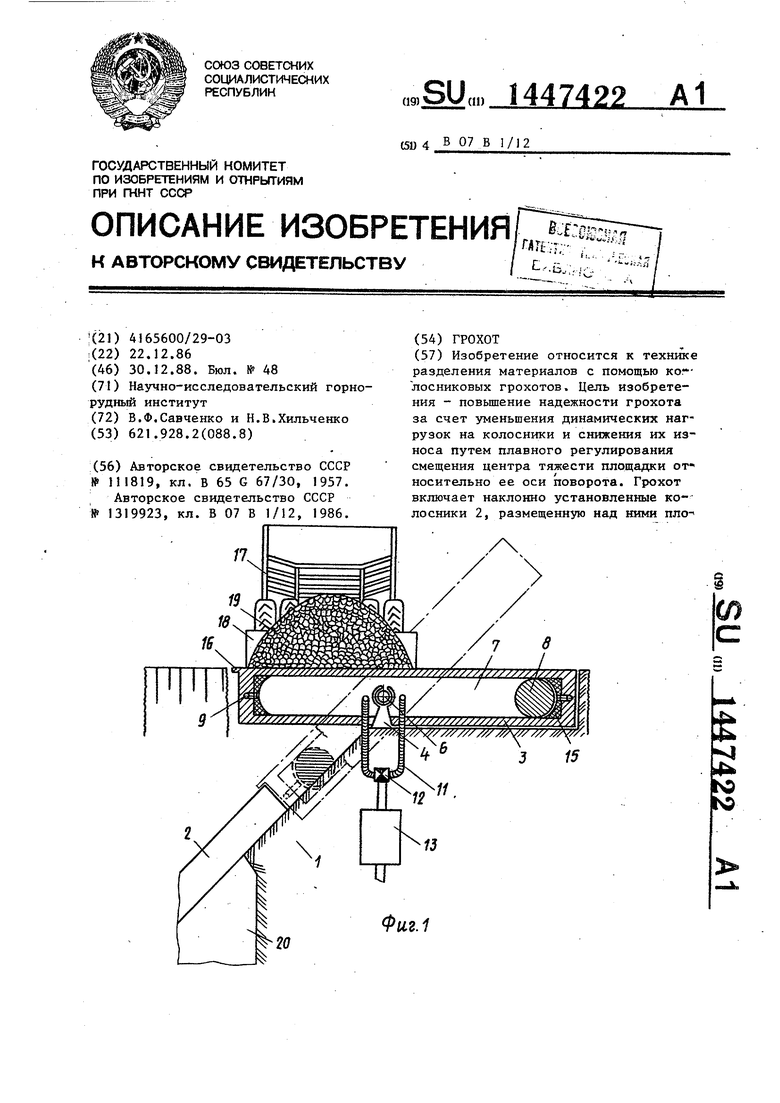

I груженным на него материалом, про;дольный разрез; на фиг.2 - площадка для приема разгружаемого материала, °вид сверхуi разрез; на фиг.З и 4 узел подачи и отвода воздуха в цилиндрической полости (рабочие моменты); на фиг.5 - размещенная над колосни- ками площадка для приема разгружае- м ого материала, общий вид.

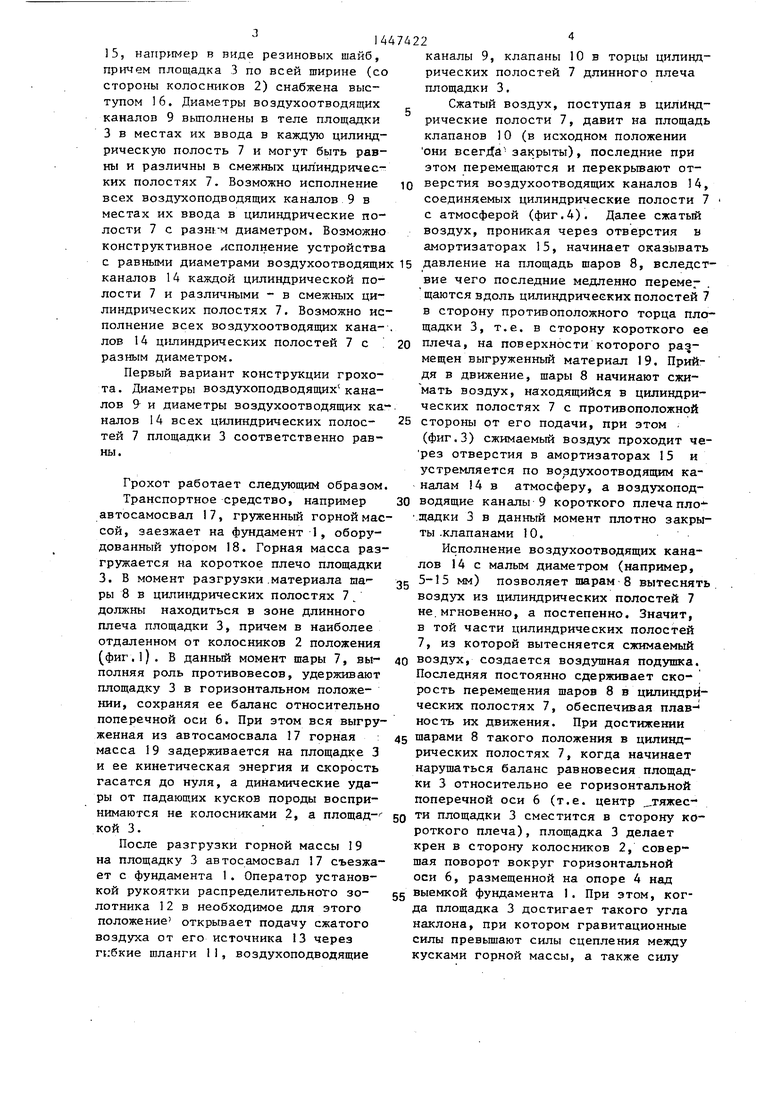

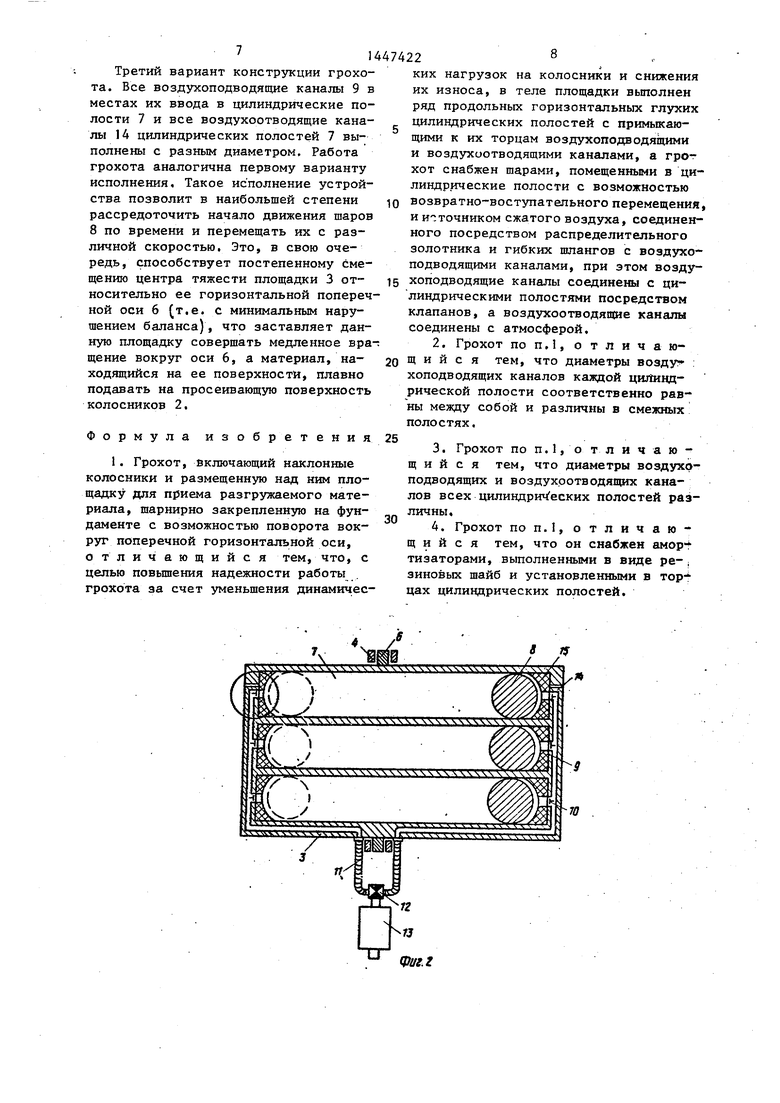

Грохот состоит из наклонно установленных и закрепленных на фундаменте колосников 2, установленной над ними площадки 3 для приема разгружаемого материала, которая крепится с помощью шарнир1В 1х опор 4, установленных над выемкой 5, вьтолненной в фундаменте 1. Площадка 3 может пово5

О

S

0

0

рачиваться вокруг горизонтальной по- .перечной оси 6 и вьшолнена с разновеликими плечами относительно оси 6 (со стороны колосников 2 площадка 3 имеет короткое плечо). В теле пло- щадки 3 вьшолнен ряд продольньгх горизонтальных глухих цилиндрических полостей 7. В каждую полость 7 помещен металлический шар 8, вьшолненный из тяжелого металла (например :свинца в стальной оболочке). В одной из про дольных боковых стенок площадки 3 выполнены расходящимися от ее оси 6 в разные стороны воздухоотводящие кана лы 9, имеющие свое продолжение в торцовых стенках площадки 3 и соединенные с одного конца с торцами каждой цилиндрической полости 7 с помощью клапанов 10, а с другого конца зоз- духоподводящие каналы 9 соединены через гибкие шланги 1I и распредели- телыый золотник 12 с источником 13 сжатого воздуха, который размещается невдалеке от площадки 3 на фундаменте 1 . В торцах площадки 3 выполнены воздухоотводящие каналы 14, которые связывают цилиндрические полости 7 с атмосферой.

В торцах цилиндрических полостей 7 могут быть размещены амортизаторы

15, Hanpi-гмер в виде резиновых шайб, причем площадка 3 по всей ширине (со стороны колосников 2) снабжена выступом 16, Диаметры воэдухоотводящих каналов 9 вьшолнены в теле площадки 3 в местах их ввода в каждую цилиндрическую полость 7 и могут быть равны и различны в смежных цилиндрических полостях 7. Возможно исполнение всех воздухоподводящих каналов 9 в местах их ввода в цилиндрические полости 7 с разш-м диаметром. Возможно конструктивное исполнение устройства

10

каналы 9, клапаны 10 в торцы цилиндрических полостей 7 длинного плеча площадки 3.

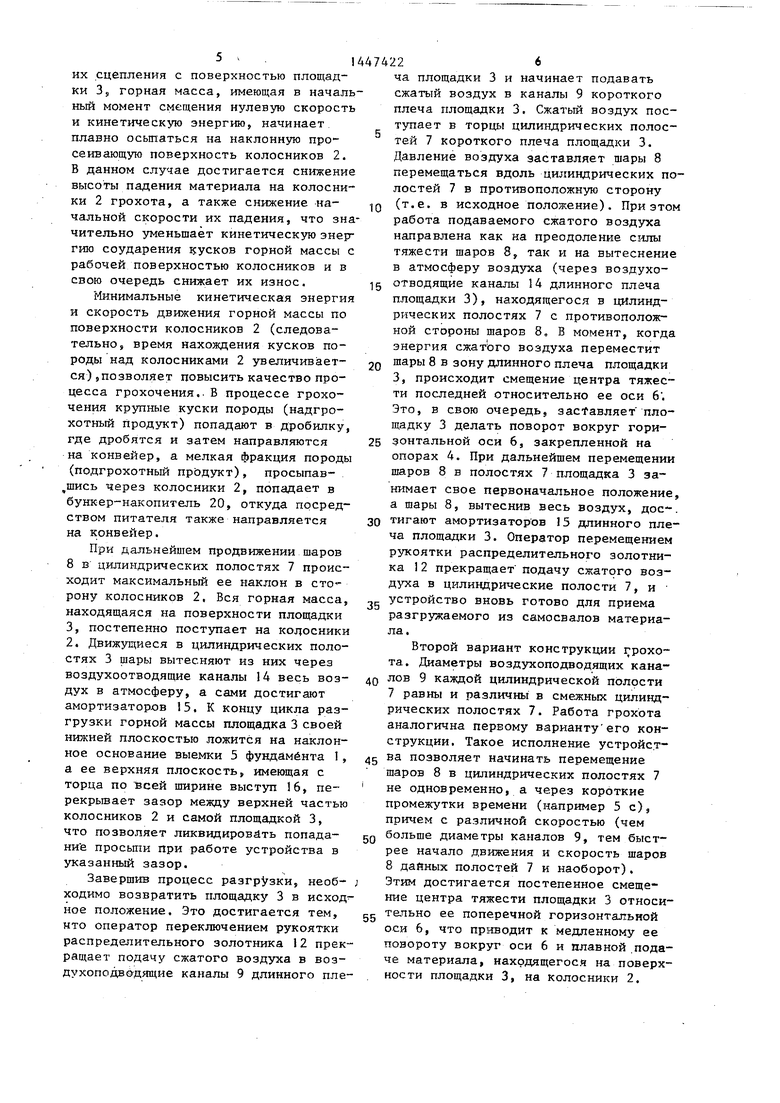

Сжатый воздух, поступая в цилиндрические полости 7, давит на площадь клапанов 10 (в исходном положении они всегДа- закрыты), последние при этом перемещаются и перекрывают отверстия воздухоотводящих каналов 14, соединяемых цилиндрические полости 7 с атмосферой (фиг.4). Далее сжатый воздух, проникая через отверстия в амортизаторах 15, начинает оказывать

с равными диаметрами воздухоотводящих 15 давление на площадь шаров 8, вследстканалов 14 каждой цилиндрической полости 7 и различными - в смежных цилиндрических полостях 7. Возможно исполнение всех воздухоотводящих кана- .

20

лов 14 цилиндрических полостей 7 с . разным диаметром.

Первый вариант конструкции грохота. Диаметры воздухоподводящих каналов 9- и диаметры воздухоотводящих каналов 14 всех цилиндрических полостей 7 площадки 3 соответственно равны.

Грохот работает следующим образом.

Транспортное средство, например автосамосвал 17, груженный горной массой, заезжает на фундамент 1, оборудованный упором 18. Горная масса разгружается на короткое плечо площадки 3, В момент разгрузки .материала шары 8 в цилиндрических полостях 7 должны находиться в зоне длинного плеча площадки 3, причем в наиболее отдаленном от колосников 2 положения

вие чего последние медленно перемещаются вдоль цилиндрических пол остей в сторону противоположного торца пл щадки 3, т,е, в сторону короткого е плеча, на поверхности которого размещен выгруженный материал 19. Прий- дя в движение, щары 8 начинают сжи- мать воздух, находящийся в цилиндрических полостях 7 с противоположной 25 стороны от его подачи, при этом ,

(фиг.З) сжимаемый воздух проходит че рез отверстия в амортизаторах 15 и устремляется по воздзосоотводящим каналам 14 в атмосферу, а воздухопод- водящие каналы 9 короткого плеча пло щадки 3 в данный момент плотно закры ты .клапанами 10.

Исполнение воздухоотводящих каналов 14 с малым диаметром (например, 5-15 мм) позволяет шарам 8 вытеснят воздух из цилиндрических полостей 7 не,мгновенно, а постепенно. Значит, в той части цилиндрических полостей 7, из которой вытесняется сжимаемый

30

35

(фиг.1). В данный момент шары 7, вы- 40 воздух, создается воздушная подушка.

Последняя постоянно сдерживает скорость перемещения шаров 8 в цилиндри ческих полостях 7, обеспечивая плавность их движения. При достижении

полняя роль противовесов, удерживают площадку 3 в горизонтальном положении, сохраняя ее баланс относительно поперечной оси 6, При этом вся выгруженная из автосамосвала 17 горная ; масса 19 задерживается на площадке 3 и ее кинетическая энергия и скорость гасатся до нуля, а динамические удары от падающих кусков породы воспринимаются не колосниками 2, а площад- кой 3,

После разгрузки горной массы 19 на площадку 3 автосамосвал 17 съезжает с фундамента 1. Оператор установкой рукоятки распределительного золотника 12 в необходимое для этого положение открывает подачу сжатого воздуха от его источника 13 через пгбкие шланги 11, воздухоподводящие

каналы 9, клапаны 10 в торцы цилиндрических полостей 7 длинного плеча площадки 3.

Сжатый воздух, поступая в цилиндрические полости 7, давит на площадь клапанов 10 (в исходном положении они всегДа- закрыты), последние при этом перемещаются и перекрывают отверстия воздухоотводящих каналов 14, соединяемых цилиндрические полости 7 с атмосферой (фиг.4). Далее сжатый воздух, проникая через отверстия в амортизаторах 15, начинает оказывать

вие чего последние медленно перемещаются вдоль цилиндрических пол остей 7 в сторону противоположного торца площадки 3, т,е, в сторону короткого ее плеча, на поверхности которого размещен выгруженный материал 19. Прий- дя в движение, щары 8 начинают сжи- мать воздух, находящийся в цилиндрических полостях 7 с противоположной стороны от его подачи, при этом ,

(фиг.З) сжимаемый воздух проходит че- рез отверстия в амортизаторах 15 и устремляется по воздзосоотводящим каналам 14 в атмосферу, а воздухопод- водящие каналы 9 короткого плеча пло- щадки 3 в данный момент плотно закрыты .клапанами 10.

Исполнение воздухоотводящих каналов 14 с малым диаметром (например, 5-15 мм) позволяет шарам 8 вытеснять. воздух из цилиндрических полостей 7 не,мгновенно, а постепенно. Значит, в той части цилиндрических полостей 7, из которой вытесняется сжимаемый

40 воздух, создается воздушная подушка.

Последняя постоянно сдерживает скорость перемещения шаров 8 в цилиндрических полостях 7, обеспечивая плав ность их движения. При достижении

45 шарами 8 такого положения в цилиндрических полостях 7, когда начинает нарушаться баланс равновесия площадки 3 относительно ее горизонтальной поперечной оси 6 (т.е. центр .тяжес- ти площадки 3 сместится в сторону короткого плеча), площадка 3 делает крен в сторону колосников 2, совершая поворот вокруг горизонтальной оси 6, размещенной на опоре 4 над

55 выемкой фундамента 1. При этом, когда площадка 3 достигает такого угла наклона, при котором гравитационные силы превьшгают силы сцепления между кусками горной массы, а также силу

50

их сцепления с поверхностью площадки 3j горная масса, имеющая в начальный момент смещения нулевую скорость и кинетическую энергию, начинает плавно осыпаться на наклонную просеивающую поверхность колосников 2. В данном случае достигается снижение высоты падения материала на колосники 2 грохота, а также снижение начальной скорости их падения, что значительно уменьшает кинетическую эне1г гию соударения i ycKos горной массы с рабочей поверхностью колосников и в свою очередь снижает их износ.

Минимальные кинетическая энергия и скорость движения горной массы по поверхности колосников 2 (следовательно, время нахождения кусков породы над колосниками 2 увеличивается) апозволяет повысить качество процесса грохочения.. В процессе грохочения крупные куски породы (надгро- хотный продукт) попадают в дробилку, где дробятся и затем направляются на конвейер, а мелкая фракция породы (подгрохотньш продукт), просыпав- ,шись через колосники 2, попадает в бункер-накопитель 20, откуда посредством питателя также направляется на конвейер.

При дальнейшем продвижении.шаров 8 в цилиндрических полостях 7 происходит максимальный ее наклон в рону колосников 2, Вся горная масса, находящаяся на поверхности площадки 3, постепенно поступает на кодосники 2. Движущиеся в цилиндрических полостях 3 шары вытесняют из них через воздухоотводящие каналы 14 весь воздух в атмосферу, а сами достигают амортизаторов 15. К концу цикла разгрузки горной массы площадка 3 своей низкней плоскостью ложится на наклонное основание выемки 5 фундамента 1, а ее верхняя плоскость, имеющая с торца по всей ширине выступ 16, пе- рекрьшает зазор между верхней частью колосников 2 и самой площадкой 3, что позволяет ликвидировйть попада- ни е просьши при работе устройства в указанный зазор.

Завершив процесс разгрузки, необходимо возвратить площадку 3 в исходное положение. Это достигается тем, НТО оператор переключением рукоятки распределительного золотника 12 прекращает подачу сжатого воздуха в воз- духоподводящие каналы 9 длинного плеча площадки 3 и начинает подавать сжатый воздух в каналы 9 короткого плеча площадки 3. Сжатый воздух поступает в торцы цилиндрических полостей 7 короткого плеча площадки 3. Давление воздуха заставляет шары 8 перемещаться вдоль цилиндрических полостей 7 в противоположную сторону

Q (т.е. в исходное положение). При зтом работа подаваемого сжатого воздуха направлена как на преодоление силы тяжести шаров 8, так и на вытеснение в атмосферу воздзоса (через воздухо 5 отводящие каналы 14 длинного плеча площадки 3), находящегося в цилиндрических полостях 7 с противоположной стороны шаров 8, В момент, когда энергия сжатого воздуха переместит

2Q шары 8 в зону длинного плеча площадки 3, происходит смещение центра тяжести последней относительно ее оси 6. Это, в свою очередь, заставляет площадку 3 делать поворот вокруг гори25 зонтальной оси 6, закрепленной на опорах 4. При дальнейшем перемещении шаров 8 в полостях 7 площадка 3 занимает свое первоначальное положение, а шары 8, вытеснив весь воздух, дос.

30 тигают амортизаторов 15 длинного плеча площадки 3. Оператор перемещением рукоятки распределительного золотника 12 прекращает подачу сжатого воздуха в цилиндрические полости 7, и

устройство вновь готово для приема разгрз жаемого из самосвалов материала.

Второй вариант конструкции грохота. Диаметры воздухоподводящих кана40 лов 9 каждой цилиндрической полости

7равны и различны в смежных цилиндрических полостях 7. Работа грохота аналогична первому варианту его конструкции. Такое исполнение устройст g ва позволяет начинать перемещение шаров 8 в цилиндрических полостях 7

не одновременно, а через короткие промежутки времени (например 5 с), причем с различной скоростью (чем

gQ больше диаметры каналов 9, тем быстрее начало движения и скорость шаров

8дайных полостей 7 и наоборот).

Этим достигается постепенное смещение центра тяжести площадки 3 относи- gg тельно ее поперечной горизонтальной оси 6, что приводит к медленному ее повороту вокруг оси 6 и плавной .подаче материала, находящегося на поверх. ности площадки 3, на колосники 2.

Третий вариант констрзтсции грохота. Все воздухоподводящие каналы 9 в местах их ввода в цилиндрические полости 7 и все воздухоотводящие каналы 14 цилиндрических полостей 7 выполнены с разным диаметром. Работа грохота аналогична первому варианту исполнения. Такое исполнение устройства позволит в наибольшей степени рассредоточить начало движения шаров 8 по времени и перемещать их с различной скоростью. Это, в свою очередь, способствует постепенному смещению центра тяжести площадки 3 от- носительно ее горизонтальной поперечной оси 6 (т.е. с минимальным нарушением баланса), что заставляет данную площадку совершать медленное вра щение вокруг оси 6, а материал, на- ходящийся на ее поверхности, плавно подавать на просеивающую поверхность колосников 2.

Формула изобретения

/

Л У fc - ух-ух-ч .х , VV NyV l l - ... -

/

5 0

5

0

ких нагрузок на колосники и снижения их износа, в теле площадки выполнен ряд продольных горизонтальных глухих цилиндрических полостей с примыкающими к их торцам воздухоподводящими и воздухоотводящими каналами, а грог- хот снабжен шарами, помещенными в цилиндрические полости с возможностью возвратно-воступательного перемещения, ии точником сжатого воздуха, соединенного посредством распределительного золотника и гибких шлангов с воздухоподводящими каналами, при этом воздухоподводящие каналы соединены с цилиндрическими полостями посредством клапанов, а воздухоотводящие каналы соединены с атмосферой,

LJ

/

u:i

Ф(/г.З

сриг.5

15

ФигЛ

| Жидкостный ступенчатый пусковой реостат | 1916 |

|

SU1819A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Грохот | 1986 |

|

SU1319923A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-12-30—Публикация

1986-12-22—Подача