Изобретение относится к прокатному производству, а точнее к конструкциям опорных валков для станов квар- то горячей и холодной прокатки.

Цель изобретения - повышение ресурса валка путем снижения выкраптва ний металла рабочего слоя.

Техническая.суть предложения заключается в том, что скалывающие на- пряжения, возникаюпие в теле валка при его работе в зависимости от диаметра валка и величины контактного давления имеют максимальное значение в активном слое бочки на глубине 3-5 мм и снижаются в направлении к центральному слою. Эти напряжения концентрируются в зоне активного сло и приводят к нарушениям сплошности .валка и виде выкрашиваний частиц ме- талла. Равномерное равпределение напряжения от действующих нагрузок по сечению валка, содержащего несущую стальную ось и наплавленный бандаж в соответствии с величинами проч ностных характеристик материалов, используемых для изготовления оси и наплавки бандажа, стойкость валка от выкрашивания гарантируется путем выполнения составляюнщх валка из раз- ных марок сталей с различными показателями ударной вязкости и твердости.

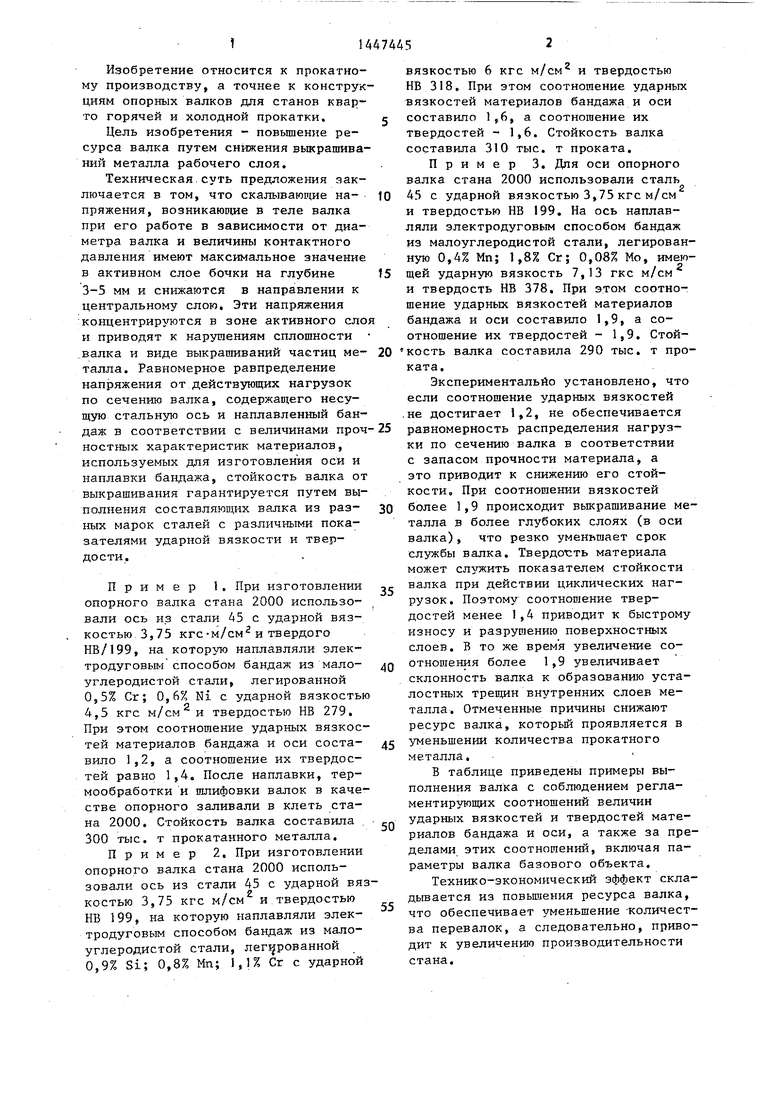

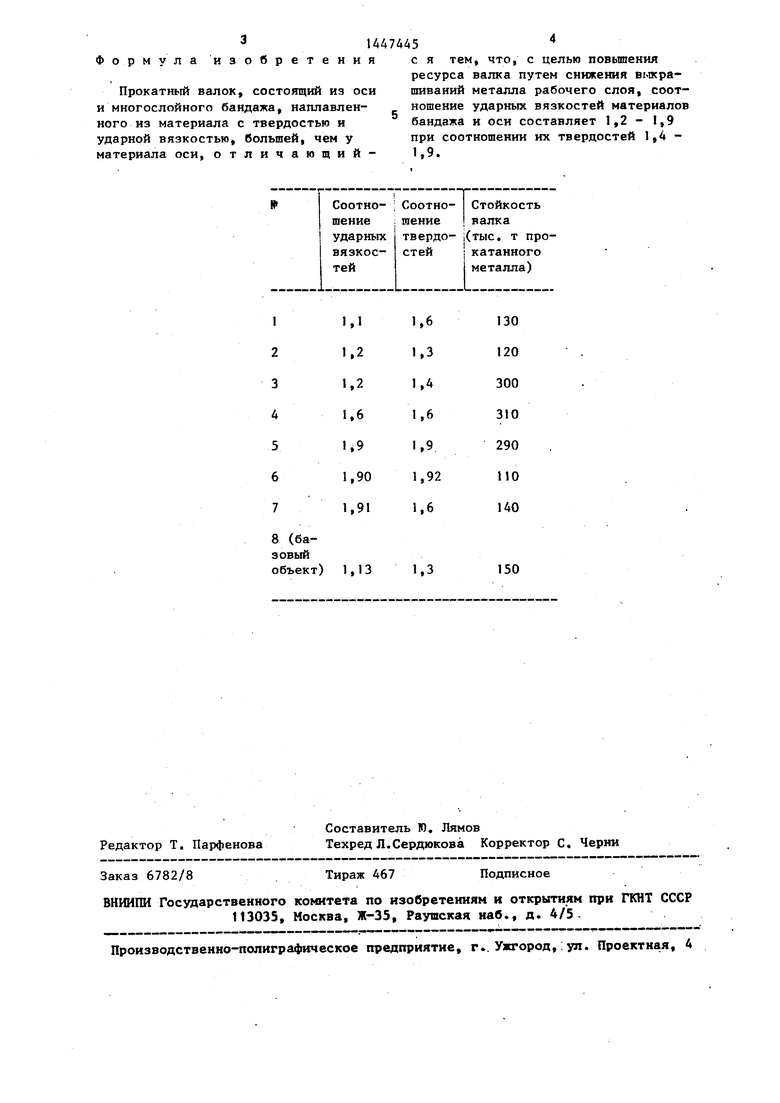

Пример 1, При изготовлении опорного валка стана 2000 использовали ось из стали 45 с ударной вязкостью 3,75 кгс-м/см и твердого НВ/199, на которую наплавляли элек- тродуговьм способом бандаж из мало- углеродистой стали, легированной 0,5% Сг; 0,6% Ni с ударной вязкостью 4,5 кгс твердостью НВ 279, При этом соотношение ударных вязкос- тей материалов бандажа и оси соста- вило 1,2, а соотношение их твердос- тей равно 1,4. После наплавки, термообработки и шлифовки валок в качестве опорного заливали в клеть стана 2000, Стойкость валка составила . 300 тыс, т прокатанного металла.

Пример 2, При изготовлении опорного валка стана 2000 использовали ось из стали 45 с ударной вязкостью 3,75 кгс м/см и твердостью ПВ 199, на которую наплавляли электродуговым способом бандаж из малоуглеродистой стали, лег1|рованной 0,9% Si; 0,8% Мп; 1,1% Сг с ударной

вязкостью 6 кгс м/см и твердостью НВ 318, При этом соотношение ударных вязкостей материалов бандажа и оси составило 1,6, а соотношение их твердостей - 1,6, Стойкость валка составила 310 тыс, т проката.

Пример 3, Для оси опорного валка стана 2000 использовали сталь 45 с ударной вязкостью 3,75 кгс м/см и твердостью НВ 199, На ось наплавляли электродуговым способом бандаж из малоуглеродистой стали, легированную 0,4% Мп; 1,8% Сг; 0,08% Мо, имеющей ударную вязкость 7,13 гкс м/см и твердость НВ 378, При этом соотношение ударных вязкостей материалов бандажа и оси составило 1,9, а соотношение их твердостей - 1,9, Стой- кость валка составила 290 тыс, т проката,

Экспериментальйо установлено, что если соотношение ударных вязкостей .не достигает 1,2, не обеспечивается равномерность распределения нагрузки по сечению валка в соответствии с запасом прочности материала, а это приводит к снижению его стойкости. При соотношении вязкостей более 1,9 происходит выкрашивание металла S более глубоких слоях (в оси валка), что резко уменьшает срок службы валка, Твердот;ть материала может служить показателем стойкости валка при действии циклических нагрузок. Поэтому соотношение твердостей менее 1,4 приводит к быстрому износу и разрушению поверхностных слоев, В то же время увеличение соотношения более 1,9 увеличивает склонность валка к образованию усталостных трещин внутренних слоев металла. Отмеченные причины снижают ресурс валка, которьй проявляется в уменьшении количества прокатного металла, -

В таблице приведены примеры выполнения валка с соблюдением регламентирующих соотношений величин ударных вязкостей и твердостей материалов бандажа и оси, а также за пределами этих соотношений, включая параметры валка базового объекта.

Технико-экономический эффект складывается из повышения ресурса валка, что обеспечивает уменьшение -количества перевалок, а следовательно, приводит к увеличению производительности стана.

31А47445

Формула изобретения ся тем, что, с целью повьшения

ресурса валка путем снижения выкраПрокатний валок, состоящий из оси шиваний металла рабочего слоя, соот- и многослойного бандажа, наплавлен- ношение ударных вязкостей материалов

бандажа и оси составляет 1,2 - ,9

ного из материала с твердостью и ударной вязкостью, большей, чем у материала оси, отличающийпри соотношении их твердостей 1,4 - 1,9.

при соотношении их твердостей 1,4 - 1,9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления прокатных валков | 1988 |

|

SU1629120A1 |

| Двухслойный прокатный валок | 1991 |

|

SU1780890A1 |

| Способ восстановления работоспособности составных опорных валков | 1988 |

|

SU1696023A1 |

| Прокатный валок | 1988 |

|

SU1600879A1 |

| ПРОКАТНЫЙ ВАЛОК | 1985 |

|

RU1345433C |

| Способ восстановления опорных валков клетей прокатных станов | 1990 |

|

SU1804353A3 |

| Клеть стана винтовой прокатки | 1976 |

|

SU567511A1 |

| ПРОКАТНЫЙ ВАЛОК | 1995 |

|

RU2087218C1 |

| Способ изготовления бандажированного опорного валка | 1989 |

|

SU1722632A1 |

| Способ термической обработки стальных изделий | 1990 |

|

SU1749252A1 |

Изобретение относится к прокатному производству, а точнее к конструкциям опориьтх валков для станов горячей.и холодной прокатки. Цель изобретения - повышение ресурса валка путем снижения выкрашиваний металла рабочего слоя. Предлагаемый валок имеет стальную ось из стали 45 и наплавленный на нее многослойный бандаж. Для неплавки используют сталь,- преимущественно малоуглеродистую, легированную 0,5% хрома и 0,6% никеля, в связи с чем она имеет большую ударнзпо вязкость и твердость, чем сталь 45. Для выравнивания распределения напряжений по сечению валка в направлении от рабочего слоя бандажа к оси регламентируют соотношения ударных вязкостей и твердости материалов бандажа к оси. Предлагаемый валок имеет соотношение ударных вязкостей материалов бандажа и оси 1,2-1,9, а соотношение их твердостей 1,4-1,9. Предложенное соотношение механических характеристик позволяет скомпенсировать неравномерность распределения скалывающих напряжений по радиусу валка и тем - самым увеличить срок службы валка, снизить количество перевалок, а следовательно, повысить производительность стана. 1 табл. л 4 i

8 (базовыйобъект) 1,13

Редактор Т. Парфенова

Составитель Ю, Лямов

Техред Л.Сердюкова Корректор С. Черни

Заказ 6782/8

Тираж 467

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5.

1,3

150

Подписное

| Прокатный валок | 1983 |

|

SU1154015A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Боровик Л.И | |||

| и др | |||

| Технология подготовки и эксплуатации валков тонколистовых станов | |||

| М.: Металлургия, 1984, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1988-12-30—Публикация

1987-05-04—Подача