4

сд

Изобретение относится к обработке металлов давлением и может быть использовано в производстве длинномерных кольцевых изделий.

Цель изобретения - повышение качества изделий и экономия металла за счет получения более точной их геометрии.

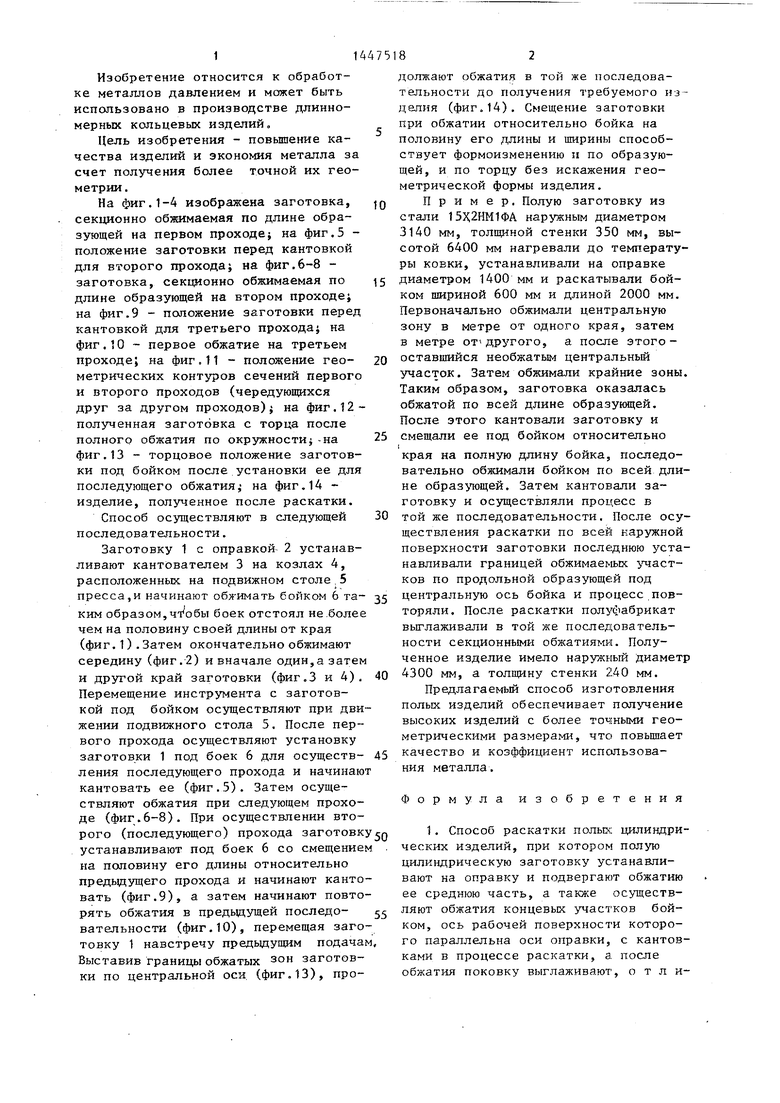

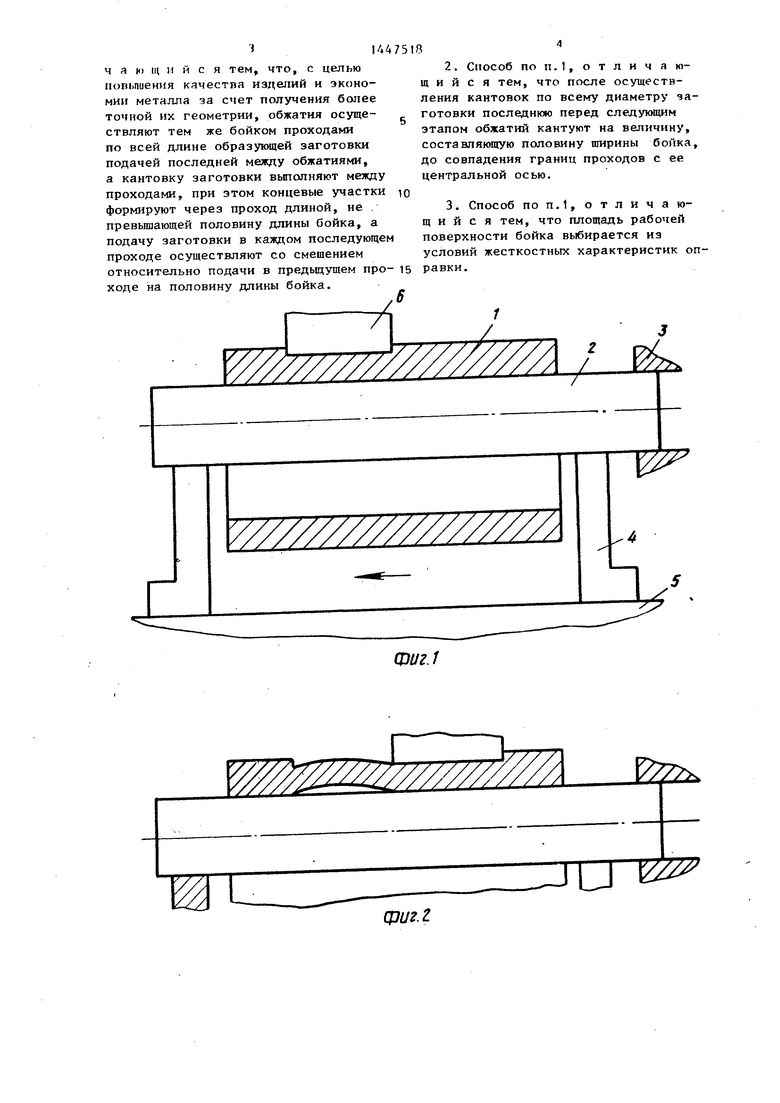

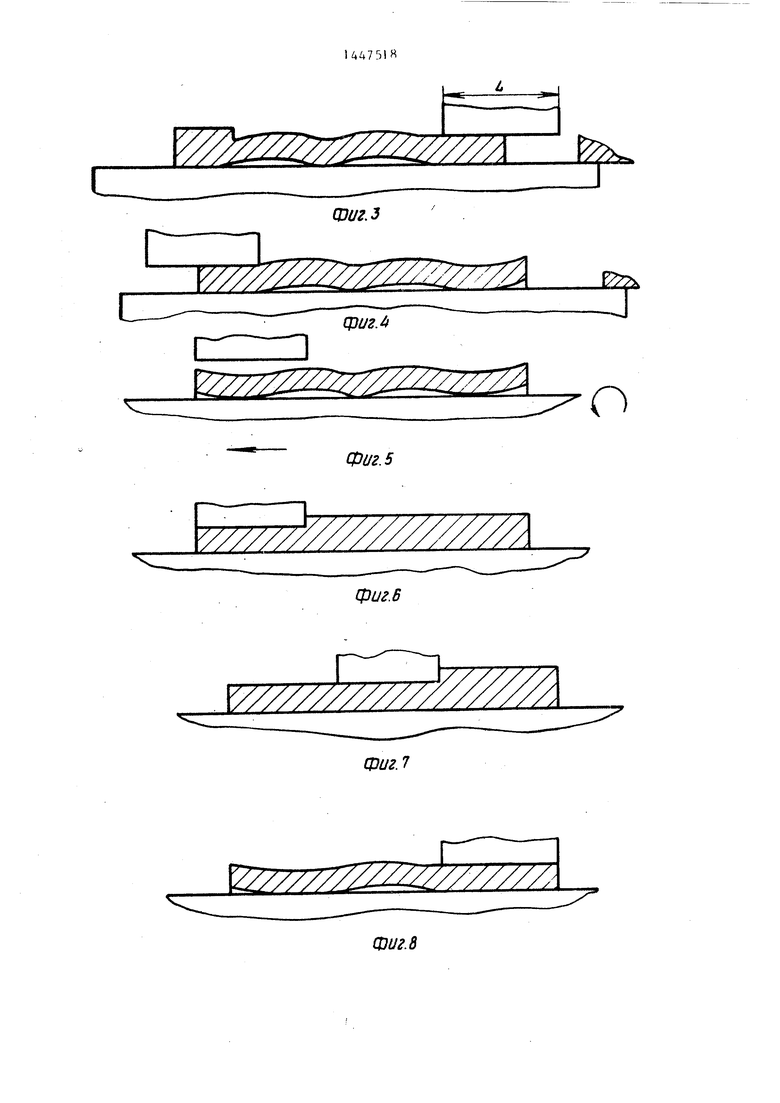

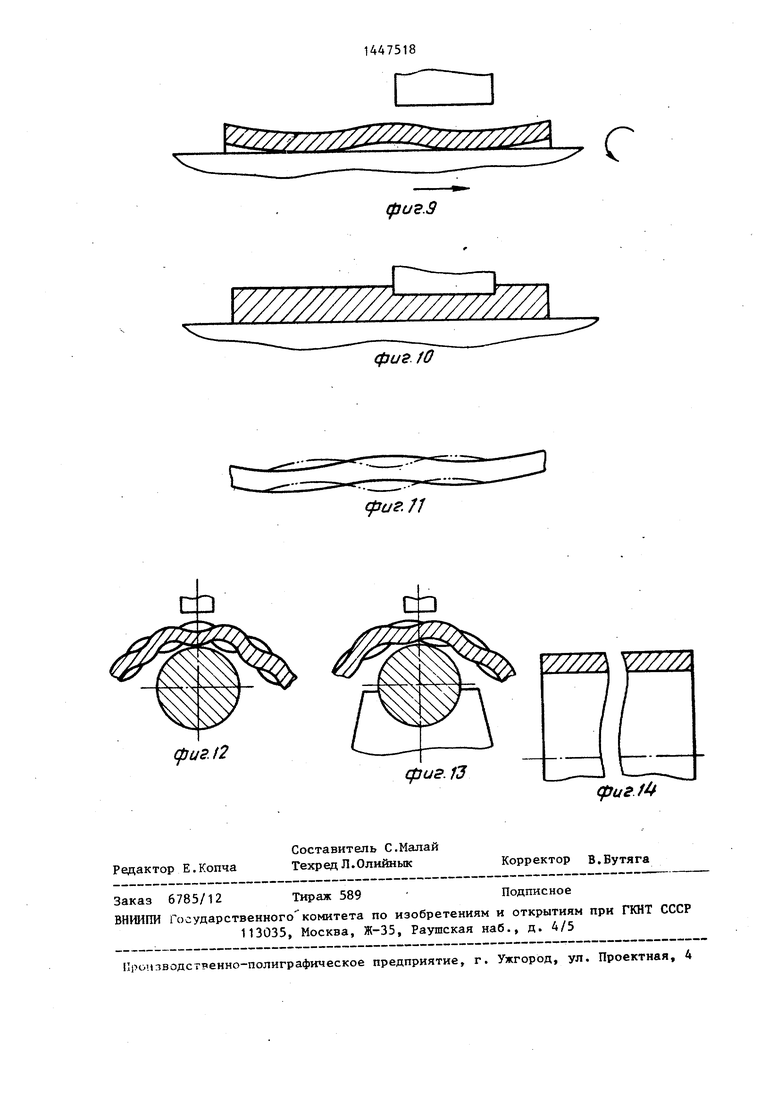

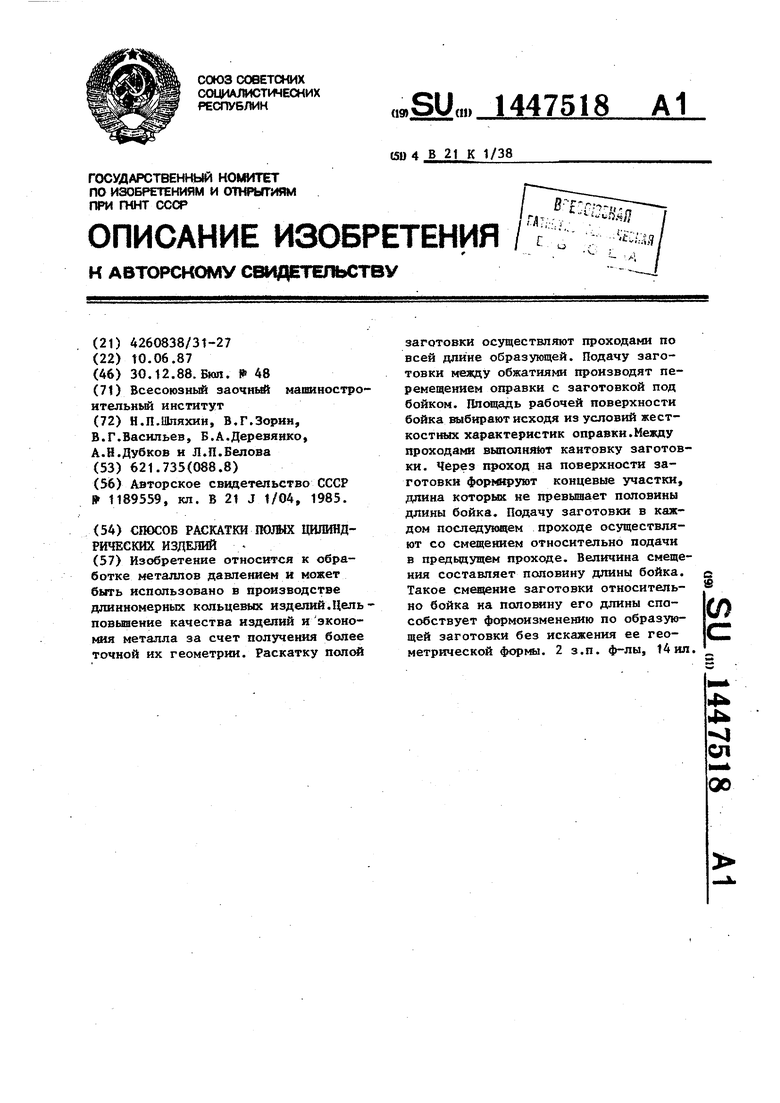

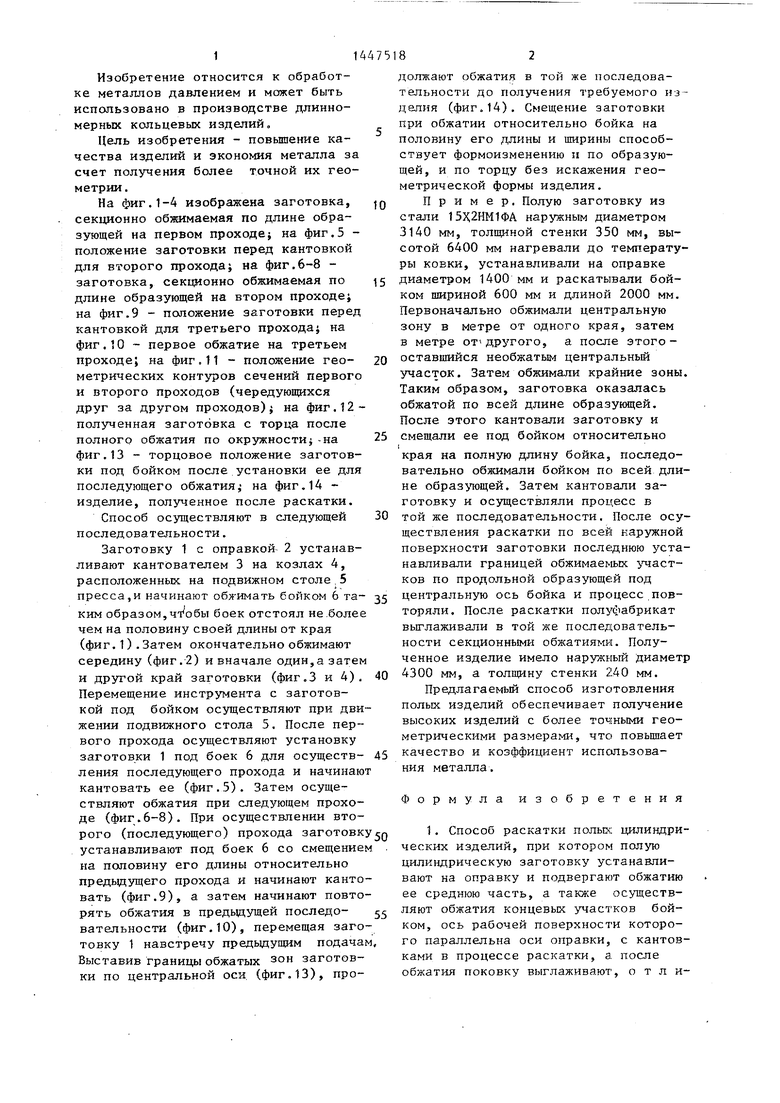

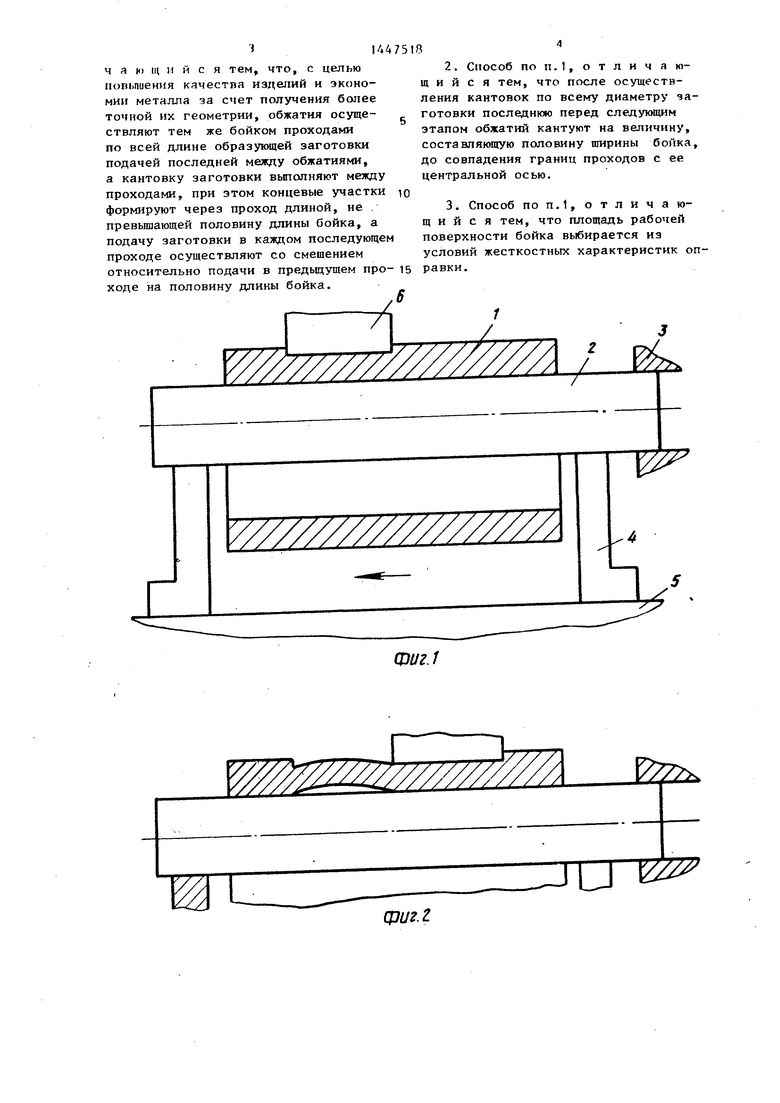

На фиг.1-4 изображена заготовка, секционно обжимаемая по длине образующей на первом проходе; на фиг.5 - положение заготовки перед кантовкой для второго проходаi на фиг.6-8 - заготовка, секционно обжимаемая по длине образующей на втором проходе; на фиг.9 - положение заготовки перед кантовкой для третьего проходаj на фиг.10 первое обжатие на третьем проходе; на фиг.11 - положение гео- метрических контуров сечений первого и второго проходов (чередующихся друг за другом проходов) J на фиг. 12- полученная заготовка с торца после полного обжатия по окружностиj-на фиг.13 - торцовое положение заготовки под бойком после установки ее для последующего обжатия на фиг.14 - изделие, полученное после раскатки.

Способ осуществляют в следующей последовательности.

Заготовку 1 с оправкой- 2 устанавливают кантователем 3 на козлах 4, расположенных на подвижном столе.5 пресса,и начинают обжимать бойком 6 та- КИМ образом, боек отстоял не .более чем на половину своей длины от края (фиг. 1) .Затем окончательно обжимают середину (фиг. 2) и вначале один,а затем и другой край заготовки (фиг.З и 4). Перемещение инструмента с заготовкой под бойком осуществляют при движении подвижного стола 5. После первого прохода осуществляют установку заготовки 1 под боек 6 для осуществ- ления последующего прохода и начинаю кантовать ее (фиг.З). Затем осуществляют обжатия при следующем проходе (фиг.6-8). При осуществлении второго (последующего) прохода заготовк устанавливают под боек 6 со смещение на половину его длины относительно предьщущего прохода и начинают кантовать (фиг.9), а затем начинают повторять обжатия в предьщущей последо- вательности (фиг.10), перемещая заготовку 1 навстречу предыдущим подача Выставив границы обжатых зон заготовки по центральной оси (фиг.13), продолжают обжатия в той же последовательности до получения требуемого изделия (фиг.14). Смещение заготовки при обжатии относительно бойка на половину его длины и ширины способствует формоизменению и по образующей, и по торцу без искажения геометрической формы изделия.

Пример. Полую заготовку из стали 15Д2НМ1ФА наружным диаметром 3140 мм, толщиной стенки 350 мм, высотой 6400 мм нагревали до температуры ковки, устанавливали на оправке диаметром 1400 мм и раскатывали бойком шириной 600 мм и длиной 2000 мм. Первоначально обжимали центральную зону в метре от одного края, затем в метре от другого, а после этого - оставшийся необжатым центральньм участок. Затем обжимали крайние зоны Таким образом, заготовка оказалась обжатой по всей длине образующей. После этого кантовали заготовку и смещали ее под бойком относительно

I

края на полную длину бойка, последовательно обжимали бойком по всей длине образующей. Затем кантовали заготовку и осуществляли процесс в той же последовательности. После осуществления раскатки по всей наружной поверхности заготовки последнюю устанавливали границей обжимаег-шк lacT- ков по продольной образующей под центральную ось бойка и процесс повторяли. После раскатки полуфабрикат выглаживали в той же последовательности секционными обжатиями. Полученное изделие имело наружный диамет 4300 мм, а толщину стенки 240 мм.

Предлагаемый способ изготовления полых изделий обеспечивает получение высоких изделий с более точными геометрическими размерами, что повьщ1ает качество и коэффициент использования металла.

Формула изобретения

1. Способ раскатки польк: цилиндрических изделий, при котором полую цилиндрическую заготовку устанавливают на оправку и подвергают обжатию ее среднюю часть, а также осуществляют обжатия концевых участков бойком, ось рабочей поверхности которого параллельна оси оправки, с кантов ками в процессе раскатки, а. после обжатия поковку выглаживают, о т л ич1Д4

ч а н) ГЦ и и с я тем, что, с целью попьпиення качества изделий и экономии металла за счет получения более точной их геометрии, обжатия осуществляют тем же бойком проходами по всей длине образующей заготовки подачей последней между обжатиями, а кантовку заготовки выполняют между проходами, при этом концевые участки формируют через проход длиной, не превышающей половину длины бойка, а подачу заготовки в каждом последующем проходе осуществляют со смещением относительно подачи в предьщущем про- ходе на половину длины бойка.

18

2,Способ по п.1, о т л и ч а ю- щ и и с я тем, что после осуществления кантовок по всему диаметру заготовки последнюю перед следующим этапом обжатий кантуют на величину, составляющую половину ширины бойка, до совпадения границ проходов с ее центральной осью.

3.Способ поп.1,отличаю- щ и и с я тем, что площадь рабочей поверхности бойка выбирается из условий жесткостных характеристик оправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых цилиндрических изделий | 1984 |

|

SU1189559A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ТРУБ И РАДИАЛЬНО-КОВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2493931C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486985C2 |

| Способ изготовления полых цилиндрических поковок преимущественно ступенчатой формы | 1987 |

|

SU1447517A1 |

| Способ ковки заготовок | 1976 |

|

SU590058A1 |

| Способ ковки заготовок | 1989 |

|

SU1687347A1 |

| Способ ковки крупных слитков | 1984 |

|

SU1323191A1 |

| Способ изготовления осесимметричных поковок | 1981 |

|

SU1017420A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2011 |

|

RU2474484C1 |

| Способ протяжки крупных слитков | 1985 |

|

SU1409393A1 |

Изобретение относится к обработке металлов давлением л может быть использовано в производстве длинномерных кольцевых изделий.Цель- повьшение качества изделий и эконо- ызля металла за счет получения более точной их геометрии. Раскатку полой заготовки осуществляют проходами по всей длине образующей. Подачу заготовки между обжатиями производят перемещением оправки с заготовкой под бойком. Площадь рабочей поверхности бойка выбирают исходя из условий жест- костных характеристик оправки.Между проходами выполняют кантовку заготовки, через проход на поверхности заготовки формируют концевые участки, длина которых не превышает половины длины бойка. Подачу заготовки в каждом последующем проходе осуществляют со смещением относительно подачи в предыдущем проходе. Величина смещения составляет половину длины бойка. Такое смеи|ение заготовки относительно бойка на попои€ну его длины способствует формоизменению по образующей заготовки без искажения ее геометрической . 2 з.п. ф-лы, 14 ил. с S (Л с

Фиг.1

фиг. г

озиг.з

Фиг. 5

фиг. В

Фиг. 7

фиг. 8

,

У//Лтт7 77777.

(риг. 12

дзи.з

,

фиг /О

ffJu. //

фиг. 13

CfJuSf

| Способ изготовления полых цилиндрических изделий | 1984 |

|

SU1189559A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-30—Публикация

1987-06-10—Подача