Изобретение относится к метатою- обрабатывающей технологии, в частности к отделочно-упрочняющей обработке поверхностей кулачков распредели- тельных валов двигателей внутреннего сгорания методом алмазного выглаживания.

Цель изобретения - повьшшние эффективности обработки кулачков алмаз ным выглаживанием путем обеспечения равномерности скорости деформационной обработки в каждой точке профнпя кулачка с одновременным сохранением постоянства направления нормального усилия в контактной зоне деформирования.

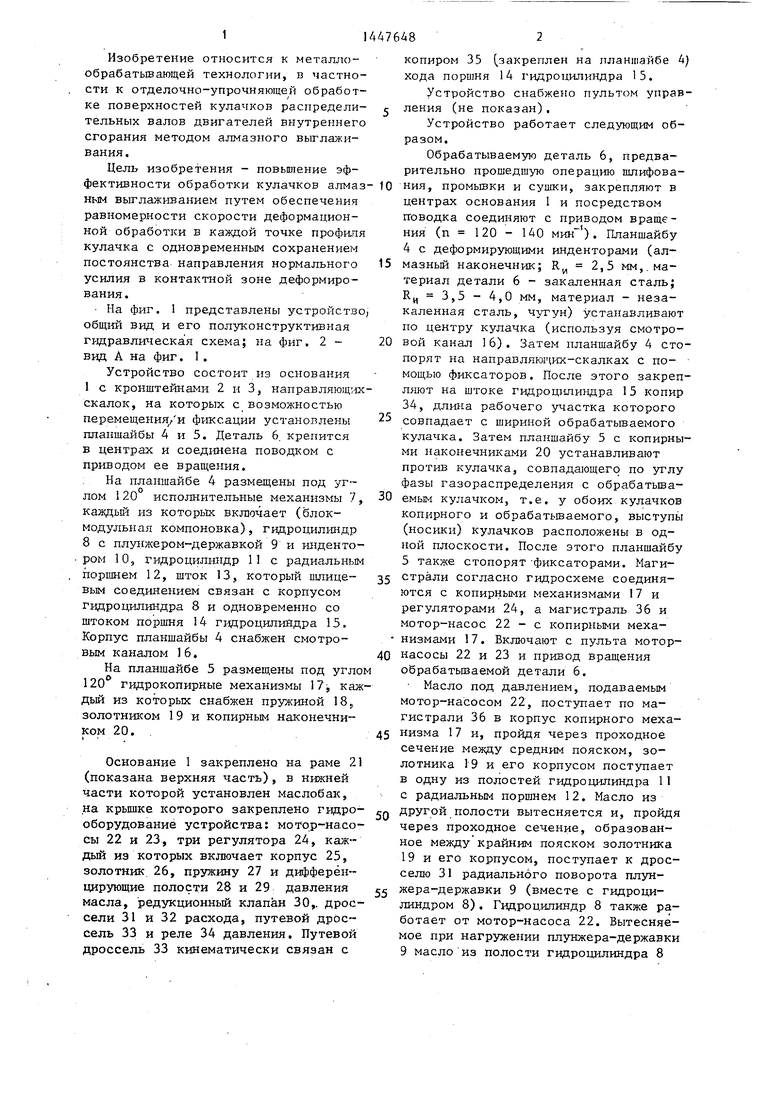

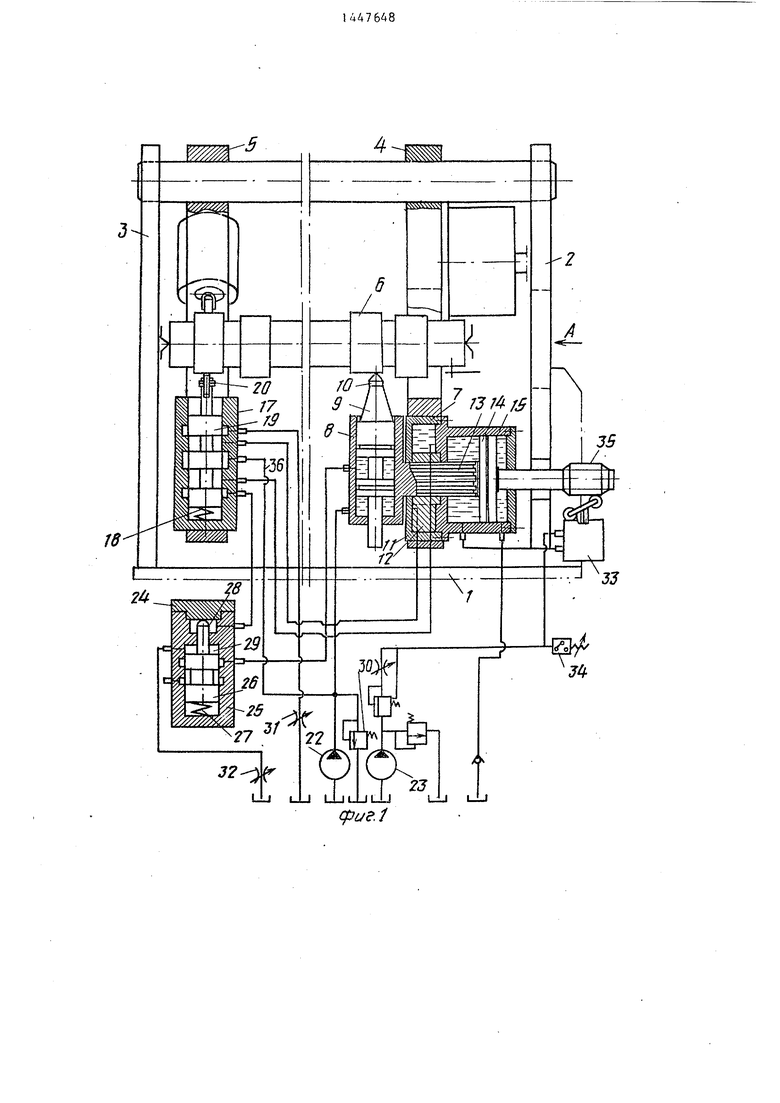

На фиг. 1 представлены устройство общго вид и его полуконструктивная гидравлнческа я схема; на фиг, 2 - вид А на фиг. 1.

Устройство состоит из основания 1 с кронштейнами 2 и 3, направляющ :1х скалок, на которых с возможностью перемещения/и фиксации установлены планшайбы 4 и 5. Деталь 6. крепится в центрах и соед1шена поводком с приводом ее вращения. : На планшайбе 4 размещены под углом 120 исполнительные механизмы 7, каждьй из которых включает (ёлок- модульная компоновка), гидроцилг-шдр 8 с плу1гжером-державкой 9 и шаденто- ром 10, гидроцилшздр 11 с радиальным поршнем 12, шток 13, который шлице- вым соединением связан с корпусом Гидроцилиндра 8 и одновременно со штоком поршня 14 гидроцилиндра 15. Корпус планшайбы 4 снабжен смотровым каналом 16.

На планшайбе 5 размещены под угло 120 гидрокопирные механизмы 17, каж дьй из которых снабжен пружиной 18,, золотншсом 19 и копирным наконечником 20. .

Основание 1 закреплена на раме 21 (показана верхняя часть), в нижней части которой установлен маслобак, на крышке которого закреплено гвдро- оборудование устройства: мотор-насосы 22 и 23, три регулятора 24, каждый из которых включает корпус 25, золотник 26, пружину 27 и дифференцирующие полости 28 и 29 давления масла, редукционный клапан 30,. дроссели 31 и 32 расхода, путевой дроссель 33 и реле 34 давления. Путевой дроссель 33 кинематически связан с

с

fO

476482

копиром 35 (закреплен на планшайбе 4) хода поршня 14 гидроцилиндра 15.

Устройство снабжено пультом управления (не показан).

Устройство работает следующим образом.

Обрабатываемую деталь 6, предварительно прошедшую операцию шлифования, промьшки и сушки, закрепляют в центрах основания 1 и посредством Поводка соединяют с ния

4 с деформирующими инденторами (ал- 15 мазньй наконечник; R 2,5 мм,, материал детали 6 - закаленная сталь;

приводом враще- (п 120 - 140 мин). Планшайбу

R 3,5 - 4,0 мм, материал - незакаленная сталь, чугун) устанавливают по центру кулачка (используя смотровой канал 16). Затем планшайбу 4 стопорят на направляющих-скалках с по- мощью фиксаторов. После этого закрепляют на штоке гидроцилиндра 15 копир 34, длина рабочего участка которого совпадает с шириной обрабатываемого кулачка. Затем планшайбу 5 с копирны- ми наконечниками 20 устанавливают против кулачка, совпадающего по углу фазы газораспределения с обрабатьша- емым кулачком, т.е. у обоих кулачков копнрного и обрабатьшаемого, выступы (носики) кулачков расположены в одной плоскости. После этого планшайбу 5 также стопорят фиксаторами. Магистрали согласно гидросхеме соединяются с копирными механизмами 17 и регуляторами 24, а магистраль 36 и мотор-насос 22 - с копирными механизмами 17. Включают с пульта мотор- насосы 22 и 23 и привод вращения обрабатьшаемой детали 6.

Масло под давлением, подаваемым мотор-насосом 22, поступает по магистрали 36 в корпус копирного механизма 17 и, пройдя через проходное сечение между средним пояском, золотника 19 и его корпусом поступает в одну из полостей гидроцилиндра 11 с радиальным поршнем 12. Масло из другой полости вытесняется и, пройдя через проходное сечение, образованное между крайним пояском золотника 19 и его корпусом, поступает к дросселю 31 радиального поворота плунжера-державки 9 (вместе с гидроцилиндром 8) . Гидроцилиндр 8 также работает от мотор-насоса 22. Вытесняемое при нагружении плунжера-державки 9 масло из полости гидроцилиндра 8

поступает к автоматическому регулятору 24 скорости деформационной обработки и к дросселю 32,

Регулятор 24 соединен магистралью с выходными полостями гидрокопирного механизма 17. В процессе копирования профиля копирного кулачка вытесняемо из 1 идрощшивдров 8 и И масло проходит через дроссели 31 и 32. При этом давления в магистралях, идущих к дросселям 31 и 32, ив полостях 28 ii 29 регулятора 24, становятся приблизительно пропорциональны квадратам вытесняемой из гидроцилиндров 8 и 11 масла в единицу времени (при заданных проходных окнах дросселей 31 и 32). С учетом того, что пружина 27 регулятора 24 уравновешивает усилия, действующие на его золотник 26. сумма давлений в его дифференцирующих полостях 28 и 29 постоянна и определяется усилием пружины 27. Величина регулирующего нагружения деформирующего ИНДентора 10 в угловом (гидроцилиндр 11) и радиальном (гидроцилиндр 8) направлениях устанавливается предварительно (Р 1,5 - 2,0 МПа) открыванием (закрьшанием) проходных окон дросселей 31 и 32.

Ход осевой подачи (S 0,07 мм/об деформирующего индентора 10 осуществляется (одновременно с работой гидроцилиндров 8 и 11) гидроцилиндром 15, шток которого несет копир 35, связанный с путевым дросселем 33 и реле 34 давления, обеспечивающих посредством второго мотор-насоса 23 рабочую подачу индентора 10 для всех трех плунжеров-державок 9.

По окончании рабочего хода инден- торов 10 мотор-насосы 22 и 23 отключаются и планшайбы 4 и 5 настраивают на обработку следующего кулачка де-- тали 6.

Устройство обеспечивает хорошее качество выглаженных поверхностей кулачков и повыщает эффективность npqij ecca алмазного выглаживания. Формула изобретения

1b Устройство для чистовой обрабо ки сложных поверхностей, содержащее

р 5 0 5 о

0

5

Q

5

основание с направляющей, на которой смонтирован корпус с механизмом нагружения, несущий державку с деформирующим индентором, копирный механизм и механизм радиального поворота, отличающееся тем, что, с целью повьшгения эффективности обработки кулачков алмазным выглаживанием путем обеспечения равномерности скорости деформационной обработки в каждой точке про(}1иля кулачка с одновременным сохранением постоянства направления нормального усилия в контактной зоне деформирования, оно снабжено дополнительным корпусом, кронштейнами, направляющими копирньг- ми механизмами, механизмом осевой подачи тпщентора в виде гидроцилиндра и регулятором скорости деформационной обработки, при этом механизм нагружения и механизм поворота выполнены соответственно в виде осевого и радиального гидроцилиндра, а копир- ные механизмы - в виде золотникового устройства, причем оба корпуса выполнены в с1юрме планшайб и установлены на направляющих, связанных кронштейнами с основанием, при этом механизмы нагруження, радиального поворота и осевой подачи кинематически связаны в блок-модуль, а в каждом корпусе установлен копирный механизм и указанный блок-модуль.

2.Устройство по п. 1, отличающееся тем, что оно снабжено валом, поршень радиального гидроцилиндра выподнен с отверстием,

а указанный вал соединен с гидроцилиндром нагружения, поршнями радиального гидроцилиндра и гидроцклиндра осевой подачи, при этом гидроцилиндры нагружения и радиального поворота гидравлически связаны с копирным механизмом и регулятором скорости деформационной обработки.

3.Устройство по п. 2, отличающееся тем, что вал установлен в отверстии поршня радиального гидроцилиндра на шлицах с возможностью осевого перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1998 |

|

RU2148486C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2113338C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2314186C2 |

| Устройство для отделочно-упрочняющей обработки сферических поверхностей деталей | 1985 |

|

SU1342708A1 |

| Устройство для пластического деформирования деталей | 1980 |

|

SU929418A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2008 |

|

RU2348504C1 |

| СПОСОБ ФОРМИРОВАНИЯ МИКРОРЕЛЬЕФА НА ПОВЕРХНОСТИ ДЕТАЛИ | 2005 |

|

RU2297314C2 |

| Устройство для алмазного вибровыглаживания | 1987 |

|

SU1530424A1 |

| Устройство для поверхностно-упрочняющей обработки | 1991 |

|

SU1794634A1 |

| ЭЖЕКТОРНО-СОПЛОВОЙ АППАРАТ | 2005 |

|

RU2307044C2 |

Изобретение относится.к металло- обрабатьшающей технологии, в частности к отделочно-упрочняющей обработке поверхностей кулачков распределительных валов двигателей внутреннего сгорания методом алмазного выглаживания. Цель изобретения - повышение эффективности обработки кулачков путем обеспечения равномерности скорости деформационной обработки в каждой точке профиля кулачка с одновременным -сохранением постоянства нор- . мального усилия в контактной зоне деформирования. Устройство содержит основание с направляющей,на которой смонтирован корпус с механизмом на- гружения,.несущий державку с деформирующим индентором и копирный механизм. Оно снабжено также дополнительным корпусом,, на котором установлен копирный механизм. Оба корпу- са выполнены кольцеобразной формы в виде планшайб и размещены по меньшей мере на трех направляющих-скалках, жестко соединенных с основанием посредством кронштейнов. Гидроцилиндр механизма нагружения кинематически объединен в блок-модуль с гидродилиндрами его радиального поворота и осевой подачи относительно обрабатываемой поверхности. В каждой планшайбе установлены по меньшей мере один блок-модуль и один копирНый механизм. Вал поршня радиального гидроцилиндра с одного торца вьшол- нен заодно с гидроцилиндром держав ки, а с другого соединен с поршнем гидроцилиндра ее осевой подачи. Поршень сопрягается с валом посредством подвижного шлицевого соединения. Гидроцилиндр нагружения державки и гидроцилиндр ее радиального поворота гидравлически связаны с копирным механизмом и регулятором скорости деформационной обработки. Равномерность скорости деформационной обработки в каждой точке профиля кулачка с одновременным сохранением постоянства нормального усилия деформирования обеспечивается суммарным переме-. щением деформирующего индентора, сообщаемым ему тремя гидроцилиндрами, 1 з.п, ф-лы, 2 ил. (С (/) С Ч 00

дуие. 1

BuffA

Щ

риэ.2

| Устройство для вибронакатывания криволинейных деталей | 1982 |

|

SU1058764A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-12-30—Публикация

1987-06-26—Подача