Изобретение относится к металлообрабатывающей финишной технологии, в частности к комбинированным методам упрочнения поверхностей деталей с подводом в зону обработки разнородных по своему воздействию энергоносителей.

Известны устройства и способы для поверхностного комбинированного упрочнения деталей и инструмента (авт. св. СССР N 1174232, кл. B 24 B 1/04; N 1260090, кл. B 21 H 5/02; N 1556882, кл. B 24 B 31/067; N 1620277, кл. B 24 B 1/04 и др.). Существенным технологическим резервом повышения эффективности поверхностного упрочнения является наряду с механическим наклепом, -0 насыщение тонкого поверхностного слоя антифрикционным материалами типа: чистая медь, дисульфид молибдена (MoS2) и др., которые существенно увеличивают противоизносные свойства поверхностей трения. При этом наиболее эффективным методом в данном направлении упрочняющей технологии является насыщение тонкого поверхностного слоя легирующими элементами в условиях мощных импульсных или непрерывных тепловых нагрузок от лазерного излучения (Миркин Л.И. Известия ВУЗов, серия Черная металлургия, N 2, 1971; Жуков А.Л., Кокора А.Н. Упрочнение чугунных деталей излучением ОКГ, ФХММ, N 1, 1975; Рэди Дж. Действие мощного излучения. М.: Мир, 1974 и др.) Теория и практика упрочнения путем насыщения металлической поверхности легирующими элементами в условиях лазерного излучения в сочетании с механическим силовым выглаживающим воздействием, в случае комбинированной упрочняющей обработки, например, с использованием работы устройства для упрочняющей обработки деталей (авт.св. СССР N 1447648, кл. B 24 B 39/00, 1988), значительно увеличивает эффективность упрочняющей операции. Ввиду того, что на характер формирования упрочненного слоя доминирующее влияние оказывает равномерность и сфокусированность энергии лазерного луча, то упрочнение не осесимметричных деталей типа кулачков распределительно-управляющих механизмов, затылованных поверхностей режущего инструмента в результате дефокусировки (ΔF) луча лазера малоэффективна. Поэтому в качестве прототипа принято устройство (авт. св. СССР N 1447648), снабженное следящей гидрокопировальной системой управления движением исполнительных механизмов (содержащие оправки с упрочнителями) по эквидистанте профиля кулачка в результате чего исключается вышеуказанная дефокусировка.

Задача изобретения - повышение эффективности упрочняющей обработки кулачков, путем введения микролегирования обрабатываемой поверхности в условиях лазерного излучения по следу обработки.

Указанный технический результат достигается тем, что в устройстве для упрочнения сложнопрофильных деталей, преимущественно кулачков распределительно-управляющих механизмов, содержащее основание, кронштейн с направляющими, планшайбы, гидрокопировальные узлы с исполнительными механизмами, каждый из которых включает плунжер - обойму с упрочнителем, плунжер-обойма одного из исполнительных механизмов снабжена объективом с фокусирующей цилиндрической оптикой, соединенным посредством световода с рабочим блоком оптического квантового генератора (ОКГ), а другой снабжена державкой с деформирующим индентором и щелевидным каналом, при этом контактная зона индентора соизмерима с шириной кулачка, а плунжер-обойма объектива соединена с рабочим блоком ОКГ посредством телескопических патрубков и шарово-шарнирной муфты с расположенным внутри одной из полумуфт зеркалом. Предложенное устройство в комплексе с лазерным оборудованием на твердотельном лазере типа: "Квант-16" с активным элементом работающем как в импульсном так и в непрерывных режимах, обеспечивает более высокую эффективность упрочняющей операции кулачков распредвала в результате микролегирования его рабочих поверхностей одним из элементов: Cr, Al, W, Co в зависимости от материала его изготовления (чугун или сталь).

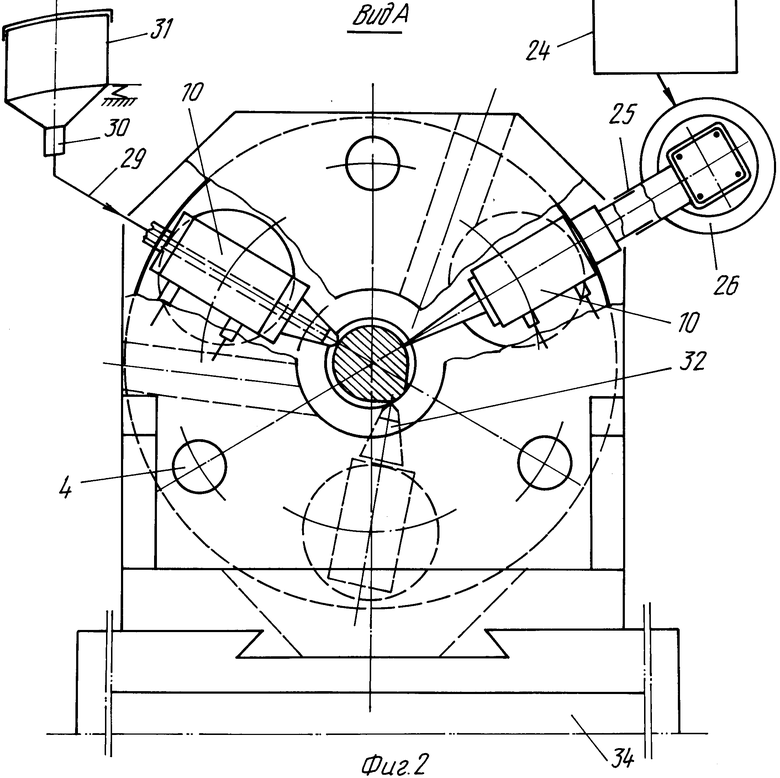

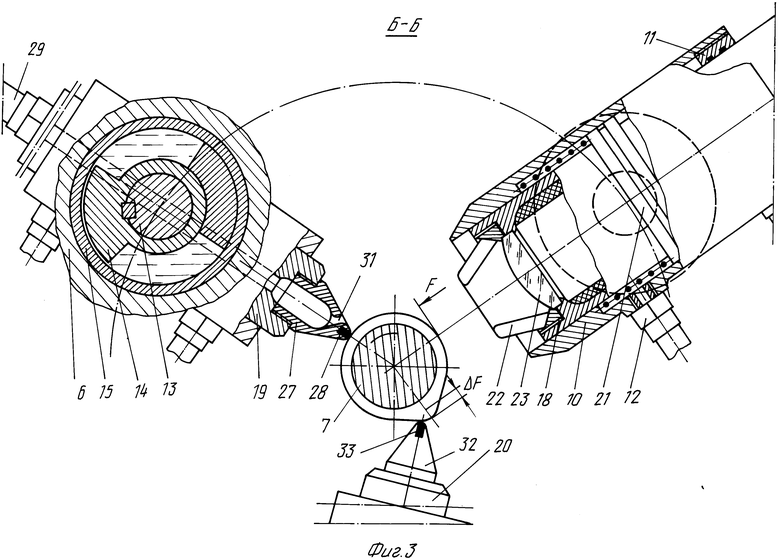

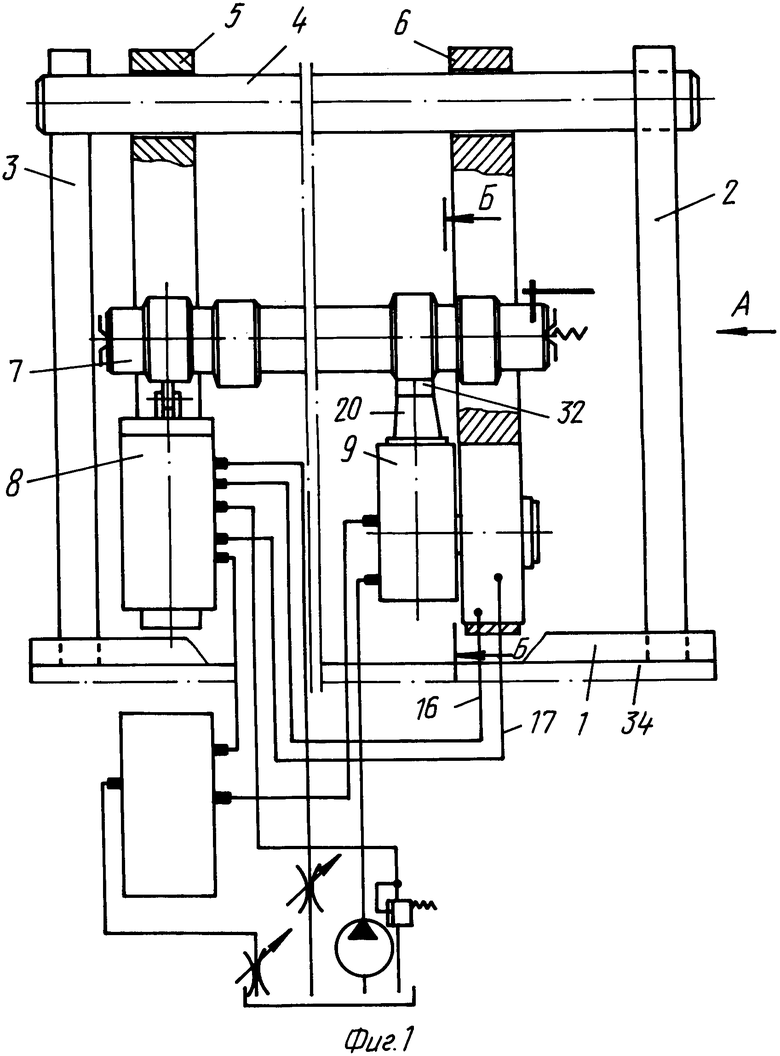

На фиг. 1 представлено устройство (полуконструктивная схема) общий вид; на фиг. 2 - то же, вид А на фиг. 1; на фиг. 3 - то же, разрез Б-Б (увеличен) на фиг. 1.

Устройство состоит из основания 1 с кронштейнами 2 и 3 и направляющими скалками 4, которые образуют в сборе базовую корпусную деталь. На направляющих скалках 4 установлены с возможностью перемещения и фиксации планшайбы 5 и 6.

Обрабатываемая деталь 7 установлена в центрах и соединена с приводом ее вращения.

На планшайбе 5 размещены гидрокопировальные механизмы 8, а на планшайбе 6 - исполнительные механизмы 9, каждый из которых состоит; из корпуса 10 гидроцилиндра с крышкой 11; двух штуцеров 12 со шлангами; цапфы 13, выполненной заодно с корпусом 10, посредством которой корпус 10 кинематически связан с радиальным поршнем 14 гидроцилиндра 15, включающего два штуцера 12 со шлангами, подключенными к магистралям 16, 17 (показаны на гидросхеме фиг. 1).

В корпусе 10 каждого гидроцилиндра размещены плунжер-обоймы 18, 19, 20 (плунжер-обойма 20 аналогична 19, - не показана). Каждая из плунжер-обойм выполнена за одно с поршнем 21.

Плунжер-обойма 18 содержит: охлаждающую рубашку 22, цилиндрическую оптику 23, вмонтированную в корпус плунжер-обоймы 18 (в дальнейшем называемую "объектив"). При этом световод, соединяющий оптический квантовый генератор 24 (ОКГ) с объективом содержит телескопический патрубок 25, и шарово-шарнирную муфту 26 с зеркалом внутри одной из полумуфт. Кроме указанных элементов 25 и 26 ОКГ включает: активный элемент, отражатель, лампы накачки, зеркала резонатора и световод с объективом и элементами изменения пути лазерного пучка.

Плунжер-обойма 19 с поршнем 21 выполняет функцию оправки с упрочнителем 27 с деформирующим наконечником 28 (материал: минералокерамика марок: ЦМ332; ОНТ-20 или ВОК-60) цилиндрической формы в контактной зоне и по ширине, совпадающей с шириной кулачка распредвала 7. По центру плунжер-обоймы 19 и упрочнителя 27 выполнен центральный канал, который переходит в щелевидное сопло, а с противоположного торца канал плунжер-обоймы 19 (державки) соединен посредством штуцера 29 и шланга с дозатором 30 и вибробункером 31, заполненным одним из легирующих элементов (Cr, Al, W, Co и др.) в виде порошка.

Плунжер-обойма 20 с поршнем 21 также представляет собой державку с упрочнителем 32 и деформирующим наконечником 33 (материал: минералокерамика).

Основание 1 устройства закреплено на раме 34, в нижней части которой размещен маслоблок с мотор-насосом с гидроарматурой и пуско-регулирующей распределительной электро-гидроаппаратурой. Остальные узлы и детали соответствуют прототипу.

Устройство работает следующим образом. Обрабатываемую деталь 7 закрепляют в центрах и посредством поводка соединяют с приводом вращения. Включают в работу систему охлаждения объектива 18, оптический квантовый генератор 24; устанавливают в зависимости от материала упрочняемой детали и легирующего элемента мощность теплового излучения лазерного пучка. Включают в работу вибробункер 31 с дозатором 30 и настраивают их на подачу порошка легирующего элемента в рабочую зону деформации с соответствующей настройкой усилия (Pн) на наконечники 28 и 32 (усилие выбирается исходя из пробных проходов и экспресс-анализа качества обработанной поверхности. В остальном настройка и обработка детали 7 аналогична прототипу.

Предложенное устройство в комплексе с лазерным оборудованием обеспечивает более высокую эффективность упрочняющей обработки сложнопрофильных поверхностей типа кулачков распределительных валов и затылованных поверхностей металлорежущего инструмента, что в целом повышает их противоизностные свойства в работе с контртелом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2314186C2 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1998 |

|

RU2148486C1 |

| Устройство для чистовой обработки сложных поверхностей | 1987 |

|

SU1447648A1 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДРОБЬЮ | 1996 |

|

RU2106236C1 |

| Установка для дробеударного упрочнения сложнопрофильных изделий | 1980 |

|

SU897490A1 |

| СПОСОБ УПРОЧНЕНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ | 1996 |

|

RU2120849C1 |

| Устройство для поверхностно-упрочняющей обработки | 1991 |

|

SU1794634A1 |

| Способ поверхностного упрочнения изделий | 1981 |

|

SU952975A1 |

| Устройство для виброобработки деталей | 1987 |

|

SU1556882A1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ (КОЛЕНВАЛОВ, РАСПРЕДВАЛОВ, ГИЛЬЗ, ЦИЛИНДРОВ, БЛОКОВ, ТРУБ И Т.П.) ДРОБЬЮ | 1998 |

|

RU2145538C1 |

Устройство для упрочнения сложнопрофильных деталей предназначено для поверхностного упрочнения деталей и инструмента комбинированным методом. Упрочняющую деформационную обработку кулачков выглаживанием осуществляют с введением микро-легирования обрабатываемой поверхности в условиях лазерного излучения по следу обработки. Для чего используемые в устройстве исполнительные механизмы, включающие плунжер-обоймы с упрочнителями, выполнены следующим образом. Одна из них снабжена рубашкой охлаждения, фокусирующим объективом и световодом, связанным с квантовым генератором. Другая - дозатором и вибробункером для подачи легирующих элементов на обрабатываемую поверхность через центральный канал и щелевое сопло, выполненное в инденторе. В третьей плунжер-оправке предусмотрен индентор для взаимодействия с обрабатываемой поверхностью. 2 з.п.ф-лы, 3 ил.

| SU, авторское свидетельство, 1447648, B 24 B 39/00, 1988. |

Авторы

Даты

1998-06-20—Публикация

1996-04-12—Подача