11

Изобретение относится к производству строительных материалов и может быть использовано при получении ке-i рамзита с введением опудривйющих до- бавок во вращающуюся печь.

, Цель изобретения - снижение плотности керамзита, уменьшение теьшера- туры вспучивания и увеличение вькода керамзитового песка при уменьшении пылеуноса.

Способ изготовления керамзита включает подачу во вращающуюся печь совместно с гранулами золы с содержание угля 10-20% при массовом соотношеш1и золы и гранул 1:(2,5-4,9), а обжиг во вращающейся печи смеси гранул и золы осуществляют при давлении пода ваемого воздуха на сжигание топлива

При загрузке в печь зола с углистыми частицами опудривает сырцовые гранулы и налипает на их поверхность, а в зоне обжига, сгорая на поверхности гранул, повьшает температуру последних, позволяя получать более прочную оболочку, что приводит к увеличению прочности и снижению водопогло- щения. При приготовлении керамзита по обычной технологии получается мелкая фракция, которая из-за отсут600-800 мм вод.ст. и разрежении в го-20 ствия восстановительной среды практи- (ловке печи 1-2 мм вод.ст.

чески не вспучивается. При обжиге ранул в среде золы частицы с углистыми включениями перемещаются с мелочью сырья, опудривают ее и при сгорании образуют восставновительную среду и способствуют вспучиванию мелкой фракции. Поэтому количество мелкой фракции значительно увеличивается. Получение легкого кеоамзита с достаточным количеством фракции 5 мм позволяет значительно снизить расход дорогостоящего керамзитового дробленого песка при применении в керамзитобето- не.

35

Пример. В качестве опудриваю- щей добавки использзпот из отвала золу ТЭЦ, которая содержит углистые части- 25 цы в количестве 10-24%. Химический состав золы, мас.%: SiO 56,5{ Al O3+1102.19,5; , FeO 2,73; СаО 3,9} MgO 2,37; ЗОзО,7. Удельная поверхность 2123 огнеупорность ЗО 1280°С; насыпная плотность 830 кг/м плотность зервй. золы 2,23 содержание стеклофазы 83/7%.

Сырьевзпо смесь готовят из глины по обь1чной технологии. После формования сырцовых гранул на формующих вальцах типа СМ-369 А их сушат в сушильном барабане размером 2, м при 160 с, после чего гранулы дозиру- . ют во вращающуюся печь совместно с Q золой. Золу на сушат, а добавляют такой, какой она поступает с золоотва- лов. Соотношение компонентов олы и гранул 1 : (2,5-4,9)j размер вращающейся печи 2,5x40 м, температура пе- чи в зоне загрузки компонентов 450°С, температура в зоне вспучивания 1140 С, температзфа в зоне охлаждения гранул на выходе печи .

тВ процессе обжига керамзитового гравия разрежение в головке печи поддерживают постоянным и равным 1-2 fl вод.ст. Регулирование реямма обжига должно производиться путем изменения подачи газа и первичного воздуха. Давление воздуха, подаваемого.в печь, равно 600-800 мм вод.ст.

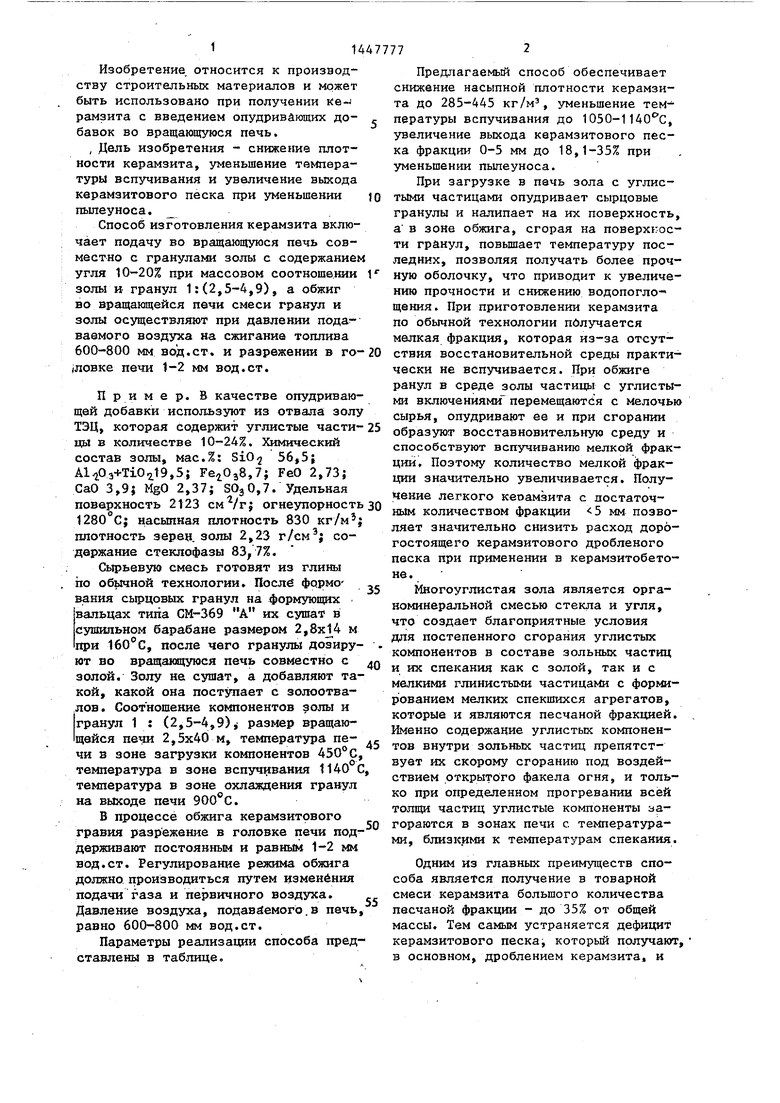

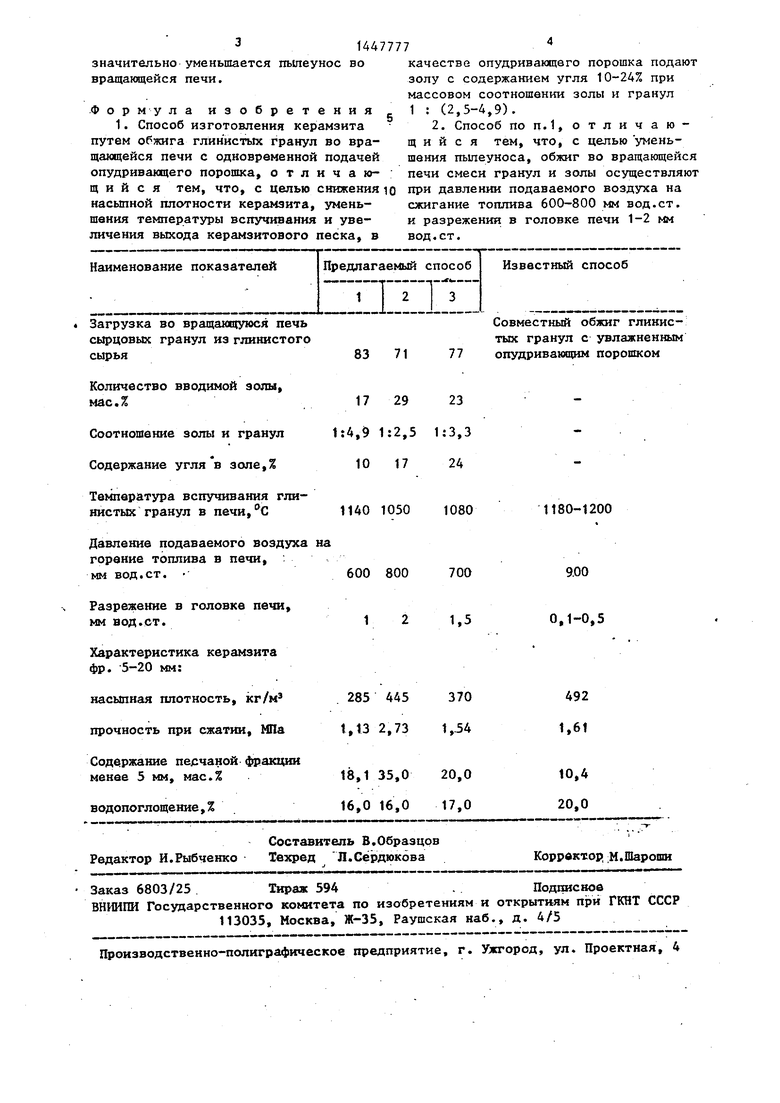

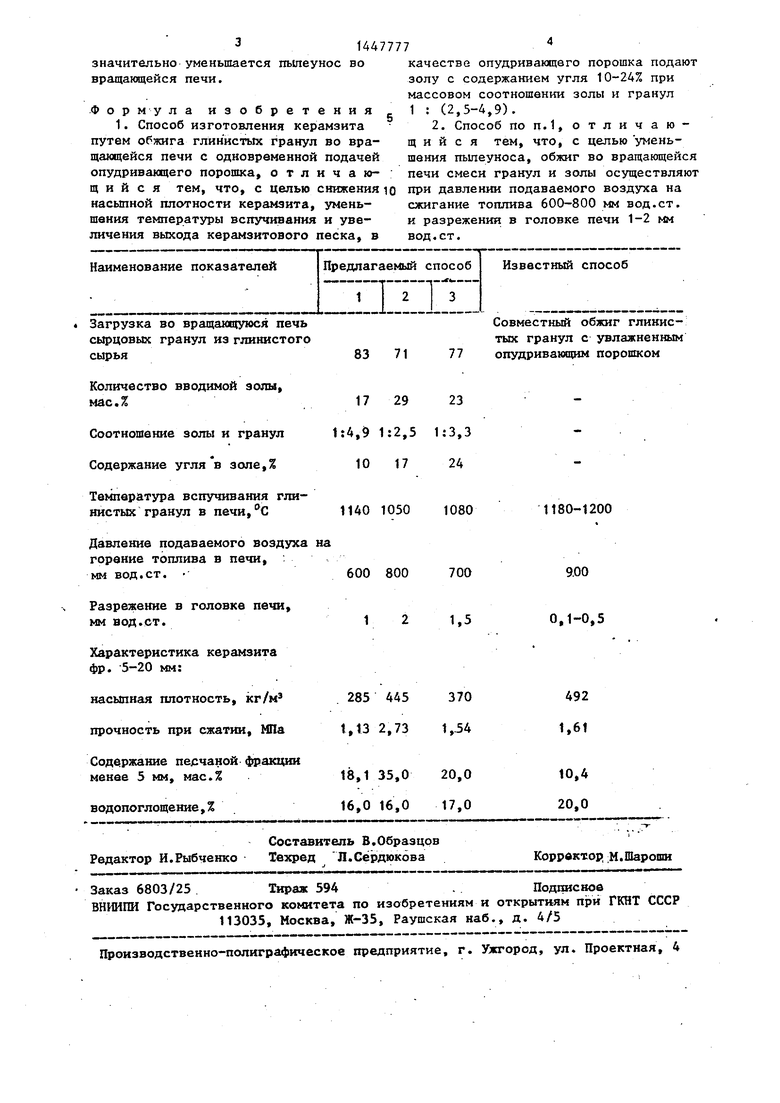

Параметры реализации способа представлены в таблице.

Предлагаемый способ обеспечивает снижение насыпной плотности керамзита до 285-445 кг/м , уменьшение температуры вспучивания до 1050-1140 С, увеличение выхода керамзитового песка фракции 0-5 мм до 18,1-35% при уменьшении пылеуноса.

При загрузке в печь зола с углистыми частицами опудривает сырцовые гранулы и налипает на их поверхность, а в зоне обжига, сгорая на поверхности гранул, повьшает температуру последних, позволяя получать более прочную оболочку, что приводит к увеличению прочности и снижению водопогло- щения. При приготовлении керамзита по обычной технологии получается мелкая фракция, которая из-за отсутствия восстановительной среды практи-

20 ствия восстановительной среды практи-

35

25 ЗО

. Q

50

чески не вспучивается. При обжиге ранул в среде золы частицы с углистыми включениями перемещаются с мелочью сырья, опудривают ее и при сгорании образуют восставновительную среду и способствуют вспучиванию мелкой фракции. Поэтому количество мелкой фракции значительно увеличивается. Получение легкого кеоамзита с достаточным количеством фракции 5 мм позволяет значительно снизить расход дорогостоящего керамзитового дробленого песка при применении в керамзитобето- не.

Многоуглистая зола является орга- номинеральной смесью стекла и угля, что создает благоприятные условия для постепенного сгорания углистых компонентов в составе зольных частиц и их спекания как с золой, так и с мелкими глинистыми частицами с форми- р ованием мелких спекшихся агрегатов, которые и являются песчаной фракцией. Именно содержание углистых компонентов внутри зольных частиц препятствует их скорому сгоранию под воздействием открытого факела огня, и только при огфеделенном прогревании всей толщи частиц углистые компоненты загораются в зонах печи с температурами, близкими к температурам спекания.

Одним из главных преимуществ способа является получение в товарной смеси керамзита большого количества песчаной фракции - до 35% от общей массы. Тем самым устраняется дефицит керамзитового песка, который получают, в основном, дроблением керамзита, и

1447777

значительно уменьшается пылеунос во качестве опудривающвго порошка подают вращающейся печи.золу с содержанием угля 10-24% при

массовом соотношении золы и гранул

5 1 : (2,5-4,9).

2. Способ поп.1,отличаюФормула изобретения

1. Способ изготовления керамзита

путам обжига глинистых гранул во ара-щ и и с я тем, что, с целью уменьщакяцейся печи с одновременной подачейшения пылеуноса, обжиг во вращающейся

опудривамщего порошка, отличаю-; печи смеси гранул и золы осуществляют

щ и и с я тем, что, с целью снижения юпри давлении подаваемого воздуха на

насьтной плотности керамзита, умень-сжигание топлива 600-800 мм вод.ст.

шения температуры вспучивания и уве-и разрежения в головке печи 1-2 мм

личения выхода керамзитового песка, ввод,ст.

5 1 : (2,5-4,9).

2. Способ поп.1,отличающ и и с я тем, что, с целью умень

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления легкого заполнителя | 1985 |

|

SU1308591A1 |

| Способ изготовления пористого заполнителя | 1986 |

|

SU1447778A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМЗИТОВОГО ГРАВИЯ | 2016 |

|

RU2639010C1 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| Способ производства керамзита | 1990 |

|

SU1813756A1 |

| Способ изготовления керамзита | 1977 |

|

SU692805A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1996 |

|

RU2112758C1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМЗИТА | 1991 |

|

RU2045490C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2002 |

|

RU2211816C1 |

Изобретение относится к производству строительных материалов и может быть использовано при получении керамзита с введением опудривамщих добавок во вращакнцуюся печь. Для снижения насыпной плотности керамзита, уменьшения температуры вспучивания и увеличения выхода керамзитного песка способ изготовления керамзита включает подачу во вращающуюся печь совместно с глинистыми гранулами золы с содержанием угля 10-24% при массовом соотношении золы и гранул 1:(2,5-4,9), а обжиг во вращающейся печи смеси гранул и золы осуществляют при давлении подаваемого воздуха на сжигание топлива 600-800 мм вод.ст, и разрежении в головке печи 1-2 мм вод.ст.Получаемый керамзит характеризуется насыпной плотностью 285-445 кг/м , прочностью 1, МПа, водопогло- щением 16-17%, содержанием песчаной фракции 0-5 мм в количестве 18,1-35%, температура вспучивания составляет 1050-1 , 1 з .п. ф-лы. 1 табл. § (Л

Загрузка во вращающуюся печь сырцовых гранул из глинистого сырья

Количество вводимой золы, мас.%

Соотношение золы и гранул Содержание золе,%

TejinepaTypa вспучивания глинистых гранул в печи,

Давление подаваемого воздуха на горение топлива в печи, мм вод,ст.

Разрежение в головке печи, мм вод,ст.

Характеристика керамзита фр. 5-20 мм:

83 71

77

17 29 23 t:4,9 1:2,5 1:3,3 10 17 24

1140 1050

600 800

1080

700

1,5

71

77

Совместный обжиг глинистых гранул с увлажненным опудривающим порошком

1050

800

1080

700

1,5

1180-1200

«

| Онацкий С.П | |||

| Производство керамзита | |||

| М.: Стройиздат, 1971, с | |||

| Котел | 1921 |

|

SU246A1 |

| Феррорезонансный стабилизатор напряжения для цепей накала мощных радиоламп | 1953 |

|

SU101159A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 0 |

|

SU353926A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-12-30—Публикация

1986-07-07—Подача