4 4 Ч

00

;0

00

Изобретение относится к металлургии, конкретно к способам закалки подшипниковых колец.

Цель изобретения - уменьшение разброса размеров колец при закалке. Пример. Закалке подвергают подшипниковые кольца из стали ШХ15. Наружные кольца подшипников № 308 ,из стали 11X15 с размерами: наружный диаметр 90,3-0,3 мм, внутренний диаметр 75,4-75,8 мм, высота 23,3 мм, нагревают в индукторе до в течение 3 мин, извлекают из индуктора и в нагретом состоянии помещают на жесткую цилиндрическую оправку диаметром 75,1 мм. Одновременно с посадкой кольца на оправку начинают подачу охлаждающей воды в виде быстро- движущегося пЬтока, омывающего все поверхности колец. Воду подают насосом под давлением 0,1-0,2 МПа (1- 2 ати) .

Подачу воды осуществляют одновременно с посадкой кольца на оправку с тем, чтобы исключить постукивание внутренней поверхности кольца в контакте с оправкой до начала интенсивного закалочного охлаждения и тем самь1М предотвратить появление на внутренней поверхности кольца пятен с пониженной твердостью. В процессе охлаждения кольцо уменьшается в размерах, обжимает оправку и в пластичном аустенитном состоянии калибруется по внутреннему диаметру. На конечной стадии охлаждения вследствие протекания мартенситного превращени по сравнению с аустенитом размеры кольца увеличиваются, обжатие кольцом оправки прекращается и закаленное кольцо легко удаляют с оправки. Достигаемое таким образом ограничение тепловой усадки кольца в процессе закалочного охлаждения стабилизирует размеры кольца. По окончании охлаждения закаленные кольца снимают с оправки и передают йа отпуск.

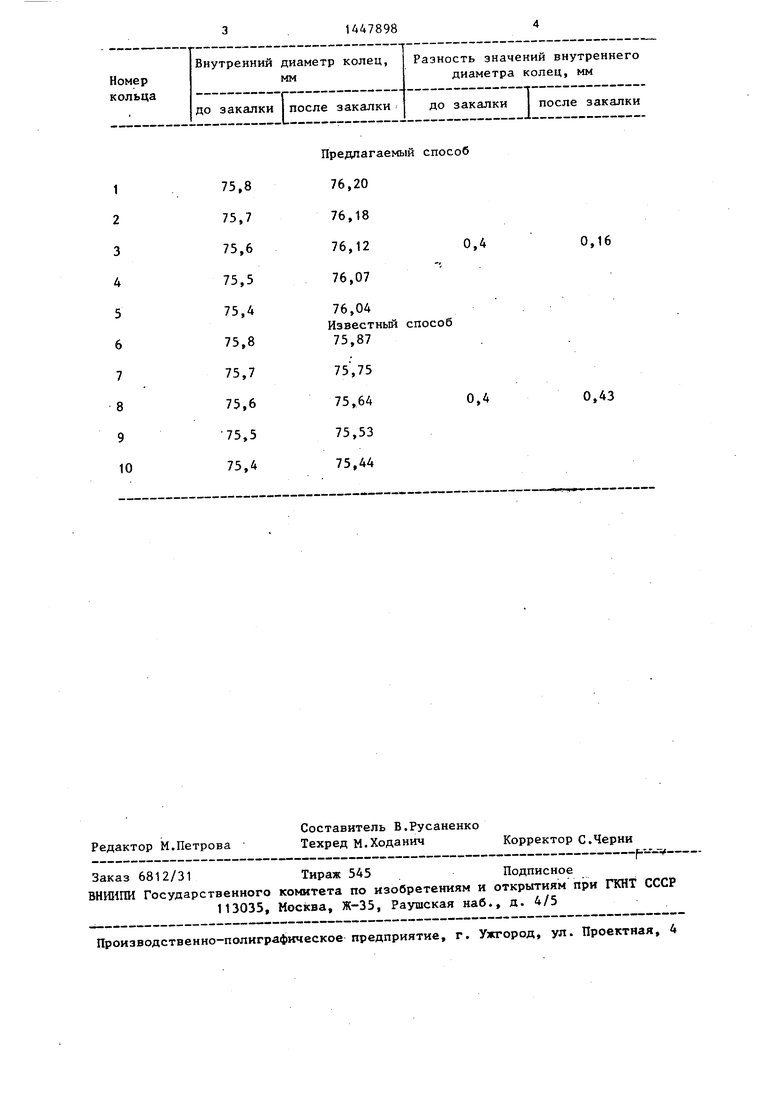

В таблице приведены данные разброса размеров колец до и после закая- также результаты после обработки по известному способу (нагрев до температуры закалки, охлаждение водой (душем в течение 2 с) с осле- дующим погружением в бак с водой).

Измеряют внутренний диаметр колец до и после закалки по известному и предлагаемому способам с точностью до 0,01 мм.

Как видно из приведенных в таблице результатов, изменение размеров . колец после обработки по предлагаемому способу по сравнению с известным почти в 3 раза меньще.

Предлагаемое изобретение позволяет уменьшить разброс значений размеров колец при закалке и снизить припуски на шлифование и, соответственно, трудоемкость шлифовочных операций (объем шлифовки сокращается на 0,2-0,3 мм по диаметру), а также расширить номенклатуру подшипниковых колец, подвергаемых закалке при индукционном нагреве и охлаждении быст- родвижущейся водой с целью повьщ1ения их долговечности.

Формула изобретения

Способ закалки подшипниковых колец, включающий индукционный нагрев до температуры закалки и всестороннее охлаждение водой, отличающийся тем, что, с целью уменьшения разброса размеров колец при закалке, охлаждение производят на жесткой оправке, расположенной внутри кольца и фиксирующей размеры его внутренней поверхности за счет ограничения тепловой усадки в процессе охлаждения, а охлаждающую воду подают одновременно с посадкой кольца на оправку.

Предлагаемый способ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1995 |

|

RU2087549C1 |

| СПОСОБ ЗАКАЛКИ КОЛЕЦ ПОДШИПНИКА КАЧЕНИЯ И ПОДШИПНИК КАЧЕНИЯ | 2011 |

|

RU2493269C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗАКАЛЕННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2181649C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2163644C1 |

| Способ изготовления пружин | 1989 |

|

SU1726537A1 |

| СПОСОБ ЗАКАЛКИ ПРОФИЛЬНОЙ ЛЕНТЫ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147041C1 |

| Способ поверхностной термообработки изделий из нержавеющих хромистых сталей | 2018 |

|

RU2691022C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УЛУЧШЕНИЯ ВАЛКОВ | 1998 |

|

RU2128233C1 |

| ИНДУКТОР ДЛЯ НАГРЕВА ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СКВОЗНЫХ ОТВЕРСТИЙ ДИАМЕТРОМ 20...30 ММ | 2012 |

|

RU2509454C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ МАРТЕНСИТНОГО КЛАССА И ДЕФОРМАЦИОННО-ТЕРМИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2474623C1 |

Изобретение относится к металлургии, конкретно к способам закалки подшипниковых колец. Цель изобретения - уменьшение разброса размеров колец при закалке. Способ включа - ет нагрев до температуры аустенити- зации и охлаждение быстроДвижущейся водой на жесткой оправке, расположенной внутри кольца, а воду подают одновременно с посадкой кольца на . Использование способа позволяет уменьшить изменение диаметр а колец при закалке и снизить объем шлифовочных операций. 1 табл. (Л

| А ПАТЕНТНО- -!ji'^ ПХНЙЧШ:АЗ ''' БИ^ЛМОТЕКД. | 0 |

|

SU179346A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Иртлач В.С.,Братков А.Л., Пчелкин В.М | |||

| Исследование влияния индукционного нагрева на структуру, свойства и качество термической обработки деталей подшипников массовых серий | |||

| - В кн.: Свойства подахипнико- вых сталей и сплавов, методы их упрочнения | |||

| Труда ВНИИПП, М., 1985, № 2, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1988-12-30—Публикация

1986-06-30—Подача