(21) 4236426/31-02

:(22) 27.04.87

(46) 30.12.88. Бмл. №48

(71)Донецкий политехнический институт и Донецкий машиностроительный институт им. ЛКСМУ

(72)В.П.Понаморенко, В.П.Стойко, С.Ю.Пасечник, А.Я.Шварцер, И.Г.Моргачев, В.Н.Попов

и С.Г.Черненко (53) 669.15-196(088.8) (56) Авторское свидетельство .СССР № 1219665, кл. С 22 С 38/08, 1984. Цьтин И.И. Белые износостойкие чугуны, М.: Металлургия, 1983, с. 176.

(54) СПЛАВ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ (57) Изобретение относится к сплавам для износостойкой наплавки. Цель изобретения - повышение прочности и износостойкости. Сплав имеет следую- состав, мас.%: С 3-4; Сг 16-20; Si 0,8-1,0; Мп 2-5; Ni 0,5-2,0; Ti 1,0-1,5; N 0,1-0,3; Fe остальное. Введение в сплав азота позволяет по-, лучить следующие свойства: 46-55 HRC; /(р 680-820 МПа, относительная износостойкость (эталон - сталь 45) 6,6- 9,3. 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для износостойкой наплавки | 1991 |

|

SU1813115A3 |

| Сталь для износостойкости наплавки | 1979 |

|

SU839181A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2015 |

|

RU2619547C1 |

| Сплав для наплавки | 1979 |

|

SU784372A1 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| Состав для наплавки | 2020 |

|

RU2752057C1 |

| Сталь для износостойкой наплавки | 1979 |

|

SU853903A1 |

| СПЛАВ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1999 |

|

RU2171165C2 |

| СТАЛЬ | 2012 |

|

RU2514901C2 |

| Штамповый сплав | 2020 |

|

RU2727463C1 |

«Ч

OD О)

Изобретение относится к металлургии, в частности к износостойким сплавам, предназначенным для электрошлаковой наплавки деталей, работа- ющих в условиях абразивного изнапш- вания в сочетании со значительными ударными воздействиями,

Цель изобретения - повьппение прочности игизносостойкости чугуна.

При создании изобретения были произведены опытные плавки, которые показали, что при содержании менее 3% углерода и 16% хрома в структуре сплава появляются дендриты первичного аустенита и ледебуритная эвтектика, расположенная в междендритном пространстве., что приводит к резкому снижению прочности и износостойкости сплава. При содержании более 4% углерода и более 20% хрома сплав становится заэвтектическим, в структуре его наряду с карбиднрй эвтектикой присутствуют крупные первичные, кар- биды хрома тригонального типа. Эти карбиды, обладая высокой твердостью и хрупкостью, способствуют снижению прочности сплава. Выкрашиваясь в процессе изнашивания, карбиды не реали- зуют своей высокой твердости .и не способствуют повышению износостойкос ти сплава. При содержании менее 0,5% никеля устойчивость аустенита снижается, при охлаждении происходит у- 0 превращение, способствующее повьппе- tono износостойкости и снижению проч- ности сплава. При содержаний никеля свыше 2% прочность сплава существенно не изменяется, износостойкость снижается за счет повышения стабильности аустенита по . от ношению к образованию мартенсита деформации в процессе ударно-абр азивного изнашивания и до 5% улучшает прочностные свойства сплава. При концентрации менее 2% марганца не проявляется способность аустенита к упрочнению и существенного изменения прочностны свойств не наблюдается. При содержа- НИИ CBbmie 5% марганца повьш1ается стабильность аустенита против фазовык превращений в процессе изнашивания, что приводит к снижению износостойкости сплава. При содержании свыше 5% марганца в структуре сплава появляются карбиды марганца цементитного

типа, способствующие снижению прочности при изгибе.

При содержании менее 1% титана и менее 0,1% азота образукщееся количество карбонитридов являе тся не- достаточньм для заметного повышения износостойкости и прочности сплава. При содержании свыше 1,5% титана и более 0,3% азота резко повьш1ается твердость сплава и его сопротивление абразивному изнашиванию, однако снижение при этом прочности сплава ограничивает верхний предел концентрации этих элементов.

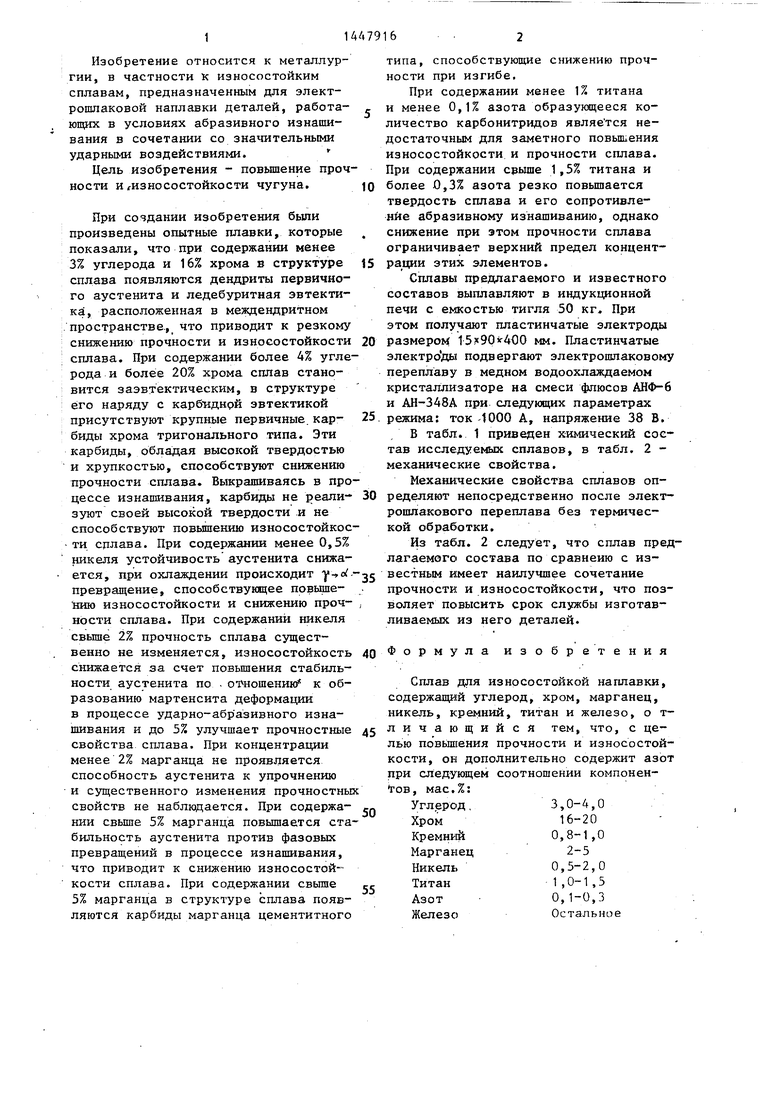

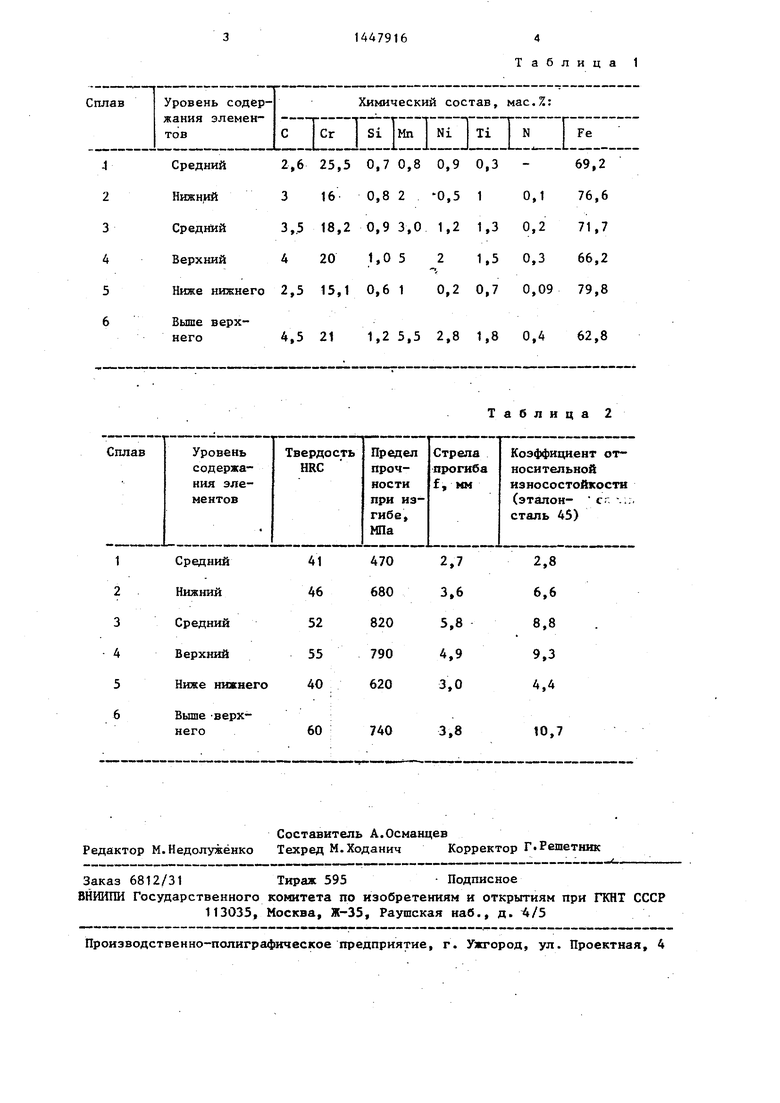

Сплавы предлагаемого и известного составов выплавляют в индукщ онной печи с емкостью тигля 50 кг. При этом получают пластинчатые электроды размером мм. Пластинчатые электро ды подвергают электрошлаковому переплаву в медном водоохлаждаемом кристаллизаторе на смеси флюсов АНФ-6 и АН-348А при следующих параметрах режима: ток-1000 А, напряжение 38 В. , В табл. 1 приведен химический состав исследуемых сплавов, в табл. 2 - механические свойства.

Механи:ческие свойства сплавов определяют непосредственно после электрошлакового переплава без термической обработки.

Из табл. 2 следует, что сплав предлагаемого состава по сравнеию с известным имеет наилучшее сочетание прочности и износостойкости, что позволяет повысить срок службы изготавливаемых из него деталей.

Формула изобретения

Сплав для износостойкой наплавки, содержащий углерод, хром, марганец, никель, кремний, титан и железо, о т- личающийся тем, что, с целью повьш1ения прочности и износостойкости, он дополнительно содержит аэот при следующем соотношении компонен- гов, мас.%:

, 3,0-4,0

Хром16-20

Кремний 0,8-1,0

Марганец2-5

Никель0,5-2,0

Титан1,0-1,5

Азот 0,1-0,3

ЖелезоОстальное

Таблица 1

Таблица 2

Авторы

Даты

1988-12-30—Публикация

1987-04-27—Подача