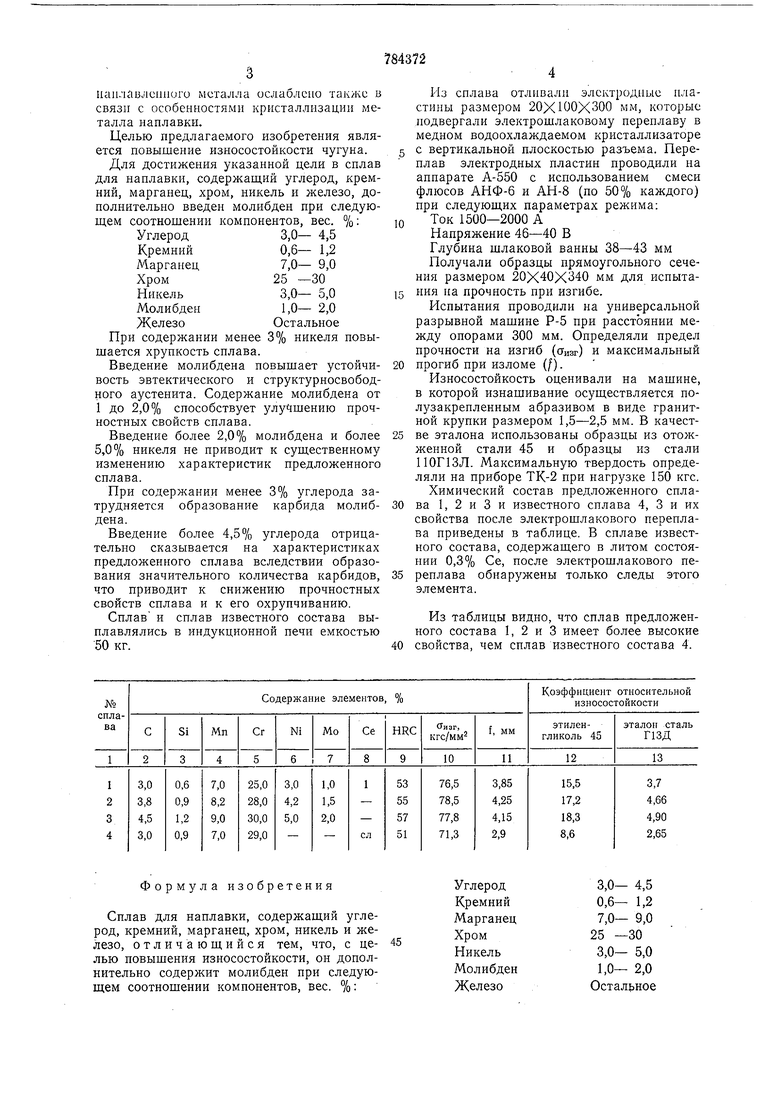

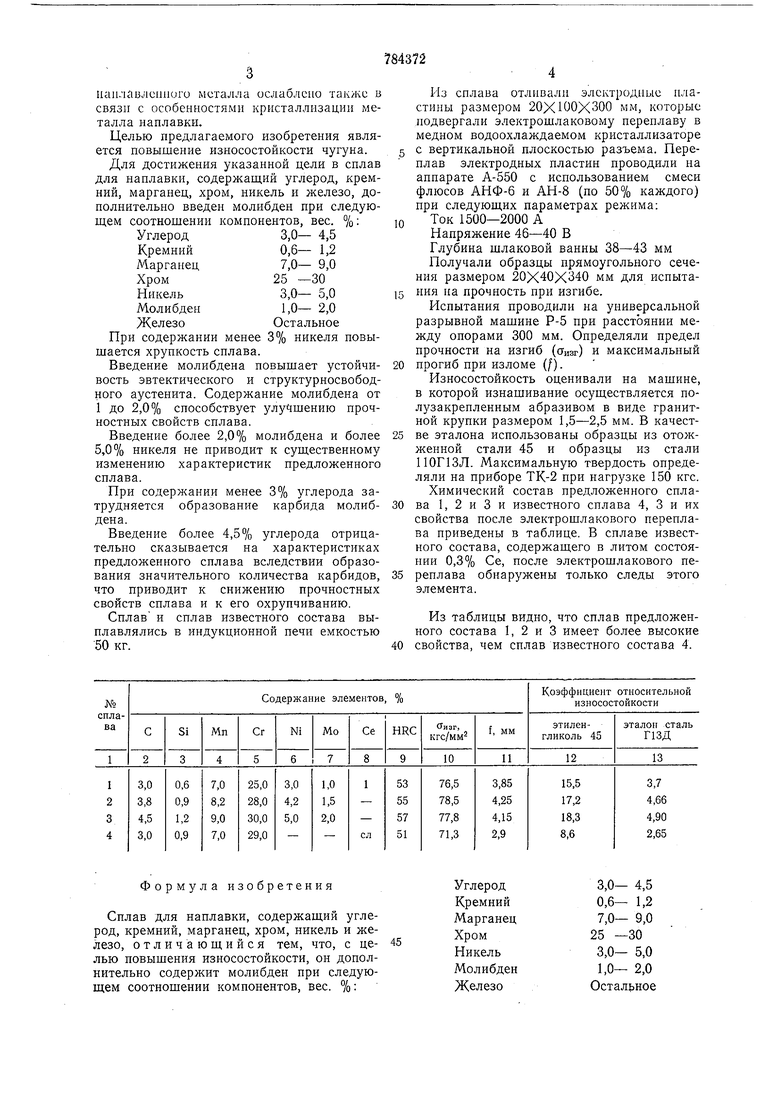

наплавленного металла ослаблено также в связи с особенностями кристаллизации металла иаплавки. Целью предлагаемого изобретения является повышение износостойкости чугуна. Для достижения указанной цели в сплав для наплавки, содержащий углерод, кремний, марганец, хром, никель и железо, дополнительно введеи молибден при следующем соотнощении компонентов, вес. % Углерод3,0- 4,5 Кремний0,6- 1,2 Л1арганец7,0- 9,0 Хром25 -30 Никель3,0- 5,0 Молибден1,0- 2,0 ЖелезоОстальное При содержании менее 3% никеля иовышается хрупкость сплава. Введение молибдена повышает устойчивость эвтектического и структурносвободного аустенита. Содержание молибдена от 1 до 2,0% способствует улучшению прочностных свойств сплава. Введение более 2,0% молибдена и более 5,0% никеля не приводит к существенному изменению характеристик предложенного сплава. При содержании менее 3% углерода затрудняется образование карбида молибдена. Введение более 4,5% углерода отрицательно сказывается на характеристиках предложенного сплава вследствии образования значительного количества карбидов, что приводит к снижению прочностных свойств сплава и к его охрупчиванию. Сплав и сплав известиого состава выплавлялись в индукционной печи емкостью 50 кг. Из сплава отливали электродные пластины размером 20X100X300 мм, которые иодвергали электрошлаковому переплаву в медном водоохлаждаемом кристаллизаторе с вертикальной плоскостью разъема. Переплав электродных пластин проводили на аипарате А-550 с использованием смеси флюсов АНФ-6 и АН-8 (по 50% каждого) при следующих параметрах режима: Ток 1500-2000 А Напряжение 46-40 В Глубина шлаковой ванны 38-43 мм Получали образцы прямоугольного сечения размером 20X40X 40 мм для исиытания на прочность при изгибе. Испытания проводили на универсальной разрывной машине Р-5 при расстоянии между опорами 300 мм. Определяли предел прочности на изгиб (0изг) и максимальный прогиб при изломе (/). Износостойкость оценивали на машине, в которой изнашивание осуществляется полузакрепленным абразивом в виде гранитной крупки размером 1,5-2,5 мм. В качестве эталона использованы образцы из отожженной стали 45 и образцы из стали 110Г13Л. Максимальную твердость определяли на приборе ТК-2 при нагрузке 150 кгс. Химический состав предложенного сплава 1, 2 и 3 и известного сплава 4, 3 и их свойства после электрошлакового переплава приведены в таблице. В сплаве известного состава, содержашего в литом состоянии 0,3% Се, после электрошлакового переплава обнаружены только следы этого элемента. Из таблицы видно, что сплав предложенного состава I, 2 и 3 имеет более высокие свойства, чем сплав известного состава 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь для износостойкой наплавки | 1979 |

|

SU853903A1 |

| Сплав для износостойкой наплавки | 1991 |

|

SU1813115A3 |

| ЭЛЕКТРОДНАЯ ЛЕНТА ДЛЯ НАПЛАВКИ | 1995 |

|

RU2087589C1 |

| Сталь для износостойкости наплавки | 1979 |

|

SU839181A1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОГО МАТЕРИАЛА С ПЛАКИРУЮЩИМ СЛОЕМ ИЗ КОРРОЗИОННО-СТОЙКОЙ ИЗНОСОСТОЙКОЙ СТАЛИ | 2015 |

|

RU2620409C1 |

| Сплав для износостойкой наплавки | 1987 |

|

SU1447916A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1992 |

|

RU2026401C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

| СПЛАВ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1999 |

|

RU2171165C2 |

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

Формула изобретения

Сплав для наплавки, содержащий углерод, кремний, марганец, хром, никель и железо, отличающийся тем, что, с целью повышения износостойкости, ои дополнительно содержит молибден при следующем соотношении компонентов, вес. %;

3,0- 4,5 0,6- 1,2 7,0- 9,0

25 -30 3,0- 5,0 1,0- 2,0

Остальное 5б

Источники информации,2. Авторское свидетельство СССР

принятые во внимание при экспертизе№ 572528, кл. С 22С 37/00, 1977.

№ 535370, кл. С 22С 37/00, 1976.№ 581162, кл. С 22С 37/00, 1977.

Авторы

Даты

1982-10-30—Публикация

1979-07-25—Подача